Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ассортимент питьевого молока и основы его производства

|

|

Принятый в нашей стране стандарт – ГОСТ Р 52090-2003 «Молоко питьевое. Технические условия» распространяется на упакованное в потребительскую тару после термообработки или термооб-работанное в потребительской таре питьевое молоко, изготавливаемое из коровьего молока и предназначенное для непосредственного использования в пищу. Стандарт не распространяется на молоко, обогащенное витаминами, микро- и макроэлементами, пробиотическими культурами и пребиотическими веществами.

В соответствии с ГОСТом Р 52090 питьевое молоко подразделяется в зависимости от используемого молочного сырья: из натурального молока, из нормализованного молока, из восстановленного молока, из рекомбинированного молока; из их смесей; в зависимости от режима термической обработки: пастеризованное, топленое, стерилизованное, УВТ (ультравысокотемпературно)-обработанное, УВТ-обработанное стерилизованное; в зависимости от содержания жира: обезжиренное (0, 1% жира), нежирное (0, 3; 0, 5; 1, 0% жира), маложирное (1, 2; 1, 5; 2, 0; 2, 5% жира), классическое (2, 7; 3, 0; 3, 2; 3, 5; 4, 0; 4, 5% жира), жирное (4, 7; 5, 0; 5, 5; 6, 0; 6, 5; 7, 0% жира), высокожирное (7, 2; 7, 5; 8, 0; 8, 5; 9, 0; 9, 5% жира).

По органолептическим характеристикам продукт должен отвечать следующим требованиям.

Внешний вид – непрозрачная жидкость. Для жирных и высокожирных продуктов допускается незначительный остаток жира, исчезающий при перемешивании.

Консистенция – жидкая, однородная нетягучая, слегка вязкая, без хлопьев белка, с легким привкусом кипячения.

Вкус и запах – характерные для молока, без посторонних привкусов и запахов, с легким привкусом кипячения. Для топленого и стерилизованного молока – выраженный привкус кипячения, для восстановленного и рекомбинированного допускается сладковатый привкус.

Цвет – белый, равномерный по всей массе, для топленого и стерилизованного – с кремовым оттенком, для обезжиренного – слегка с синеватым оттенком.

Фактические значения массовых долей жира молока должны быть не более нормы для обезжиренного и не менее норм для всех остальных видов молока.

По физико-химическим показателям питьевое молоко должно соответствовать следующим требованиям:

| Наименование показателя | Норма для питьевого молока | ||||||

| обезжиренное | нежирное | маложирное | классическое | жирное | высокожирное | ||

| Плотность, кг/м3, не менее | |||||||

| Массовая доля жира, % | 0, 1 | 0, 3; 0 5-1, 0 | 1, 2; 1, 5; 2, 0; 2, 5 | 2, 7; 3, 0; 3, 2; 3, 5; 4, 0; 4, 5 | 4, 7; 5, 0; 5, 5; 6, 0; 6, 5; 7, 0 | 7, 2; 7, 5; 8, 0; 8, 5; 9, 0; 9, 5 | |

| Массовая доля белка, % | 2, 8 | 2, 6 | |||||

| Кислотность, °Т, не более | |||||||

| Температура молока при выпуске с предприятия, °С: - для пастеризованного и УВТ- обработанного | 4±2 | ||||||

| - для стерилизованного и УВТ- обработанного стерилизованного | От 2 до 25 | ||||||

| Группа чистоты, не ниже | I | ||||||

Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций: прием и подготовка сырья, очистка, нормализация (при производстве нормализованного молока), составление смеси (для молока с добавками и наполнителями), гомогенизация, пастеризация и охлаждение, витаминизация (при производстве витаминизированного молока), розлив, упаковывание, маркирование, хранение и транспортирование.

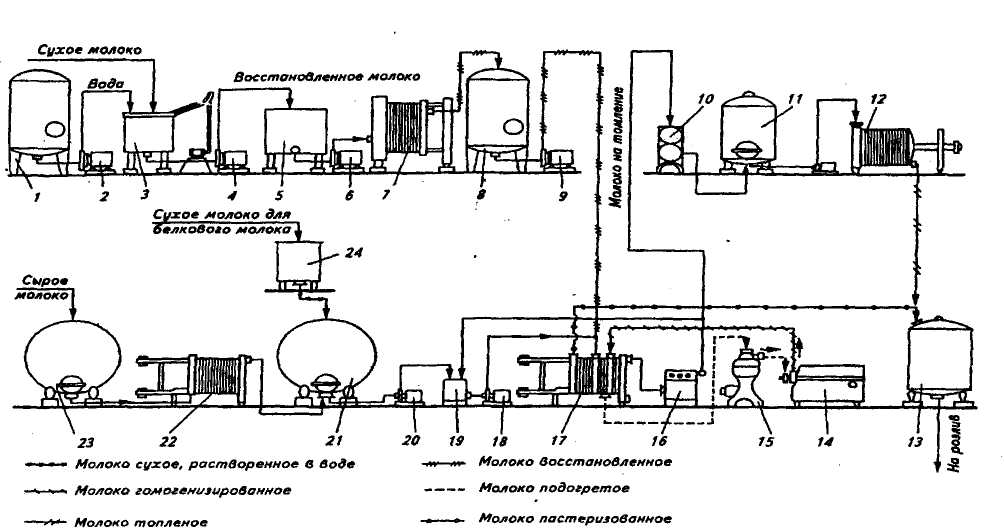

Технологическая схема производства пастеризованного молока показана на рис. 14. Молоко, отобранное по качеству и очищенное, нормализуют по массовой доле жира при выработке нормализованного пастеризованного молока и топленого молока. Для белкового молока его дополнительно нормализуют по массовой доле сухих обезжиренных веществ. В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости.

Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного). Количество отбираемых сливок Мы, или обезжиренного молока МоМ при нормализации составляет:

Мсл = Мм (Жм – Жн.м.)./ (Жсл – Жн.м.),

Мо.м = Мм (Жн.м. - Жм) / (Жн.м-Жо.м.),

где Мсл, Мо.м – масса отбираемых сливок и обраты, Мм – масса цельного молока, кг; Жн.м, Жм, Жсл, Жо.м. – массовая доля жира в нормализованном, цельном молоке, сливках и обезжиренном молоке, %.

Молоко целесообразно нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным.

Нормализованное по жиру молоко подогревают, очищают и гомогенизируют при температуре 45-70°С.

Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко, подогретое до температуры 55-65°С, сепарируют. Полученные сливки с массовой долей жира 16-20% гомогенизируют на двухступенчатом гомогенизаторе при давлении в первой ступени 8-10 МПа и во второй 2-2, 5 МПа. Гомогенизированные сливки смешиваются в потоке с обезжиренным

Рис. 1. Технологическая схема производства пастеризованного молока:

1 – емкость для воды; 2, 4, 6, 9, 18, 20 – насосы; 3 – установка для восстановления молока; 5 – пастеризационная ванна; 7, 12, 22 – пластинчатые охладители для молока; 8, 11 – емкости для выдержки молока; 10 - трубчатая пастеризационная установка; 13 – емкость для хранения молока перед розливом; 14 – гомогенизатор; 15 – сепаратор; 16 – пульт управления пластинчатой пастеризационно-охладительной установки; 17 – пластинчатая пастеризационно-охладительная установка; 19 – уравнительный бачок; 21, 23 – емкости для хранения молока; 24 – ванна для растворения в воде сухого молока

молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладительной установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока.

После гомогенизации нормализованное молоко пастеризуют. В зависимости от технической оснащенности предприятия эта операция – может быть кратковременной при температуре 76 ± 2°С с выдержкой 20 с, 85 ± 2°С без выдержки, либо 65 ± 2°С – с выдержкой 30 мин. Температуру пастеризации необходимо поддерживать постоянной, контролировать соответствующими контрольно-измерительными приборами и средствами.

Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной об-семененности сырья и эффективности пастеризации. Во всех случаях принятый режим пастеризации должен обеспечить получение молока, удовлетворяющего микробиологическим показателям, приведенным в табл. 2.

Молоко, которое выпускают для детских учреждений, должно соответствовать по микробиологическим показателям молоку группы А. В пастеризованном молоке не допускается содержание патогенной микрофлоры (сальмонеллы и др.). Пастеризованное молоко охлаждают до 4-6°С, затем разливают и упаковывают в стеклянную, бумажную или полимерную тару.

Таблица 2 Микробиологические показатели пастеризованного молока

| Молоко | Общее количество клеток бактерий в 1 см3, не более | Титр кишечной палочки, см3, не менее |

| Пастеризованное в бутылках и пакетах, (все виды молока, кроме топленого нежирного): | ||

| группа А | 50 000 | |

| группа Б | 100 000 | 0, 3 |

| Топленое нежирное в бутылках и пакетах: | ||

| группа А | 75 000 | |

| группа Б Пастеризованное во флягах и цистернах | 150 000 200 000 | 0, 3 0, 3 |

Согласно действующим санитарным нормам пастеризованное молоко хранят при температуре 4±2°С не более 36 ч с момента окончания технологического процесса, в том числе на предприятии-изготовителе – не более 18 ч.

Пастеризованное молоко «Отборное» вырабатывают из ненормализованного молока, отобранного по физико-химическим и микробиологическим показателям.

Для выработки молока пастеризованного цельного «Отборное» используют молоко коровье, не ниже I сорта, плотностью не менее 1028 кг/м3, термоустойчивостью по алкогольной пробе не ниже II группы; соматических клеток должно быть не более 500 тыс. в 1 см3. Температура молока, поступающего с фермы, должна быть не более 7°С.

Принятое молоко немедленно охлаждают до температуры не выше 4°С.

Перед очисткой молоко вначале нагревают до температуры 35-40°С, а затем направляют на центробежный молокоочиститель. Рекомендуется проводить дополнительную очистку молока на бак-тофугах.

В готовом продукте массовая доля жира должна быть не менее 3, 4%, кислотность не более 18°Т, плотность не менее 1028 кг/м3, степень чистоты гю эталону – не ниже I группы, эффективность гомогенизации – не менее 70%. В 1 см3 готового продукта не должно содержаться: бактерий группы кишечной палочки; патогенных микроорганизмов, в том числе сальмонелл (в 25 см3).

Срок годности пастеризованного отборного молока при температуре не выше 4°С не более 10 сут.

Пастеризованное молоко «Особое» вырабатывают так же, как и «Отборное», из ненормализованного молока. По требованиям к сырью и готовому продукту молоко «Особое» аналогично молоку «Отборному». Отличительная особенность технологии молока «Особое» – обязательное бактериофугирование сырья, в то время как для молока «Отборное» бактериофугирование только рекомендуется. Срок годности продукта в герметичной упаковке не более 7 сут при температуре 4 ± 2°С.

Пастеризованное молоко «Российское» вырабатывают из коровьего молока. Выпускают продукт с массовой долей жира 1, 5; 2, 5; 3, 2; 3, 5; 6% и нежирный. Молоко «Российское» с массовой долей жира 2, 5 и 3, 2% может вырабатываться из рекомбинированного молока (с использованием сливочного масла или молочного жира). Предусматривается производство всех видов молока «Российское» с лактулозой. Фасуют продукт только в герметичную потребительскую тару. Срок годности молока «Российское» не более 3 сут.

Топленое молоко вырабатывают из молока, подвергнутого топлению при определенных температурных режимах, с последующим охлаждением. Массовая доля жира в готовом продукте составляет 1; 2, 5; 4 и 6%. Вырабатывают также нежирное топленое молоко.

Молоко гомогенизируется и нагревается на трубчатых пастеризаторах до температуры 95-99°С, затем оно выдерживается в закрытых емкостях в течение 3-4 ч. Такую выдержку при высокой температуре называют топлением. В результате топления молоко приобретает коричневый оттенок и специфический ореховый вкус. При топлении выпаривается часть влаги и массовая доля жира в продукте повышается, что необходимо учитывать при нормализации молока. После топления молоко охлаждают до 8°С и фасуют в потребительскую тару: стеклянные бутылки, пакеты из комбинированных материалов, разрешенных для контакта с молочными продуктами.

Белковое молоко отличается от обычного пастеризованного молока повышенным содержанием СОМО и пониженным содержанием жира. Для повышения СОМО к молоку добавляют сухое цельное, сухое обезжиренное или сгущенное обезжиренное молоко. Нормализованную смесь готовят по разработанным рецептурам. После получения нормализованной смеси технологические операции осуществляют так же, как и при выработке цельного пастеризованного молока.

Витаминизированное молоко вырабатывают с массовой долей жира 1, 5; 2, 5 и 3, 2%. Витамины и поливитаминные премиксы вносят в нормализованную смесь перед пастеризацией. Допускается внесение витаминов в продукт перед фасованием.

При выработке продуктов с витамином А вначале готовят его эмульсию в молоке, затем ее добавляют в нормализованную смесь и перемешивают в течение 10-15 мин.

Витамин С обычно вносят в готовый продукт.

Поливитаминный премикс вносят в молоко в виде раствора. Предварительно готовят раствор премикса в воде или молоке. Для этого необходимую массу премикса растворяют в десятикратном (по отношению к массе премикса) количестве молока или воды при температуре 20±2°С при постоянном перемешивании до полного растворения витаминов. Полученный раствор премикса вносят при постоянном перемешивании в молоко.

Восстановленное молоко. Его получают из сухого цельного молока, растворяя в соответствующем объеме питьевой воды и обрабатывая так же, как свежее натуральное молоко. Восстановленное молоко допускается вырабатывать из обезжиренного сухого молока путем нормализации его по массовой доле жира свежими, сухими или пластическими сливками либо маслом. Технологический процесс восстановленного молока предусматривает операции: приемку, подготовку сырья, растворение сухих молочных продуктов, охлаждение, выдержку, подогрев, очистку, гомогенизацию, пастеризацию и охлаждение, розлив.

Сухое цельное молоко растворяют в воде при температуре около 38°С, но не выше 45°С, в специальных установках. При небольших объемах производства сухое молоко можно восстанавливать в пастеризационных ваннах или других емкостях, обеспечивающих подогрев воды и перемешивание. После восстановления молоко необходимо очистить от нерастворившихся комочков при помощи фильтров. Восстановленное молоко охлаждают до 6-8°С и выдерживают при этой температуре не менее 3-4 ч в закрытых емкостях для набухания белков, устранения водянистого вкуса и достижения требуемых плотности и вязкости. Дальнейшие операции гомогенизации, пастеризации и розлива восстановленного цельного молока осуществляют так же, как и пастеризованного.

Сухое обезжиренное молоко восстанавливают аналогично сухому цельному. Сливки (сухие, пластические) и масло добавляют при нормализации в, восстановленное обезжиренное молоко в виде жировой эмульсии с массовой долей жира 18-20%. Для получения жировой эмульсии пластические сливки или масло плавят и смешивают с обезжиренным восстановленным молоком, подогретым до 65±2°С, в соотношении 1: 3. Смесь перемешивают, гомогенизируют и соединяют с оставшимся количеством восстановленного обезжиренного молока.

Сухие сливки растворяют в воде температурой 38-45°С в соотношении 1: 2 или 1: 2, 5. Полученную смесь гомогенизируют и смешивают с восстановленным обезжиренным молоком.

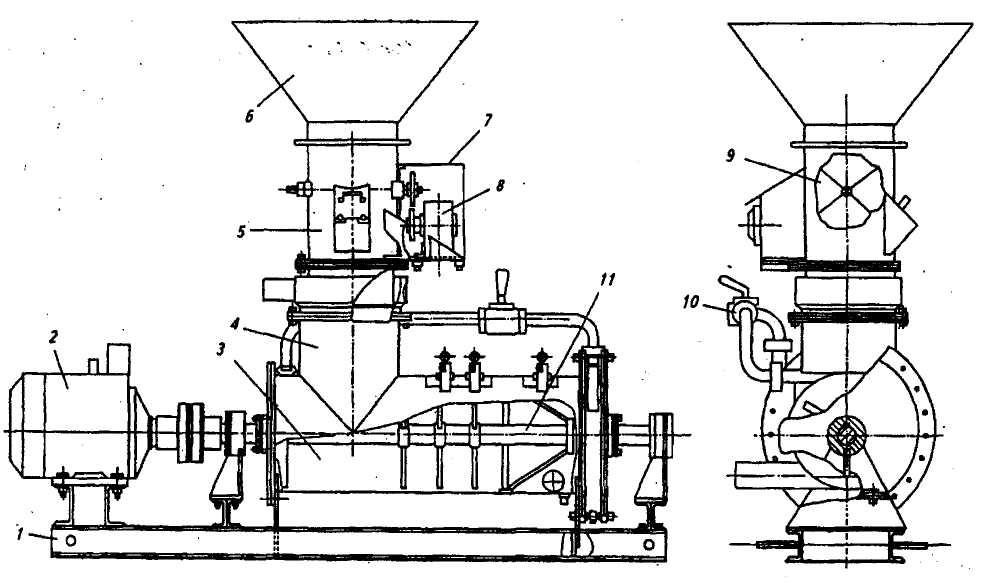

Установка для растворения сухих молочных продуктов Я16-ОПЖ (рис.2) получила широкое распространение. Она состоит из следующих основных частей: бункера, дозатора, камеры смачивания, камеры растворения, привода.

Установка работает следующим образом. Сухой молочный порошок загружают в бункер, из которого он попадает в дозатор, обеспечивающий постоянный расход порошка в количестве до 7 т/ч. Из дозатора порошок поступает в камеру смачивания и смешивается с горячей водой в пропорции, обеспечивающей содержание сухих веществ 24-26%. Затем водно-молочная смесь поступает в камеру растворения, где интенсивно перемешивается мешалкой. Частота вращения мешалки составляет 11, 7 с-1. Полученную гомогенную смесь откачивают насосом для дальнейшей переработки. В камере растворения предусмотрен узел разделения и дробления нерастворившихся комочков и возврата их по трубопроводу в камеру растворения на повторную обработку. Этот узел представляет собой крыльчатку, установленную на конце вала мешалки.

Рис. 2. Установка Я 16-ОПЖ растворения сухих молочных продуктов:

1 – рама; 2, 8 – приводы мешалки и дозатора; 3 – камера растворения; 4 – камера смачивания; 5 – корпус дозатора; 6 – бункер; 7 – кожух; 9 – дозатор; 10 – трубопровод горячей воды; 11 – мешалка

Аналогичное назначение имеет установка для растворения сухих молочных продуктов Я9-ОВС-2.

Молоко с наполнителями. В качестве наполнителей в молоке используют какао и кофе.

Молоко с какао вырабатывают из цельного молока с добавлением какао и сахара. Готовый продукт выпускают с массовой долей (%): жира 3, 2; сахара 12 и какао 2, 5. Вначале из какао и сахара готовят сироп на молоке, температура которого 60-65°С. Соотношение какао, сахара и молока –1: 1: 6. Полученную смесь пастеризуют при 85-90°С в течение 30 мин и фильтруют. Затем сироп вносят в молоко. Чтобы какао-порошок не давал осадка, в смесь при 60-65°С вносят агар в виде водного 5-10%-ного раствора. Приготовленную смесь пастеризуют при 85°С, гомогенизируют при 9, 8-14, 7 МПа и охлаждают до 8-10°С. Для улучшения вкуса и консистенции охлажденный продукт выдерживают 3-4 ч.

Молоко с кофе вырабатывают из цельного молока с добавлением сахара, экстракта кофе или кофе с цикорием. Для приготовления экстракта одну часть кофе смешивают с тремя частями горячей воды и смесь кипятят в течение 5 мин. Затем ее охлаждают и фильтруют. Смесь молока, кофейного экстракта и сахара обрабатывают так же, как и молоко с какао. Готовый продукт должен содержать (%, не менее): жира – 3, 2, сахара – 7, экстрактивных веществ кофе – 2.

Шоколадное молоко вырабатывают из нормализованной смеси с массовой долей жира 1, 5 и 2, 5% с использованием какао-порошка, массовая доля которого составляет от 1 до 3%. Для формирования геля используют стабилизатор каррагинан. Кроме того, дополнительно используют эмульгаторы, чаще моноглицериды, которые способны создавать «сети жировых шариков» и тем самым увеличивать стабильность жировой эмульсии и кремообразность продукта.

В состав рецептуры на шоколадное молоко входят: цельное и обезжиренное молоко; сахар-песок или подсластители; какао-порошок; стабилизатор – каррагинан; эмульгатор – моностерат глицерина и ароматизаторы (ваниль, шоколад).

Технологический процесс производства пастеризованного шоколадного молока включает следующие операции: приготовление смеси ингредиентов; пастеризацию при температуре 85 °С в течение 30 с; гомогенизацию, охлаждение до температуры 3-5°С, фасование.

Стерилизованное молоко. Стерилизованным называют молоко, подвергнутое тепловой обработке при температуре выше 100°С, а затем охлажденное. Этот продукт имеет тот же состав, что и пастеризованное молоко. Производство стерилизованного молока осуществляется по одно- и двухступенчатой схемам. По первой схеме молоко стерилизуют один раз: до розлива или после него. Вторая схема предусматривает стерилизацию молока дважды: в потоке до розлива и в таре.

В настоящее время предприятия отрасли выпускают стерилизованное молоко с длительным сроком хранения. Продукт вырабатывают по высокотемпературной технологии из нормализованного молока, подвергнутого гомогенизации и одноступенчатой стерилизации в потоке с последующим охлаждением и упаковыванием в асептических условиях в пакеты из комбинированного материала на автомате «Тетра-Брик-Асептик» и др.

Для стерилизованного молока используются следующие виды сырья: молоко цельное не ниже I сорта по ГОСТу Р 52054, сливки с массовой долей жира не более 30% и кислотностью не более 19°Т; молоко цельное сухое распылительной сушки, молоко обезжиренное сухое распылительной сушки кислотностью не более 19°Т и питьевая вода.

Термоустойчивость молочного сырья должна быть по алкогольной пробе не ниже Ш группы. Допускается применять молочное сырье термоустойчивостью IV группы, но при этом в молоко добавляют соли-стабилизаторы в соответствии с Инструкцией по применению солей-стабилизаторов при производстве стерилизованного молока.

Технологический процесс производства стерилизованного молока состоит из следующих основных операций: приемка и подготовка молочного сырья (очистка, охлаждение), нормализация и пастеризация, внесение солей-стабилизаторов, предварительный подогрев молока, деаэрация, гомогенизация, стерилизация, охлаждение, розлив, упаковывание, маркирование и хранение. Молочное сырье, отобранное по массе и качественным показателям, очищают на сепара-торе-молокоочистителе. Для сохранения термоустойчивости целесообразно очищать его без подогрева. После очистки молоко охлаждают до температуры 4±2°С и нормализуют. Далее молоко пастеризуют при 76±2°С с выдержкой 20 с и охлаждают до 6±2°С.

Сухое молоко предварительно восстанавливают. Для улучшения качества готового продукта, получаемого с применением сухих молочных продуктов, рекомендуется использовать их смеси с цельным молоком в соотношении, зависящем от качества сырья.

Молоко, приготовленное для стерилизации, предварительно подогревают до 83±2°С и направляют в деаэратор. В нем молоко мгновенно вскипает, с капельками влаги удаляются частично воздух и не свойственный молоку неприятный запах. Из деаэратора молоко температурой 75±2°С поступает в гомогенизатор. Гомогенизированное молоко стерилизуют при 137±2°С, выдерживают 4 с и охлаждают до 20°С. После охлаждения молоко направляют на розлив, который осуществляется через асептическую емкость. Она установлена между стерилизационно-охладительной установкой и упаковочным аппаратом и выполняет роль накопителя продукта при вынужденных остановках оборудования.

Охлажденное молоко упаковывают в пакеты из комбинированного материала (многослойной фольгированной бумаги). Бумажную ленту, из которой формуют пакет, стерилизуют пероксидом водорода.

Срок хранения стерилизованного молока в пакетах из комбинированного материала составляет при температуре 0-10°С не более 6 мес, при 10-20°С не более 4 и при 20-3 0°С – не более 2 мес. со дня изготовления.

|

|