Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основы электродуговой сварки. Регулировка силы сварочного тока, зажигание и держание дуги.

|

|

Цель занятия: Получить на рабочем месте навыки сварщика - зажигание и удержание электрической дуги.

В процессе занятия нами были получены практические навыки зажигания и устойчивого держания электрической дуги.

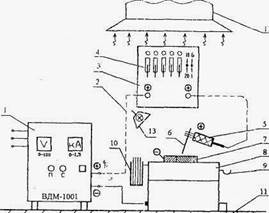

1. Устройство сварочного поста для ручной электродуговой сварки

постоянным током при обратной полярности (на электроде положительный полюс от источника постоянного тока).

Рис. 1. Схема поста для ручной электродуговой сварки на постоянном токе обратной полярности: 1- источник постоянного тока (выпрямитель); 2- шины сварочные токопроводящие; 3- реостат балластный; 4- рукоятки установки величины тока; 5- электрододержатель; 6- электрод; 7- деталь; стол; 9-подставка-вешалка; 10-пенал для электродов; 11-заземление; 12-вентиляция вытяжная; 13- освещение местное (36В).

2. Регулирование силы сварочного тока с использованием омического регулируемого сопротивления (реостата).

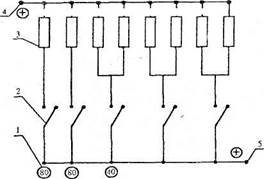

| К1! К2 I КЗ I К41 КЗ I Кб I К71 К8 |

Рис. 2. Принципиальная схема регулирования величины тока балластным реостатом типа РБ-302 при ручной электро дуговой сварке постоянным током обратной полярности: 1- указатели величины тока при включении элемента;

Рис. 2. Принципиальная схема регулирования величины тока балластным реостатом типа РБ-302 при ручной электро дуговой сварке постоянным током обратной полярности: 1- указатели величины тока при включении элемента;

2- рукоятки включения или отключения элемента омического сопротивления;

3- элементы омического сопротивления; 4- контакт с источником питания; 5-

контакт с электрододержателем.

3.Строение сварочного электрода и его закрепление в электрододержателе.

Рис. 4. Электрододержатель вилочный: 1- стержень электрода; 2- обмазка электрода; 3- вилка проволочная; 4- рукоятка (резиновая); 5- провод медный отожженный; 6- кабель сварочный.

4.4.2. Основы электродуговой сварки. Выполнение сварного

стыкового соединения.

Цель занятия: Практически освоить выполнение сварного соединения.

1. Подготовка кромок свариваемых деталей под сварку в зависи

мости от их толщины.

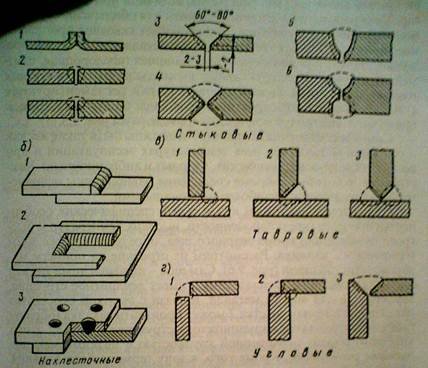

Перед сваркой элементы конструкций подвергают соответствующей подготовке. Виды, подготовки зависят от материала конструкции, его толщины, способа сварки, а также технологических особенностей свариваемого изделия. Основными видами подготовки кромок являются угол раскрытия, величина притупления и зазор. Конструктивные элементы подготовки кромок изделия для ручной электродуговой сварки регламентируются ГОСТом. Наиболее распространенные виды подготовки кромок при ручной электродуговой сварке приведены на рис 9.5

2.  Виды сварных соединений: стыковое, угловое, тавровое, внахлестку.

Виды сварных соединений: стыковое, угловое, тавровое, внахлестку.

Рисунок 9.5. Типы сварных соединений: а – стыковые: 1 – отбортовочное, 2 – без разделки кромок, 3 - V – образная разделка кромок, 4 – Х – образная разделка кромок, 5 - U – образная разделка кромок односторонняя, 6 – U – образная двусторонняя, б – нахлесточные; 1 – с односторонним лобовым швом, 2- прорезное с односторонним лобовым и фланговыми швами, 3 – заклепочное; в - тавровые: 1 с односторонним фланговым швом, 2 – то же, с односторонней разделкой кромки, 3 – с двусторонним фланговым швом и двусторонней разделкой кромок, г – угловые: 1 – с односторонним фланговым швом, 2 – то же, с двусторонними фланговыми швами, 3 – с V – образной разделкой кромок.

Перед сваркой элементы конструкций подвергают соответствующей подготовке. Виды, подготовки зависят от материала конструкции, его толщины, способа сварки, а также технологических особенностей свариваемого изделия. Основными видами подготовки кромок являются угол раскрытия, величина притупления и зазор. Конструктивные элементы подготовки кромок изделия для ручной электродуговой сварки регламентируются ГОСТом. Наиболее распространенные виды подготовки кромок при ручной электродуговой сварке приведены на рис 9.5

Заключение

Я хочу выразить благодарность работникам завода, которые проводили с нами занятия, которые объясняли нам организацию процесса изготовления деталей, начиная от получения заготовок литьём, поковок, обработки заготовок на станках, различных методов сварки заготовок, термообработки, методов контроля размеров полученных в результате механической обработки деталей, и кончая сборкой изделий. Благодаря этому я получила большее представление о том, что представляют из себя технологические процессы изготовления деталей, о которых до этого я знала только из лекций, прочитанных нашими преподавателями, и увидела реально те компрессоры, которые выпускает один из передовых заводов России – Казанский компрессорный завод.

Я впервые увидела огромные цеха завода, большое количество оборудования, рабочих, инженеров, которые умело справляются с очень сложным и трудоёмким производством современных типов компрессоров.

Во время практики я познакомилась с работой литейного, кузнечного, сварочного, термического, механического и сборочного цехов завода. Всё это позволило наглядно представить себе выбранную специальность.

Поэтому я считаю, что экскурсионно-практические занятия на ОАО «Казанькомпрессормаш», и мастерских лицея оказались интересными, полезными и нужными.

Список использованной литературы

1.) Гарифуллин Ф.А. Лекции по Технологии конструкционных материалов.

2.) Дальский А.М. Технология конструкционных материалов.

3.) Справочник по сварке. Сварка в машиностроении.

4.) Степанов Ю.А. Технологии литейного производства.

5.) Фетисов Г.П. Карпман М.Г. Материаловедение и технология металлов.

|

|