Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Часть II. Производство работ по сооружению тоннеля.

|

|

2.1. Выбор способа производства работ.

Участок тоннеля №1: грунт – лесс отвердевший, f =0, 9.

Так как грунт относится к слабым (I группа), то выработку раскрывают по частям

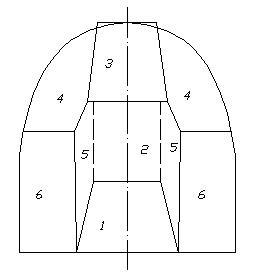

(см. рис.4) с немедленным закреплением обнажённого массива временной крепью.

Рис.4. Схема очерёдности раскрытия элементов подземной выработки в слабых грунтах.

Работы по проходке тоннеля в данном грунте будем проводить, используя способ опёртого свода. Данный способ предусматривает сооружение в первую очередь верхней части обделки – свода. Вначале проходят нижнюю штольню 1. Из неё при помощи вертикальных или наклонных ходков 2 открывают забой верхней штольни 3, на базе которой раскрывают верхнюю часть выработки – калотту 4. Затем разрабатывают грунт а средней штроссе 5 и в последнюю очередь – в боковых штроссах 6.

Участок тоннеля №2: грунт – гнейс плотный, f = 11.

При постройке тоннеля в крепком грунте отпадает необходимость в немедленной после разработки грунта установки временной крепи, которую в этих условиях принимаем менее громоздкой, так как её назначение сводится к предотвращению образования отдельных мелких вывалов и обрушения одиночных кусков грунта с кровли. При проходке данного участка тоннеля будем использовать способ сплошного забоя, для которого характерно наличие одной плоскости забоя, что упрощает использование для бурения шпуров буровых рам с тяжёлыми высокопроизводительными перфораторами, снабжёнными автоматическим управлением.

Основные работы при этом способе включают только два процесса (см. рис.5):

Рис. 5. Проходка тоннеля в крепком грунте способом сплошного забоя.

разработку грунта 1 с последующей уборкой её и кладку бетонной обделки 2.

Участок тоннеля №3: грунт – туф, f = 4.

Для проходки выработок в скальных грунтах с коэффициентом крепости от 2 до 4 при сооружении однопутного железнодорожного тоннеля применяется уступный способ(см.рис. 6).

Рис.6. Схема сооружения тоннеля уступным способом.

В курсовом проекте одновременно с проходкой колотты(1) на определённом расстоянии от её забоя производим разработку уступа на ширину пролёта выработки(2) и затем по всему периметру выработки за один приём бетонируем обделку(3). Длину уступа принимаем равной 130 м.

2.2.Буровзрывные работы.

Разработка полускальных и скальных грунтов с коэффициентом крепости более 2 осуществляется буровзрывным способом. В курсовом проекте необходима детальная проработка проекта организации работ на участке с крепостью грунта f = 4. Как видно, грунт разрабатываем буровзрывным способом.

2.2.1. Определение параметров буровзрывных работ.

В соответствии с геологическими условиями в качестве ВВ выбираем аммонит №6 прессованный со следующими характеристиками:

· плотность, ∆ =1, 25 г/см3=1250 кг/м3;

· коэффициент работоспособности, е=0, 9;

· диаметр патрона, dп = 34 мм.

Определим удельный расход ВВ с учётом его работоспособности по формуле:

;

;

где е - коэффициент работоспособности ВВ;

ψ - коэффициент влияния плотности заряжения;

ω - коэффициент структуры и трещиноватости грунтового массива;

S - площадь сечения забоя.

Определим линию наименьшего сопротивления (ЛНС) отбойных шпуров по формуле:

;

;

где к - коэффициент зажима;

d - диаметр шпура, м;

γ - объёмная масса грунта, кг/м3.

Так как при обуривании забоя будем применять мощные бурильные установки и тяжёлые бурильные машины, вруб принимаем прямым призматическим с расстоянием между врубовыми зарядами 25 см с устройством незаряженной скважины в центре.

Расстояние между отбойными шпурами принимаем равным 0, 8 м ((0, 8-0, 95)* W0), между подошвенными - ап =0, 8 м ((0, 7-0, 9)* W0), между контурными – ак =0, 58 м (0, 6 W0).

Вычисляем количество шпуров на забой по формуле:

,

,

где  - количество контурных шпуров;

- количество контурных шпуров;

- количество подошвенных шпуров;

- количество подошвенных шпуров;

- количество отбойных шпуров; по конструктивным соображениям принимаем N0 = 21;

- количество отбойных шпуров; по конструктивным соображениям принимаем N0 = 21;

- площадь сечения забоя, взрываемая отбойными шпурами;

- площадь сечения забоя, взрываемая отбойными шпурами;

- площадь сечения забоя, взрываемая контурными шпурами;

- площадь сечения забоя, взрываемая контурными шпурами;

m - коэффициент сближения контурных зарядов;

- площадь сечения забоя, взрываемая подошвен-ными шпурами;

- площадь сечения забоя, взрываемая подошвен-ными шпурами;

Sвр - площадь сечения забоя, взрываемая врубовыми зарядами;

кз - коэффициент заполнения шпура;

к∆ - коэффициент уплотнения, для патронированных ВВ равен 1, 0.

.

.

С учётом устойчивости кровли выработки длину комплекта шпуров назначаем равной l =1, 8 м. Тогда глубина заходки определяется по формуле:

;

;

где η - коэффициент использования шпура.

Объём взрываемой породы равен:

.

.

Ориентировочно расход ВВ на взрыв равен:

.

.

Масса всех контурных зарядов

;

;

где кк - концентрация заряда контурного шпура.

Средняя масса зарядов остальных шпуров

.

.

Масса зарядов врубовых, отбойных и подошвенных шпуров равна

;

;

;

;

.

.

2.2.2. Буровое оборудование.

Для бурения шпуров в забое выработки будем применять бурильные машины БУ-1 на базе самоходной бурильной установки СБУ-2к. Количество одновременно работающих бурильных машин принимаем равным четырём из расчёта 8 м2 площади обуриваемого забоя на одну бурильную машину, находящуюся на установке(две СБУ-2к).

Бурение вертикальных шпуров уступа осуществляем самоходными бурильными установками СБУ-2к, так как высота уступа (3, 8 метра) не превышает максимального хода подачи бура установки (4, 0 метра).

2.3. Временное крепление выработки.

Выбор типа временного крепления производим по следующей формуле:

;

;

где S - площадь сечения тоннеля, м2;

B - пролёт выработки, м;

f - коэффициент крепости грунта;

T - параметр устойчивости.

.

.

При Т=9 временную крепь принимаем в виде анкеров с подхватами и металлической сеткой.

2.4. Погрузка и транспорт породы.

Для выработок средних сечений (20-50 м2) рекомендуется применять для погрузки породы погрузочные машины типа ПНБ непрерывного действия. В курсовом проекте применяем машину ПНБ-3Д.

Вывозку породы будем производить автомобильным транспортом. Тогда для разминовки встречных транспортных средств и для поворота автотранспорта необходимо будет устраивать специальные ниши.

Транспортировку породы из забоя колоты до разрабатываемого нижнего уступа будем производить с помощью самоходных тележек на пневмоходу (тип 1ВС20АРЕ с ёмкостью кузова 12 м3).

Для транспортировки породы из тоннеля будем использовать автомобильный транспорт – автосамосвалы МоАЗ-6401 с объёмом кузова 11 м3. Так как объём взорванной породы составляет 35 м3, то необходимое количество автосамосвалов равно 4.

2.5. Организация работ в забое, определение

параметров проходческого цикла.

Так как основными операциями проходческого цикла являются бурение шпуров в забое и погрузка взорванной породы, продолжительность цикла определяется по формуле:

,

,

где Тб, Тп, Твсп - продолжительность операций бурения, погрузки и вспомогательных

операций.

Продолжительность бурения определяется по формуле:

;

;

где N - число шпуров в забое;

l - средняя длина шпура;

φ - коэффициент использования бурильных машин во времени;

β - коэффициент одновременности работы бурильных машин;

n - число бурильных машин;

vб - чистая скорость бурения шпура, пог. м шпура в ч.

Чистая скорость бурения шпура определяется по формуле:

пог. м в час;

пог. м в час;

где к1 - коэффициент, зависящий от типа бурильной машины;

к2 - коэффициент, учитывающий влияние сжатого воздуха;

к3 - коэффициент, учитывающий влияние диаметра головки бура;

к4 - коэффициент, учитывающий глубину шпура.

Продолжительность погрузки взорванной массы грунта определится по формуле:

;

;

где W3 - глубина заходки за цикл, м;

S - проектная площадь сечения выработки, м2;

кп - коэффициент перебора;

кр - коэффициент разрыхления грунта;

Рэ - эксплутационная производительность погрузочной машины;

n - число погрузочных машин в забое;

β - коэффициент одновременности работы погрузочных машин.

Эксплутационная производительность определяется по формуле:

м3/ч;

м3/ч;

где φ - коэффициент использования машины;

Рт - техническая производительность погрузочной машины;

t1, t3 - продолжительность простоя машины и различные потери времени, отнесённые к 1 м3 породы;

v - объём самосвала;

η -коэффициент заполнения самосвала.

Время на вспомогательные операции, ч

;

;

где Т1 - время на подготовительные операции;

- время на заряжение шпуров (N – число шпуров, l – средняя длина шпура, n – число заряжающих);

- время на заряжение шпуров (N – число шпуров, l – средняя длина шпура, n – число заряжающих);

Т3 - время на взрывание и проветривание;

Т4 - время на прочие работы.

Тогда  ч.

ч.

На базе полученных данных построена циклограмма – графическое изображение последовательности работ. Полученная циклограмма представлена на втором листе чертежей.

2.6. Расчёт объёма работ, определение стоимости тоннеля.

Для определения стоимости сооружения тоннеля необходимо определить стоимость различных участков тоннеля с учётом их конструкции, способа производства работ по проходке тоннеля в различных грунтах. Данные о расценках на строительные работы берём из «Единых норм и расценок на строительные, монтажные и ремонтно-строительные работы». Расчёт стоимости ведём в ценах 1984 года.

Результаты определения стоимости тоннеля удобно привести в табличной форме:

Таблица 1.

|

|