Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общие сведения. Теплоизоляционными называют строительные материалы, которые обладают малой теплопроводностью и предназначены для тепловой изоляции строительных конструкций

|

|

Теплоизоляционными называют строительные материалы, которые обладают малой теплопроводностью и предназначены для тепловой изоляции строительных конструкций жилых, производственных и сельскохозяйственных зданий, поверхностей производственного оборудования и агрегатов (промышленных печей, турбин, трубопроводов, камер холодильников и пр.).

Эти материалы имеют небольшую среднюю плотность — не выше 600 кг/м3, что достигается с помощью повышения их пористости.

В строительстве тепловая изоляция позволяет уменьшить толщину ограждающих конструкций (стен, кровли), снижать расход основных строительных материалов (кирпича, бетона, древесины), облегчать конструкции и снижать их стоимость, уменьшать расход топлива в эксплуатационный период. В технологическом и энергетическом оборудовании тепловая изоляция снижает потери теплоты, обеспечивает необходимый технологический температурный ре-

i Йим, снижает удельный расход топлива на единицу продукции, оздоровляет условия труда. Чтобы получить достаточный эффект от йрименения тепловой изоляции, в инженерных проектах производят-Зв соответствующие тепловые расчеты, в которых принимаются их

. Ьнкретные разновидности теплоизоляционных материалов и учи- .мваются их теплофизические характеристики. Эти мероприятия

., дозволяют успешно решать народнохозяйственную проблему эко-

" ^|1©мии топливно-энергетических ресурсов.

'■ ■ i- По основной теплофизической характеристике — теплопроводности— теплоизоляционные материалы делят на три класса: А — малотеплопроводные, Б — среднетеплопроводные и В — повышенной теплопроводности. Классы отличаются величиной теплопроводности материала, а именно: при средней температуре 25°С материалы класса А имеют теплопроводность до 0, 06 Вт/(м-°С), Б — от О, 06 до 0, 115 Вт/(м-°С), класса В —от 0, 115 до 0, 175 Вт/(м-°С). Цри других средних температурах измерения теплопроводность материала возрастает согласно следующей зависимости: Ае«Яо/.(1 + +P0i где At — теплопроводность при температуре 0°С; Хо — теплопроводность при температуре 0°С; р— температурный коэффициент, выражающий приращение теплопроводности материала при повышении его температуры на 1°С и равный 0, 0025 (до 100°С — поданным О. Е. Власова).

Наблюдаются исключения из этой прямолинейной зависимости, когда с повышением температуры материала его теплопроводность не повышается, а снижается, например у магнезитовых огнеупоров.

Самым характерным признаком теплоизоляционных материалов является их высокая пористость, поскольку воздух в порах имеет меньшую теплопроводность, чем окружающее его вещество в конденсированном состоянии (твердом или жидком). При величине пор 0, 1...2, 0 мм воздух в них имеет теплопроводность, равную 0, 023...0, 030 Вт/(м-°С). Пористость теплоизоляционных материалов составляет до 90% и даже до 98%, а супертонкое стекловолокно имеет пористость до 99, 5%. Между тем такие конструкционные материалы, как тяжелый цементный бетон, имеет пористость' до 9...15%, гранит, мрамор —0, 2...0, 8%, керамический кирпич —25... 35%, сталь —0, древесина — до 70% и т. п. Поскольку пористость непосредственно влияет на величину средней плотности, обычно теплоизоляционные материалы различают не по пористости, а по средней плотности. Их делят на три группы: особо легкие ОЛ (и наиболее пористые), имеющие марку по средней плотности

: < в кг/м3) в сухом состоянии 15, 25, 35, 50, 75 и 100, легкие (Л) — 125, 150, 175, 200, 225, 300 и 350, тяжелые (Т) —400, 450, 500 и

■ 600. Материалы, имеющие среднюю плотность между указанными марками, относят к ближайшей большей марке. При средней плотности 500...700 кг/м3 материалы используют с учетом их несущей

, способности в конструкциях, т. е. как конструкционно-теплоизоля-

, ционные.

Теплопроводность резко возрастает при увлажнении теплоизоляционных материалов» так как теплопроводность воды равна 0, 58 Вт/(м-°С), т. е. примерно в 25 раз выше, чем у воздуха. При замерзании увлажненного теплоизоляционного материала происходит дальнейшее увеличение его теплопроводности, поскольку теплопроводность льда составляет 2, 32 Вт/(м-°С), т. е. в 100 раз больше, чем воздуха в тонких порах. Очевидно, что весьма важно предохранять теплозащиту в конструкциях и на оборудовании от увлажнения, тем более при возможном последующем замерзании влаги. Важным свойством утеплителя является морозостойкость в условиях защиты наружных ограждающих конструкций. Кроме деления теплоизоляционных материалов по теплопроводности и средней плотности они подразделяются также на следующие;

По виду исходного сырья их делят на неорганические и органические. К неорганическим относятся минеральная и стеклянная вата и изделия из них, вспученный перлит и вермикулит, изделия из них, ячеистые бетоны, керамические теплоизоляционные изделия и др. К органическим — древесно-волокнистые и древесно-стружеч-ные плиты, камышит, теплоизоляционные пластмассы и др.

По форме материалов различают штучные (плиты, блоки, кирпич, цилиндры, сегменты), рулонные (маты, полосы, картон, матрацы), шнуровые (шнуры, жгуты) и сыпучие материалы (минерало-ватная смесь, вспученный перлит и др.).

По способности к сжимаемости под нагрузкой (относительной деформации сжатия) теплоизоляционные материалы делят на три вида: мягкие (М), имеющие сжимаемость свыше 30% под удельной нагрузкой 2-Ю3 Па, полужесткие (ПЖ) —соответственно — 6...30%, жесткие (Ж)—до 6%, повышенной жесткости —до 10% под удельной нагрузкой 4-Ю3 Па и твердые —до 10% под удельной нагрузкой 10 кПа.

Теплоизоляционные материалы, применяемые в холодильных камерах, холодильниках, рефрижераторах, а также во влажных условиях, должны иметь повышенные био- и водостойкость. К этим важным материалам предъявляются и некоторые другие технические требования: стабильность физико-механических и теплотехнических свойств, предельно допустимое количество выделяемых токсических веществ, требования в отношении возгораемости, экономичности. Теплоизоляция должна выдерживать действие высокой температуры и открытого пламени в течение определенного времени. Важно определить предельную температуру применения материала, а также строго придерживаться ее при назначении теплоизоляционных изделий: керамических —до 1200...1300°С, трепель-ного кирпича —до 900°С, из ячеистого бетона и пеностекла— до 400°С, органических —75...100°С.

Структура теплоизоляционных материалов характеризуется наличием твердой и газообразной фаз; нередко присутствует и жидкая фаза, например вода в свободном состоянии. Эти газообразная и конденсированные фазы участвуют в передаче теплоты, а также

Передача теплоты протекает через границы пор с твердым веществом.

Теплопроводность твердого вещества представляет собой передачу теплоты путем ангармонических колебаний, которые квантуются с тем меньшей интенсивностью, чем сложнее строение кристаллической решетки и, следовательно, с тем меньшей теплопроводностью. Например, теплопроводность шпинели (MgAl204) меньше, чем оксида магния (MgO) и оксида алюминия (А120з) в отдельности. Еще меньшие значения теплопроводности имеют аморфные тела, причем мало зависимые от температуры. Теплопроводность твердой фазы зависит не только от ангармонических колебаний атомов решетки с испусканием и поглощением теплоты квантами, но и от теплового излучения, особенно при высоких температурах. Теплопроводность пор складывается из теплопроводности газа в порах, конвективной теплопроводности и теплопроводности излучения газа. Как отмечалось выше, теплопроводность воздуха при атмосферном давлении составляет при 25°С около 0, 025, а при температуре 100°С равна 0, 031 и при 1000°С —0, 079 Вт/(м-°С). Такие же примерно значения теплопроводности имеют азот, кислород, а водород 0, 20 Вт/(м-°С). Эти значения теплопроводности учитываются при работе теплоизоляционного материала в соответствующей газовой среде.

Второе слагаемое общей теплопроводности пор — конвекция в порах меньше 5 мм практически отсутствует и поэтому не учитывается. Но при большей величине пор или их непрерывности конвекция становится больше.

Третий аддитивный слагаемый теплопроводности — излучение — зависит от черноты стенок пор, формы и размера пор, температуры. Величина излучения имеет большое значение при передаче теплоты в порах, особенно при высоких температурах, так как она пропорциональна кубу температуры. В результате может оказаться, что теплопроводность при высокой температуре высокопористых изделий будет выше, чем менее пористых.

В структуре теплоизоляционных материалов может быть непрерывной как твердая фаза, так и поры при равной величине пористости. Твердая фаза имеет большую теплопроводность и поэтому, когда она является в структуре непрерывной, то теплопроводность материала оказывается в 2, 0...2, 5 раза выше, чем при непрерывности пор. В волокнистых теплоизоляционных материалах непрерывными в структуре являются как твердые фазы, так и поры, поэтому их теплопроводность весьма значительно зависит от лучистой составляющей теплопроводности.

С учетом физических факторов, влияющих на общую или эффективную теплопроводность в гетерогенных пористых телах, на практике и в теории были предложены основные способы получения

! ' теплоизоляционных материалов: пористо-волокнистых (минеральной и стеклянной ваты, древесно-волокнистых, материалов с при-

\ менением асбеста и др.); пористо-зернистых (перлитовых, верми-

It

кулитовых, известково-кремнеземистых и др.); ячеистых (газобетонов, пенобетонов, пеностекла, пенопластов и др.). Различие между ними не только в составе и структуре конечного продукта, но и в технологическом способе поризации.

17.2. Способы поризации материалов

К главнейшим искусственным способам поризации материалов с приданием им теплозащитных свойств относятся следующие.

Способ газообразования основан на введении в сырьевую смесь компонентов, которые способны вызвать химические реакции с выделением в больших количествах газовой фазы. Газы, стремясь выйти из твердеющей пластической массы, образуют пористую структуру материала — газобетона, газосиликата, газокерамики, ячеистого стекла, газонаполненной пластмассы и др.

В качестве химических газообразователей используются алюминиевая пудра и техническая перекись водорода (пергидроль). Алюминиевая пудра в результате реакции с гидроксидом кальция способствует выделению большого количества молекулярного водорода (см. § 10.3). Пергидроль легко разлагается в щелочной среде с образованием молекулярного кислорода (см. § 10.3). В обоих случаях вспучивается цементное тесто. Аналогичным путем в расплавленные стекла и смолы вводятся реагенты, способствующие образованию газов СОг, 'N2 и др.

Способ пенообразования основан на введении в воду затворе-ния вяжущих пенообразующих веществ. Стабилизированные пузырьки пены представляют собой воздушные поры пенобетона, пеносиликата, пенокерамики и др. В качестве стабилизаторов пены с повышением их стойкости до момента отвердевания вяжущего используются столярный клей, сернокислый глинозем, смолы и др. Пенообразователями служат соли жирных кислот — натриевые и калиевые мыла; мыльный корень и извлекаемый из него сапонин; клееканифольный пенообразователь, получаемый из канифольного мыла (соль абиетиновой кислоты С19Н39СООН); алюмосульфонаф-теновый пенообразователь, получаемый из керосинового контакта и сернокислого глинозема; гидролизованная кровь (ГК), получаемая путем обработки отходов мясокомбинатов по схеме техническая кровь + едкий натр 4-железный купорос+хлористый аммоний.

Способ повышенного водозатворения состоит в применении большого количества воды при приготовлении формовочных масс (например, из трепела, диатомита) и последующего ее испарения с сохранением пор при высушивании. Этот способ применяется при производстве древесно-волокнистых плит, торфяных, асбестотре-пельных и других материалов.

Способ вспучивания некоторых горных пород и шлаков при нагревании до высоких температур. Из сырья выделяются газы или водяные пары главным образом в связи с отделением химически -связанной воды или цеолитной воды. При способе вспучивания

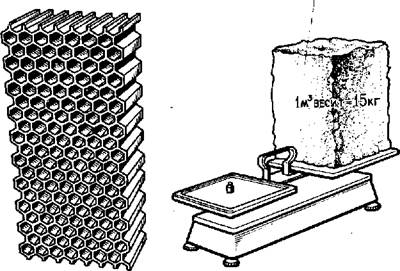

сырьем служат перлит и обсидиан, вермикулит, некоторые разно* видности глин, в особенности содержащие легкоплавкую закись-железа (FeO). Эти и некоторые другие сырьевые материалы после вспучивания образуют соответствующие высокопористые теплоизоляционные материалы —вспученные перлит и вермикулит, керамзит, шлаковую пемзу и др. Так, например, при быстром нагреве-вермикулит (высокогидратированный алюмосиликат магния — см. гл. 7) расщепляется на отдельные слюдяные пластинки, которых в 1 см насчитывается до 200 тыс. шт. (рис. 17.1). В результате такого-

Рис. 17.1. Вермикулит зернистый обожженный

расщепления зерна вермикулита сильно вспучиваются вследствие обильного выделения химически связанной воды из минерала при нагревании. Раздвигая пластинки, пары увеличивают объем зерен в 20...30 раз и более. Вспученный вермикулит характеризуется малой насыпной плотностью (80...150 кг/м3), низкой теплопроводностью Л, =0, 09...0, 12 Вт/(м-К). Обжиг производится во вращающихся и шахтных печах при быстром подъеме температуры до 800...1000°С и последующем охлаждении. Аналогичное увеличение объема при вспучивании происходит и при быстром нагревании в печах перлита (высококремнеземистой породы — см. гл. 7). Насыпная плотность вспученного перлитового щебня составляет 160... 500 кг/м3, а вспученного перлитового песка — 70...500 кг/м?. Пористость вспученного перлита может достигать 88...90% и более.

Способ распушения заключается в изготовлении из сравнительно плотного минерального сырья волокнистого материала в виде бесформенной массы с возможным последующим приданием ей формы изделий. Наибольшее распространение получило производство минеральной ваты, стеклянной ваты и изделий из них. Сырьем для минеральной ваты служат пегматиты, туфы и другие горные породы и металлургические шлаки, а для изготовления стеклянной ваты используются стеклянный бой и отходы стекла на стекольных

заводах. Способом распушения получают также органические теплоизоляционные материалы — хлопковую и шерстяную вату, ватные изделия (ватин, войлок), древесные волокна н др.

В нашей стране наибольшим применением в строительстве пользуется минеральная вата в связи с доступностью местного сырья. Для оценки пригодности сырья определяют его химический состав и модуль кислотности В общем случае оптимальный химический состав шихты: SiO2 = 40...42%, Al203=12%, Fe203=3...4%, СаО = 30%, MgO = 10...12% при модуле кислотности М=55/45 —1, 22. Рекомендуемые пределы модуля кислотности 0, 6..Л, 5, при значениях которого толщина волокон ваты составляет 2... 10 мкм, тогда как при его увеличении ухудшается вата и волокна достигают толщины до 10... 40 мкм. Самым распространенным способом плавки шихты является ваграночный; применение ванных пламенных и электрических печей более ограничено. Вагранка — шахтная цилиндрическая печь из листовой стали и футерованная изнутри шамотным кирпичом. В зависимости от производительности вагранки диаметр шахты, куда загружается шихта, составляет от 750 до 1250 мм при высоте, в 425 раз большей диаметра. Охлаждение шахты в зоне плавления производится с помощью водяной рубашки. Максимальная температура газов в вагранке достигает до 1700°С и выше, что зависит от интенсивности горения кокса. Вязкость вытекающего расплава составляет не более 2, 0...2, 5 Па-с, что регулируется с помощью плавней, добавляемых в шихту.

В настоящее время известно несколько способов переработки расплавов в минеральную вату, но к основным относятся дутьевой и центробежный.

При дутьевом способе расплав попадает на желоб и рассекатели. Вертикальная струя расплава разбивается струей пара или воздуха, поступающих к соплу под давлением 6...8 атм (0, 6...0, 8 МПа) и выходящих из сопла со скоростью 700...800 м/с. При встрече со струей расплава образуются капли, вытягивающиеся в цилиндрики и грушевидные тела, связанные нитью. Дальнейшее удлинение грушевидных тел приводит к образованию нитей из расплава при раздуве. Часть волокон не успевает оформиться и остается близкой по форме к каплям-шарикам, называемым корольками. С увеличением давления и скорости истечения уменьшается количество нежелательных корольков в вате. Волокна, образовавшиеся при раздуве, увлекаются в специальную камеру и там осаждаются. Внизу камеры установлен сетчатый транспортер, оканчивающийся валиками для подпрессовки ваты. Для придания эластичности волокна опрыскивают маслом или битумом, что позволяет придавать вате форму матов, плит и др.

При переработке расплава центробежным способом струя направляется на горизонтально расположенный диск с радиальными насечками (канавками). Диск насажен на вертикальный вал, который от мотора передает вращательное движение диску со скоростью 3500...4000 об/мин. Под влиянием центробежной силы струя,

► «ающая по канавкам с диска, разбрасывается в виде тончайших»й, прижимаемых сжатым воздухом к корпусу установки. Во-)ИНО из центробежной установки переносят к прессу и прессуют в кипы или направляют на формование изделий. -Качество минеральной ваты характеризуется: средней плотного— от 50 до 125 кг/м3, пористостью —до 90%, теплопроводно -— 0, 038...0, 043 Вт/(м-К) при температуре 25±5°С. [утьевым и центробежным способом получают также стеклова-? (см. § 22.5), а направленное стекловолокно получают способом прерывного вытягивания нити из отверстия (фильер) жароупор-цМ пластины (фильерный способ). Получаемые нити отличаются 1$рСокой прочностью на растяжение: при диаметре 4...5 мкм проч-«0еть составляет до 50 МПа.

► «ающая по канавкам с диска, разбрасывается в виде тончайших»й, прижимаемых сжатым воздухом к корпусу установки. Во-)ИНО из центробежной установки переносят к прессу и прессуют в кипы или направляют на формование изделий. -Качество минеральной ваты характеризуется: средней плотного— от 50 до 125 кг/м3, пористостью —до 90%, теплопроводно -— 0, 038...0, 043 Вт/(м-К) при температуре 25±5°С. [утьевым и центробежным способом получают также стеклова-? (см. § 22.5), а направленное стекловолокно получают способом прерывного вытягивания нити из отверстия (фильер) жароупор-цМ пластины (фильерный способ). Получаемые нити отличаются 1$рСокой прочностью на растяжение: при диаметре 4...5 мкм проч-«0еть составляет до 50 МПа.

Рис. 17.2. Вакулит разного размера

Способом распушения получают асбест, а затем асбестовый материал, являющийся хорошим теплоизолятором, особенно в виде асбестовых бумаги, картона, войлока, а также пластичных смесей и изделий на основе вяжущих.

Известен еще один способ порнзации теплоизоляционных мате

риалов—способ выгорающих органических веществ, вводимых в

«ырье как порообразующие добавки, в частности, при производстве

Керамических теплоизоляционных изделий. К керамическому

сырью —диатомиту, трепелу, глине и т. п.—добавляют опилки,

Дробленый уголь, торф, лигнин и др., а для мелкой и равномерной

пористости —нафталин, который при нагреве полностью улетучи

вается (возгоняется). На выгорании органического «ядра» из сфе

рической минеральной оболочки основано производство полого ша

рообразного заполнителя — керамического вакулита (рис. 17.2).

Этот способ позволяет использовать невспучивающееся сырье, учи

тывая дефицитность вспучивающихся глин. Насыпная плотность

вакулита —до 300 кг/м3, используемого в теплоизоляционных и

жонструкционно-теплоизоляционных легких бетонах.

, 14—1273 4]7

| И* |

Кроме свойств, упоминавшихся выше (теплопроводности, прочности, средней плотности), следует отметить еще ряд свойств теплоизоляционных материалов, обусловливающих их качество.

Температуростойкость и стойкость к термической деструкции характеризуют способность материала выдерживать длительный нагрев при высокой температуре без изменения своего состояния.

От этого свойства зависит максимальная температура применяемого материала, например минеральной ваты каолинового состава—до 1150°С, вспученного перлита — до 900°С обычной минеральной ваты — до 600°С и т. п.

Влагопоглощение — способность поглощать, а водоудерживаю-щая способность — удерживать влагу при контакте с ней. Вместе с другими свойствами — водостойкостью, гигроскопичностью, водопроницаемостью— они отражают важные стороны качества теплоизоляционных материалов и изделий.

Вода отрицательно влияет и на теплозащитные свойства материалов, и на его долговечность в конструкциях. Устраивают защитные покрытия по теплоизоляции из стеклопластиков, алюминиевой фольги и др.

17.3. Неорганические теплоизоляционные материалы и изделия

К группе неорганических теплоизоляционных материалов относятся: минеральная и стеклянная вата и изделия из них; ячеистое стекло (пеностекло); легкие бетоны с применением вспученных пер-. лита и вермикулита; ячеистые теплоизоляционные бетоны; асбестовые и асбестосодержащие материалы; керамические теплоизоляционные изделия и огнеупорные легковесы. Отличительной особенностью неорганических теплоизоляционных материалов является их достаточная огнестойкость, малая гигроскопичность, неподверженность загниванию, низкая теплопроводность.

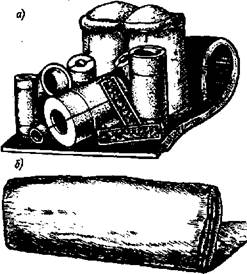

Минеральная вата применяется для теплоизоляции холодных (до —200°С) и горячих (до 600°С) поверхностей. Укладка ваты слоем — сравнительно трудоемкий процесс, поэтому ее чаще при засыпной изоляции превращают в гранулы во вращающемся дырчатом барабане. Однако основными видами изделий с применением минеральной ваты являются плиты полужесткие и жесткие, на битумном и синтетическом (полимерном) связующем (рис. 17.3). Битумы для плит полужестких, мягких и войлока применяются с температурой размягчения 50°С и выше, из синтетических смол наибольшим применением пользуется фенолоформальдегидная водоэмульсионная смола или мочевиноформальдегидная. Волокна минеральной ваты смешивают со связующим и из полученной массы при давлении и нагреве формуют изделия.

Из минеральной ваты изготовляют плиты теплоизоляционные на синтетическом связующем марок 50, " 75, 125, 175, 200, 300 (по сред-

вей плотности). Длина плит 1000 мм, ширина 500; 1000 мм; толщина от 60 до 100 мм. Предел прочности при сжатии (при 10%-ной деформации) должен быть не менее 0, 04 МПа для марки 300; предел прочности при растяжении — не менее 0, 01 МПа для марок 50 и 75, предел прочности при изгибе — не менее 2 и 4 МПа соответственно для марок 200 и 300. Содержание синтетического связующего от 1, 5 до 8% для плит разных марок.

|

Теплоизоляционные плиты из минеральной ваты на битумном связующем выпускаются марок: 75, 100, 150, 200, 250. Теплопроводность плит первой кате-'гории качества при температуре 25=t5°G должна быть не более 0, 046... 0, 064 Вт/(м-К). Предел прочности на растяжение при изгибе для плит марок 200 и 250 первой категории качества соответственно не менее 0, 1 и 0, 12 МПа, а предел прочности при растяжении для плит марок 75 и 100 соответственно не менее 0, 0075 и 0, 008 МПа. Содержание битумного связующего в плитах разных марок 5... 18%.

| Рис. 17.3. Минеральная вата и готовые элементы теплоизоляции из нее (а), стеклянная вата (б) |

Плиты минераловат-ные повышенной жесткости, изготовляемые по технологии мокрого формования гидромассы или пульпы, должны иметь среднюю плотность не более 200 кг/м3, теплопроводность — не более 0, 052 Вт/(м-К) при расходе синтетического связующего не более 10%, предел прочности при сжатии их (при 10%-ной деформации) не менее 0, 1 МПа.

К полужестким, гибким минераловатным изделиям относят плиты и скорлупы, маты и войлочные изделия, получаемые уплотнением ваты, обработанной битумом или синтетическим связующим. Выпускают прошивные маты длиной до 2500 мм, шириной до 1000 мм и толщиной 40...120 мм. По средней плотности они делятся на марки 75, 100, 125, 150, а прошивают их суровыми нитями, шпагатом, стеклянными нитями или проволокой. Эти маты выпускают с обкладками с одной или двух сторон или без обкладок. Об-кладочные материалы: упаковочная бумага, металлические сетки, ткани асбестовые, стеклосетки и др.

Как и другие, теплоизоляционные материалы должны обладать определенной прочностью, хотя и не высокой, но достаточной для монтажных работ и сохранения формы изделий.

Из минеральной ваты на синтетическом связующем изготовляют цилиндры и полуцилиндры для теплоизоляции трубопроводов с температурой поверхности от —180 до —400°С. По средней плотности они подразделяются на марки:.100, 150, 200. Длина их 500, 1000 мм, толщина 40...80 мм, внутренний диаметр 18...219мм. Теплопроводность при 25=F5°C —0, 041...0, 045 Вт/(м-К), а при 125=F =F0, 058 Вт/(м-К). Предел прочности при растяжении для изделий разных марок не менее 0, 015...0, 025 МПа.

Стеклянная вата (рис. 17.3, 6) и изделия из нее обладают примерно теми же свойствами, что и минеральные. Эту разновидность ваты применяют для теплоизоляции поверхностей промышленного оборудования, трубопроводов с температурой до 450°С. Изделия в виде плит, матов, скорлуп — для теплоизоляции ограждающих конструкций зданий и поверхностей промышленного оборудования при температуре до 200...450°С в зависимости от связки. В зависимости от назначения и средней плотности они подразделяются на марки: ПЖС-175 и ПЖС-200 (плиты жесткие строительные); ППС-50 и ППС-75 {плиты полужесткие строительные); ППТ-40; ППТ-50; ППТ-75 (плиты полужесткие технические); МС-35, МС-50 (маты строительные); МТ-35 и МТ-50 (маты технические). По соглашению с потребителем изделия могут быть оклеены с одной или двух сторон стеклотканью, алюминиевой фольгой, синтетической пленкой и другими материалами. Они могут использоваться также в звукоизоляционных и в звукопоглощающих конструкциях.

Ячеистое стекло — блоки и плиты, получаемые из измельченного в порошок стекла (стеклянного боя, эрклёза) в смеси с газообра-зователем (известняком, антрацитом) и при обжиге (900...1000°С). Марки по средней плотности 200 и 300; теплопроводность при 25°С 0, 09...0, 10 Вт/(м-К), предел прочности при сжатии 0, 5... 3, 0 МПа. Плиты имеют пористость до 85...95%, размеры по длине 500 мм, ширине 400 мм, толщине 80...140 мм. Их применяют в качестве теплоизоляции ограждающих конструкций зданий (вкладыши в стеновых панелях). Они поглощают не только теплоту, но и звуковые волны.

Вспученные перлит и вермикулит составляют эффективные сыпучие теплоизоляционные материалы для засыпок и набивок полостей, но особенно в качестве заполнителей легких бетонов и растворов, применяемых в монолитном и сборном строительстве. Из вспученного перлита с применением минеральных или органических связующих веществ получают жароупорный перлитобетон с частичным введением в него молотого перлита для температур 500...700°С; перлитобетон — без добавления перлитовой молотой муки; поливн-ннлацетатоперлит, мочевиноформальдегидоперлит и др.; изделия из керамзитоперлитобетона, силикатоперлитовые, гипсоперлитовые, перлитоцементные, перлитобитумные иделия и т. п. Из вспученного

^вермикулита в нашей стране вырабатывают асбестовермикулито-^перлитовые плиты и сегменты и асбестовермикулитовые плиты,! „скорлупы и сегменты на основе связующих веществ, асбеста и дру--*^их добавок. Вермикулнтобетон марки 50 применяют для изготовления трехслойных панелей. С применением вспученных перлита и вермикулита можно получать искусственные строительные конгло-; 'мераты самого различного состава и по вяжущему веществу, и по добавлению других видов заполняющих компонентов. Однако исследования показывают, что общие закономерности при оптимальных структурах полностью распространяются на все изготовляемые композиции.

Ячеистые бетоны и силикаты применяют в качестве теплоизоляционных материалов и изделий при средней плотности ниже 400 кг/м3. По виду примененного порообразователя и вяжущего вещества в этих ИСК их называют газобетонами, газосиликатами, пенобетонами, пеносиликатами. Эти бетоны могут быть со смешанным порообразователем и тогда — пеногазобетоны, пеногазосили-каты, керамзитопенобетоны и т. п. Из ячеистых бетонов обычно изготовляют плиты длиной до 1000 мм, шириной 400, 500, 600 мм, толщиной 80...240 мм. Их марки по средней плотности 350 и 400 кг/м3, а предел прочности при сжатии для изделий первой категории качества не менее 0, 7...1 МПа и ^0, 8...1 МПа для изделий высшей категории качества, теплопроводность в сухом состоянии при температуре 25°С составляет 0, 093...0, Ю4 Вт/(м-К) и менее.

Плиты из ячеистых бетонов применяют для теплоизоляции стен и перекрытий, укрытия поверхностей заводского оборудования и трубопроводов (пластичные бетоны и растворы).

Асбестовые и асбестосодержащие теплоизоляционные материалы представлены асбестовой бумагой, картоном, шнурами разного диаметра и пр., плитами, скорлупами, сегментами и др., мастичными изоляциями с применением порошков.

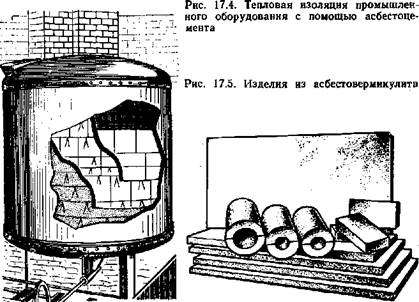

Штучные асбестоцементные теплоизоляционные изделия изготовляют из смеси распушенного асбеста V и Vic. и цемента не ниже марки 300 с помощью прессования и сушки. Допускается частичная замена асбеста минеральной ватой, а цемента — извест-ково-трепельным вяжущим. Изделия в виде плит (100QX500X ХЗО мм), скорлуп (длиной 500 мм при толщине 30...40 мм) и сегментов (длиной 500 мм при толщине 50...80 мм) вырабатываются по средней плотности марок 400 и 450, прочностью при изгибе соответственно 0, 2 и 0, 25 МПа и теплопроводностью 0, 08...0, 09 Вт/(м-К). Используются для тепловой изоляции поверхностей промышленного оборудования и трубопроводов при температуре до 450°С (рис. 17.4).

С меньшей средней плотностью получают асбестовермикулитовые изделия путем прессования и сушки гидромассы, состоящей из асбеста, вспученного вермикулита и связующих веществ. Предусмотрены три марки —250, 300 и 350 по средней плотности

{в кг/м3). Длина плит 500 и 1000 мм, ширина 500, толщина '40... 100 мм, скорлупы и сегменты имеют длину 500 мм, толщину 40 и 50 мм. Их применяют при температуре изолируемых поверхностей до 600°С (рис. 17.5). Предел прочности при изгибе — не менее 0, 18... 0, 25 МПа (для разных марок), влажность — не более 5%.

Многие асбестосодержащие теплоизоляционные материалы, кроме асбестового волокна, содержат 70.-85% наполнителя — диатомита, трепела, магнезита и др. Целесообразной добавкой в таких смесях служат отходы асбошиферного производства. Представителями этой группы материалов являются асбестотрепельные (асбозурит, асботермит), асбестоизвестководиатомитовые (вулканит), иногда с частичной заменой асбеста гипсом, асбестомагне-зиальные (ньювель), асбестодоломитовые (совелит) и др. С применением этих материалов изготовляют главным образом мастичную изоляцию, реже — изделия. Свежеотформованные изделия направляют в сушильные камеры, в которых они высыхают при температуре 2004:. Плиты маркируют в зависимости от средней плотности, определяют их прочность и теплопроводность, которые соответствуют теплоизоляционным материалам достаточно высокого качества.

Особенно часто совелитовые плиты (рис. 17.6), скорлупы и сегменты используют при температурах не выше 550°С (начало раз-

(рвожения углекислого кальция, содержащегося в высушенном совелите). Находят широкое применение также другие разновидности асбестосодержащих материалов.

17.4. Органические теплоизоляционные материалы И изделия

Органические теплоизоляционные материалы изготовляют с Применением растительного сырья и отходов (побочных продуктов) лесного и сельского хо- ffj

| ****** |

| i) |

зяйства. Для этих материа

зяйства. Для этих материа

лов с успехом используют

ся древесная стружка, гор

были, рейки, опилки, ка

мыш, костра, торф, очесы

льна, конопли и др. Другой

важной разновидностью ор

ганических теплоизоляцион

ных материалов являются

полимерные, получаемые на

основе термопластичных и

термореактивных полимер

ных материалов. Они нахо

дят применение в строитель

стве в возрастающих мас

штабах, поэтому им посвя

щен следующий параграф ч

книги. >

| Рис. 17.6. Асбестосодержащие (совелитовые). плиты (а) и изоляция совелитом технологического оборудования (б) до 500°С |

К основным теплоизоля

ционным материалам с при

менением растительного

сырья относятся древесно

стружечные, древесно-во-

локнистые, фибролит, арбо

лит, камышит, ' торфяные,

войлочные (войлок, пакля,

шевелин и др.).

Древесно-стружечные плиты — искусственный строительный конгломерат в форме плит, изготовляемый горячим прессованием из смеси измельченной древесной стружки с полимерными веществами, выполняющими функции связующего компонента. В качестве связующего применяют термореактивные смолы: мочевино-формальдегидные, фенолоформальдегидные и др. Для улучшения свойств плит в них вводят гидрофобизирующие (парафиновая эмульсия), антисептирующие и другие добавки. Количественные соотношения компонентов устанавливают с тем расчетом, чтобы в данных технологических условиях получать плиты оптимальной структуры, но обычно органическое сырье составляет до 85... 90%

по массе. Древесно-стружечные плиты различают легкие со средней плотностью 250...400 кг/м3, полутяжелые —средйей плотности 400...800 кг/м3 и тяжелые —свыше 800 до 1200 кг/м3.. Понятно, что для теплоизоляционных целей используют легкие плиты; их коэффициент теплопроводности от 0, 046 до 0, 093 Вт/(м-К). Более тяжелые древесно-стружечные плиты прочностью при изгибе от 5 до 35 МПа применяют как отделочный материал. Плиты крепятся к конструкциям на гвоздях и на специальных мастиках. В отличие от деловой древесины получаемые плиты обладают изотропностью по свойствам и структуре, что облегчает их исполь-

зование в строительстве.

Древесно-волокнистые плиты — разновидность ИСК,

изготовляются из отходов дровяной древесины путем ее

измельчения в рубильной машине и расщепления в дефибраторе в волокнистую массу. К древесной массе добавляются гидрофобизирующие (парафиновая эмульсия) или антисеп- тирующие вещества, и из нее отливаются плиты.

Их прессуют и сушат при температуре до 165..: 180°С.

В зависимости от RK%V и технологических особенностей изготовления древесно-волокнистые плиты разделяют на сверхтвердые, твердые, полутвердые и мягкие, а также твердые плиты отделочные, имеющие различное назначение. Твердые плиты имеют среднюю плотность не менее 850 кг/м3, а прочность на изгиб — не менее 3, 5... 4 МПа. Для теплоизоляции используются мягкие плиты со средней плотностью не более 150... 350 кг/м3 с теплопроводностью не более 0, 064...0, 1 Вт/(м-К) (в сухом состоянии). Размер мягких плит: длина 1200...3000 мм, ширина 1200... 1700 мм, толщина 8, 12, 16 и 28 мм, предел прочности при изгибе не менее 0, 4; 1, 2; 2, 0 МПа (соответственно для марок М-4, М-12, М-20).

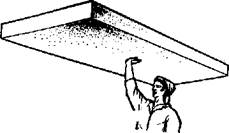

Древесно-волокнистые плиты этих разновидностей используются в строительстве как изоляционный материал, не поражаемый домовыми грибами, для обшивки стен и потолков (именуется как сухая штукатурка из оргалита), утепления кровельных покрытий,; дверных проемов и т. п. Они крепятся к конструкциям с помощью специальных мастик, гвоздей или шурупов. При необходимости их размер может быть увеличен, например, до 3X1, 6 м„ что ускоряет строительные работы на объекте (рис. 17.7). Древесно-волокнистые плиты твердые с лакокрасочным покрытием (декоративные с печатным рисунком либо одноцветные) применяют для отделки жилых, общественных, промышленных зданий, транспорта, мебели, дверных полотен.

Фибролит является ИСК, изготовляемым на основе неорганических вяжущих веществ (портландцемента, магнезиальных вяжущих) с применением в качестве заполняющего (армирующего) компонента древесной шерсти. Так называют тонкую древесную стружку лентообразного вида, специального назначения, получаемую на станках из коротких отрезков сосны, ели, липы, березы или осины. Древесную шерсть подвергают «минерализации», т. е. обработке химическими веществами (хлористым кальцием, жидким стеклом или сернокислым глиноземом и др.). Минерализаторы, проникая в древесную шерсть, уменьшают вредное действие Сахаров, содержащихся в древесине. После минерализации древесную шерсть смешивают с определенными количествами вяжущего и воды и из смеси формуют плиты под давлением до 0, 5 МПа. Отформованные плиты в течение суток отвердевают в пропарочных камерах при нормальном давлении и температуре 30...35°С с последующей их сушкой до влажности не более 20%.

В нашей стране ежегодно выпускается до 3 млн. м3 фибролита, поэтому большое внимание уделяется улучшению его качества. Исследованиями установлено, что цементный камень в фибролите оптимальной структуры, особенно в контактных зонах, имеет повышенное содержание гидратных новообразований Са(ОН)2, 2CaO-Si02-2H20, ЗСаОА12Оз-ЗСа50< -31Н20, СаСОэ, ЗСаОХ ХАЬОз-СаСЬ-ЮН20 по сравнению с цементным камнем при неоптимальной структуре фибролита. В связи с этим обеспечивается повышение прочности цементного камня как каркаса фибролита. Так, например, по данным М. М. Чернова, плотность, прочность, модуль упругости фибролита при оптимальных структурах как при кратковременном, так и при длительном воздействии нагрузки в 1, 2... 1, 4 раза превосходят показатели этого материала, не имеющего оптимальности структуры.

Обычная длина плит 3000 и 2400 мм, ширина 600 и 1200 мм при толщинах от 30 до 150 мм. Плиты разделяют по средней плотности на марки 300 (т. е. теплоизоляционный фибролит), 400 и 500 (теплоизоляционно-конструкционный фибролит) (в кг/м3) с пределом прочности при изгибе не менее 0, 35... 1, 3 МПа в зависимости от марки и толщины плиты и теплопроводностью не более 0, 08...0, 10 Вт/(м-К).

Используется фибролит для утепления стен и покрытий, так что стена из фибролитовых плит толщиной 15 см равноценна; по теплосопротивлению кирпичной стене из двух кирпичей.

Арболит — ИСК, получаемый из правильно подобранной смеси цемента, древесного заполнителя, химических добавок и воды. По своей структуре он представляет собой разновидность легкого бетона, матричной частью в котором является цементный камень. Имеются обоснованные предложения о замене портладцемента, подверженного коррозии при действии экстрактивных веществ и целлюлозы с образованием водорастворимых сахаратов кальция, на высокопрочный гипс (а-модификация гипса). В этом случае в

отдельных районах может потребоваться штукатурный слой по арболитовой ограждающей конструкции, так как гипс не вполне водостойкий материал, тем более если он долго не просыхает. Вместе с тем практически отпадает необходимость в замачивании древесной дробленки и щепы в минерализаторах — водных рас-

отдельных районах может потребоваться штукатурный слой по арболитовой ограждающей конструкции, так как гипс не вполне водостойкий материал, тем более если он долго не просыхает. Вместе с тем практически отпадает необходимость в замачивании древесной дробленки и щепы в минерализаторах — водных рас-

ГНД

4 5 6

| [__-h. I I a I Ф_2. |

R_z

| X, |

| tt |

| ашв |

d5T^ XJU

l.r.7.., J III li II II' и. я hi l------------ ■ я iPh^

|

| SO |

| S1 |

Jl

Рис. 17.8. Технологическая схема производства арболитовых изделий способом силового вибропроката:

/ — цех подготовки древесной дробления; 2 — склад цемента; 3 —склады щебня и песка; 4 — бункер для щебня; 5 — бункер для песка; 6 — бункер для цемента; 7 — бак для воды; в — бак для раствора хлористого кальция; 9 — бункер древесной дробленкк; 10 — весы; // — ванная для замачивания дробленкн; 12 — пересыпной бункер;! 3 — дозатор для раствора хлористого кальция; 14 — дозатор воды; /5 —дозатор цемента; 16 — дозатор песка; 17 — дозатор щебня; IS — мешалка для арболитовой смеск; 19 — бетономешалка; 20 — бункер для арболитовой смеси; 21 — бункер для бетонной или растворной смеси; 22 — бетоно-нлн раствороукладчик; 23 — арболитоукладчик; 24 ~ арматурное отделение; 25 — внброва-лок; г* — прокатная секция; 27 — край-балка; 28 — стопа арболитовых изделий; 29 — камера термообработки; 30 — пост распалубки; 31 — склад готовой продукцнн. т. е. плит арболита, офактуренных с обеих сторон слоями бетона или раствора

творах хлористого кальция или растворимого силикатного стекла. Пример технологической схемы производства арболитовых изделий способом силового вибропроката представлен на рис. 17.8. Мощность завода по такой технологии составляет до 40 тыс. м3 в год.

Арболит вырабатывается теплоизоляционным со средней плотностью до 500 кг/м3 и конструкционным со средней плотностью 500...850 кг/м3. Марки теплоизоляционного арболита М5, М10, М15. Марки конструкционного арболита М25, М35, М50. Теплопроводность арболита колеблется в пределах 0, 07... 0, 17 Вт/(м-К)

(, в зависимости от вида заполнителя {древесный, стебли хлопчатника, солома и др.), а прочность при изгибе — от 0, 4 до 1, 0 МПа. Этот материал применяется в стеновых конструкциях и как теплоизоляция в стенах, перегородках и покрытиях зданий, особенно малоэтажного сельскохозяйственного назначения.

Камышиь и камышитовые плиты получают из стеблей камыша и тростника\путем прессования и скрепления стальной проволокой поперек \стеблей. Применяются для заполнения каркасных стен и перегородок.

Камыш является растительным веществом, по химическому составу он близок к древесине (см. гл. 6). Стебли камыша содержат до 43% целлюлозы, 24% лигнина.и свыше 20% пентазанов, поэтому камышит подвержен загниванию в условиях повышенной влажности. Возможна и коррозия проволоки, скрепляющей плиты.

Камышитовые плиты изготовляют длиной 2400... 2600 мм, ши-1 риной 550... 1500 мм, толщиной 30-100 мм.

В зависимости от степени подпрессовки средняя плотность плит колеблется в пределах 175...250 кг/м3 при теплопроводности от 0, 055 до 0, 095 Вт/(м-К). Из теплоизоляционных материалов камышит наиболее дешевый, но менее огнестоек, хотя, будучи спрессованным, он не горит открытым пламенем, но может длительное время тлеть. Его существенные недостатки — подверженность порче грызунами, загниваемость и плохая гвоздимость. Необходимо оштукатуривать камышитовые стены'и перегородки с обеих сторон. В сухих условиях эти плиты в конструкциях относятся к долговечным материалам. В качестве антисептирующих веществ используются фтористый натрий, кремнефтористый аммоний и др. Транспортируют плиты в крытых вагонах или под брезентом плашмя и без свеса концов.

Торфяные теплоизоляционные плиты, скорлупы и сегменты производят из малоразложившегося торфа, сохранившего волокнистое строение. С этой целью торфяную массу доводят смешением до однородного состояния с добавлением (или без добавления) антисептиков, антипиренов, гидрофобизаторов и используют путем заполнения металлических форм и прессования. Отпрессованные изделия подвергают тепловой обработке при температуре 120.... 150°С. В процессе тепловой обработки из торфа выделяются смолистые вещества, которые склеивают волокна без внесения каких-либо дополнительных вяжущих веществ. Размеры плит 1000X500X30 мм (выпускаются плиты и шириной 1000 мм), а марки по средней плотности равны: 170, 200, 230, 260, что обеспечивает величину теплопроводности в пределах 0, 052... ■ 0, 075 Вт/ (м • К), а предел прочности при изгибе — не менее 0, 4 МПа.

Торфяные плиты применяют для утепления стен и перегородок в зданиях Ш класса, а также для изоляции поверхностей промышленного оборудования и трубопроводов при температу-

pax в пределах от —60 до +100°С, однако следует учит/ывать их. высокую гигроскопичность и водопоглощаемость.

Войлочные материалы изготовляют из грубой конской или коровьей шерсти с примесью льняной пакли. Пакля представляет собой спутаное волокно, получаемое как отход/при мытье и трепании льна. В мягкой пакле допускается небольшое содержание костры, но не должно быть гнилостного запаха. Шерстяной войлок выпускают в виде прямоугольных полотнищ длиной 1 и 2 м, шириной I м при толщине 10 и 15 мм. Его средняя плотность 100...300 кг/м3, теплопроводность 0, 045— 0, 065 Вт/(м-К). Войлок используют при утеплении стен и потолков, помещая его под штукатурку, которую устраивают по древесной драни, при утеплении оконных и* дверных коробок, наружных дверей и углов в рубленых домах.

Войлок не гниет и не горит, но он может тлеть, имеет большое водопоглощение, служит средой для размножения моли. Паклю используют в просмоленном (уплотнение пазов водохозяйственных сооружений) и.в непросмоленном состоянии (для конопатки бревенчатых стен).

Простейшим теплоизоляционным материалом из льняной пакли служит шевелин: между двумя листами беспокровного толя или пергамина помещается слой пакли. Шевелин прошивают по длине крепкими кручеными нитями. Длина полотнища составляет 25 м, ширина 1 м, толщина 12, 5 и 25 мм; полотнища скатывают в рулоны. Средняя плотность шевелина 100... 150 кг/м3, теплопроводность — около 0, 05 Вт/ (м - К). Используется этот простейший теплоизоляционный материал для утепления стен и перекрытий в облегченном деревянном строительстве.

17.5. Полимерные теплоизоляционные материалы

Теплоизоляционные материалы, получаемые на основе полимеров, характеризуются значительной легкостью, малой теплопроводностью и достаточной механической прочностью. В настоящее время особый интерес представляют «заливочные» пено-и поропласты на основе фенолоформальдегидных и полиуретано-вых полимеров. Образование теплоизолирующей прослойки пе-но- или поропласта непосредственно при изготовлении стеновых панелей значительно упрощает и удешевляет производство работ.

Пенополистирол имеет пористую структуру с замкнутыми ячейками, заполненными воздухом или газом (азот и др.). Сырьем для изготовления пенополистирол а служит суспензионный' полистирол и порофор как вспенивающий компонент.

Эту разновидность пенопласта выпускают в виде плит, изготовляемых беспрессовым способом, марок ПСБ-С (с антипире-ном) и ПСБ (без него) или фасонных изделий трех марок: ПС-1, ПС-4 и ПС-6. Пенополистирол характеризуется следующи-

чИи показателями физико-механических свойств: средняя плот-. ность плит\ находится в пределах 20...40 кг/м3, теплопровод-юность 0, 035\..0, 4 Вт/(м-С°), предел прочности при изгибе до 0, 18 МПа, водопоглощение по объему —не более 2...5% за24ч. Пенополистидол не подвержен гниению, легко гвоздится и склеивается со многими строительными материалами (рис. 17.9). Он используется в конструкциях совмещенных кровель, в строительстве холодильников, при устройстве внутренних перегородок, междуэтажные перекрытий и вентиляционных каналов.

Пенополивикилхлорид — жесткий, эластичный или полуэла

Пенополивикилхлорид — жесткий, эластичный или полуэла

стичный пенопласт. Пли

точный жесткий пенопласт

ПХВ-1—легкая\ газонапол

ненная пластмасса равно

мерного, замкнуй-опористого

строения. Длинами ширина

плит бывает 500 мм при

толщине не ме^ее 45 мм.

Эти плиты устойчивы к дей

ствию кислот, щелочей, во- V

ды и могут быть использо

ваны в интервале темпера- Рис ]79 пенополистирольная плита

тур от —60 до +60 С. Сред

няя плотность ПХВ-1 70... 130 кг/м3, предел прочности при сжа

тии (перпендикулярно плоскости плиты) 0, 4... 7 МПа, водопогло

щение за 24 ч не более 0, 3%, теплопроводность —0, 04 Вт/(м°С).

Пенополивинилхлорид широко применяется для термоизоляции холодильников, рефрижераторов, а также для звукоизоляционных целей наравне с использованием пенополистирол а.

Пенополиуретаны — газонаполненные пенопласты, получающиеся на основе полиэфиров и диизоцианатов. Выпускают их в виде плит размером 500X500X50 мм. Такие пенопласты могут быть применены в интервале температур от —60 до -f-170°C. Пенополиуретаны имеют среднюю плотность 100... 200 кг/м3, теплопроводность — 0, 06 Вт/.(м-°С); предел прочности их при сжатии составляет от 0, 55 до 2, 2 МПа.

Жесткие пенополиуретаны можно обрабатывать на токарных станках, пилить, сверлить, гвоздить. Пенополиуретан применяют в качестве тепло- и звукоизоляционного материала, в виде скорлуп и сегментов; пенопласт широко используется также для изоляции трубопроводов горячего и холодного водоснабжения.

Плиты теплоизоляционные из пенопласта на основе резоль-ных феноло-формальдегидных смол применяют в ограждающих конструкциях при температуре изолируемых поверхностей не более 130°С. Это трудносгораемые изделия, марки по средней плотности 50, 75, 100. Размеры плит: длина —от 600 до 3000 мм, ширина —500... 1200 мм, толщина —50... 150 мм. Предел проч-

ности при изгибе—не менее 0, 08...0, 26 МПа (в зависимости от

марки), теплопроводность — не более 0, 038... 0, 043 /Вт/(м-°С),

влажность при отгрузке плит всех марок — не более 20% по

массе. /

Изделия теплоизоляционные из пенопласта марок ФРП-1 и резонен применяют в виде цилиндров, полуцилиндров, сегментов и отводов. Они имеют среднюю плотность в сухом состоянии 65... ПО кг/м3. Внутренний диаметр цилиндров 47/...221 мм, номинальная толщина 30, 40, 50, 60 мм и длина 1000 и 1500 мм.

Рис. 17.10. Сотопласт Рис. 17.11. Мипора

Их применяют для теплоизоляции трубопроводов диаметром 45...219 мм. Полуцилиндры применяют для изоляции трубопроводов диаметром 45... 273 мм, сегменты — для трубопроводов диаметром 325—1020 мм.

Сотопласты — тепло- и звукоизоляционные материалы, получаемые путем горячего формования гофрированных листов бумаги, ткани или древесного шпона, предварительно пропитанных фенолоформальдегидным резольпым полимером (рис. 17.10).

Физико-механические свойства сотопластов зависят в основном от, формы и размеров сот и от природы материала, образующего стенки полостей. Благодаря невысокой стоимости и малой теплопроводности наиболее широкое применение в строительстве получили сотопласты с наполнителем из хлопчатобумажных тканей и бумаги. Для улучшения теплотехнических показателей материала ячейки — соты заполняют измельченным пенопластом или

гЗетекловатг)й. Сотопласты применяют чаще всего как промежуточ

ный слой VipH изготовлении трехслойных высокопрочных пане

лей. V

Мипора -X легкий, тепло- и звукоизоляционный материал в ви

де затвердевшей пены чисто-белого цвета (рис. 17, 11). Сырьем

для мипоры служат мочевиноформальдегидные полимеры,

10%-ный раствор сульфанефтеновых кислот и некоторые до

бавки. \

Мипору выпускают блоками объемом от 0, 005 до 0, 100 м3 (при толщинеЛю и 20 см) или в виде плиток и крошки.

Основные физико-механические свойства ми поры: средняя плотность 10..Л20 кг/м3 (рис. 17.11), коэффициент теплопроводности 0, 03 ВтД(м-°С). Крайне малая механическая прочность мипоры затрудняет ее непосредственное применение. Поэтому ее чаще всего испрльэуют как теплоизоляционный заполнитель и звукопоглощающий материал в каркасных конструкциях.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Для каких целей применяют теплоизоляционные материалы? 2. На какие три класса разделяют теплоизоляционные материалы? 3. Какой наиболее характерный признак выделяет теплоизоляционные материалы из других материалов? По каким признакам их разделяют? 4. Какими технологическими способами достигается высокая пористость теплоизоляционных материалов? Расскажите кратко сущность каждого способа поризации. 5. Что такое минеральная вата и для каких целей она применяется? 6. Какая особенность теплоизоляционных материалов, получаемых способом вспучивания сырья? Расскажите о вспученных перлитах. 7. Асбестовые и асбестосодержащие теплоизоляционные материалы. 8. Какие основные разновидности органических теплоизоляционных материалов и изделий применяются в строительстве? Расскажите кратко о древесноволокнистых и древесно-стружечных материалах. 9. Расскажите об особенностях производства арболита. 10. Основные разновидности полимерных теплоизоляционных материалов. П. Какими основными показателями технических свойств обладают полимерные теплоизоляционные материалы? 12. В чем особенность мипоры, ее свойства?

Глава 18

|

|