Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

J 1В 72 Жесткость, с

|

|

Рис. 10.1. График водопотребности бетонных смесей, жестких (а) и пластичных (б), изготовленных с применением портландцемента, песка средней крупности и гравия наибольшей крупности:

1 — 93 мм; 2 — 40 мм: 3 — 20 мы; 4—10 мм (при использовании вместо гравия щебня расход воды увеличивают на 10 л. При использовании пуццоланового портландцемента расход воды увеличивают иа 15- ■ -20 л. При применении мелкого песка расход воды увеличивают на 10...20 л)

ся расход цемента (Ц): Ц = В: В/Ц. Может оказаться, что полученная величина расхода цемента на 1 м3 бетона ниже допустимого нормами минимума н принятого по таблицам на первом этапе подбора. Тогда величину Ц увеличивают до требуемой нормы с соответствующим увеличением количества воды В, с тем чтобы неизменным оставалось расчетное водоцементное отношение. Следует отметить, что минимальный расход цемента для бетонных конст-

-рукций допускается 200 кг/м3, для железобетонных — 220 кг/м3;

■ : jt) по полученным значениям В/Ц и Ц устанавливается так называемый коэффициент раздвижки (а) зерен щебня или гравия, ко-

■ торый вводят в расчеты для увеличения количества песка, чтобы

f повысить подвижность бетонной смеси за счет отдаления (раздвижки) зерен щебня или гравия друг от друга. Чем выше требуемая пластичность бетонной смеси, тем дальше должны быть отдалены зерна щебня и, следовательно, больше величина а. Она

.^возрастает также при увеличении расхода цемента и принимается:

{для подвижных смесей—1, 25... 1, 55, для жестких бетонных смесей— 1, 05...1, 15; д) определяется расход щебня (или гравия) по

[формуле

щ= --------- 1222------- ; (10.3)

av. ус.щ 1

Р»нас.щ Р«

[«) определяется расход песка по формуле

Я=(1000~ОДц-В-адРш)Рп. (10.4)

В двух последних формулах ипуслц— пустотность крупного за-

> лнителя, определенная по формуле иПуст=1—(рош/рщ); Рц, рп и

, — истинные плотности соответственно цемента, песка и щебня;

псщ — насыпная плотность крупного заполнителя (щебня или

Гравия). Формулы нетрудно выводятся из условий, что сумма аб-

потных объемов исходных материалов в 1 м3 уплотненной бетон-

> й смеси близка к 1000 л и что объем пустот в щебне Ипуст.щ*—

9

шолняется суммой объемов песка, цемента и воды при некоторой 13движке крупных зерен (что учитывается сомножителем а). После определения количества компонентов расчетная средняя Ютность бетонной смеси равна рб_с = Ц+П + Щ + В (кг/м3). У тя-йлых бетонов величина рб.с обычно не превышает 2500 кг/м3.

На третьем этапе проектирования проверяется проектный со-Гав бетона. С этой целью приготавливают пробный замес бетонной 1еси и определяют его подвижность или жесткость. Если величина рой характеристики окажется на уровне заданной, то из смеси из-говляют контрольные образцы из расчета не менее трех на каж-1Й срок испытания, их хранят в течение суток в помещении (16... Й*С), а оставшееся время до испытания хранят в специальной ка-> е или в нормальных температурно-влажностных условиях ^С); влажность воздуха 95... 100%). Если величина подвижно-рн окажется меньше заданной, то постепенно увеличивают содер-«ие воды и цемента в бетонной смеси, сохраняя постоянным щементное отношение. Если подвижность окажется больше заданной, то в бетонную смесь добавляют песок и щебень-(или гра-*|ft)i сохраняя их отношение по массе. Получив величину подвиж-рстн на уровне заданной на первом этапе подбора состава, изго-~ 1яют пробные образцы, их выдерживают и испытывают, в ре-

зультате чего проверяются прочность и другие свойства бетона в соответствии с заданными техническими требованиями. При необходимости полученный состав корректируют и пишут расход материалов на 1 м3 бетонной смеси.

Состав бетона представляют в двух выражениях: номинальный и производственный. Номинальный — это когда расходы материалов на 1 м3 бетонной смеси относят к расходу цемента в виде ДЩ:: П/Ц: Щ: Ц = \; П/Щ: Ц. Данная пропорция показывает, сколько частей сухого песка и сухого щебня приходится на X часть (по массе) цемента при изготовлении 1 м3 бетона. Обязательно указывается также величина В/Ц. Переход от номинального состава к производственному связан с учетом естественной влажности заполнителей. Для этого определяют влажность и реальное содержание влаги (воды) в песке и щебне. Эту воду вычитают из расчетного расхода воды, а при дозировании на заводах ее засчитывают с массой заполнителей. К последним добавляют их массу, равную соответствующим массам воды в сырых заполнителях.

Приготовление бетонной смеси и ее свойства. Запроектированный номинальный состав, пересчитанный на производственный состав бетонной смеси, передается на завод для изготовления изделий или конструкций. На бетонном заводе в соответствии с заданным составом производится дозирование путем отвешивания (реже — объемного отмеривания) принятых исходных материалов — цемента, песка, щебня, воды и др.

Как отмечалось, к этой технологической операции материалы всегда подготавливаются путем дробления, измельчения (например, при получении искусственного песка), обогащения и при необходимости высушивания или даже подогрева (при работах в зимнее время). Дозирование осуществляется с помощью автоматических, реже ручных дозаторов. Порции материалов по проектному составу направляются в смесительный аппарат — бетоносмесительные машины с принудительным или свободным (гравитационным) смешиванием отдозированных материалов. Емкости бетоносмесителей колеблются от 100 до 250 л в передвижных (рис. 10.2) и от 250 до 4500 л в стационарных установках (рис. 10.3). Чем менее подвижными, жесткими ожидаются смеси, тем целесообразнее использовать принудительное перемешивание. Оно осуществляется либо с помощью противоточных, либо роторных бетоносмесителей специальных конструкций. Главным смешивающим органом в них служат лопасти или лопатки, а смесь размещается в горизонтальные; чашах при периодическом выпуске смеси или в цилиндрических барабанах — при непрерывном действии смесителя. Бетоносмесители непрерывного действия имеют большую производительность (до 120 м3/ч) и меньшую удельную затрату электроэнергии, чем бетономешалки периодического действия.

При изготовлении мелкозернистых и песчаных бетонных смесей нередко используются некоторые другие типы смесителей, например шнековые с приводным горизонтальным валом, размещенным

моль лотка, или струйные непрерывного действия с перемешивает™ *кипяЩем» слое в зоне электрического поля во встречных! |ютоках противоположно направленных струй сжатого воздуха.

процессы дозирования, загрузки и перемешивания контролируют

лектропневматической системой, особенно на стационарных за-

одах.

Хорошо перемешанная, однородная бетонная смесь выгружается

^л в бункер или транспортную емкость

\\ М\ (автомобильные вагонетки, бадьи, бе-

/ \\ WF тононасосы, трубопроводы и др.). Если

I JP^A •v^e-l смесь обладает высокой пластично-

1 /UV^fO^SnikJ стью, то в пути следования к месту

1 / \\ тИСлу М* 6е укладки предусматриваются спе-

|

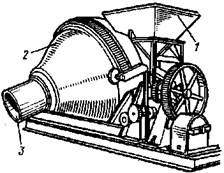

| р. 10.2. Бетоносмеситель пере- НЖнои: ■ барабан; 2 — ковш; 3 — бакдля воды |

\Ач \\ ^s3< jS»p Циальные меры для предотвращения

Рис. 10.3. Бетоносмеситель стационарный емкостью 2400 л:

|

|