Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Природные каменные материалы 6 страница

|

|

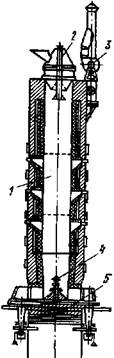

Ф Воздушная строительная известь. Сырьем для производства воздушной извести служат плотные известняки, ракушечники, мел, оломитизированные известняки при условии, что содержание гли-истых примесей в них не превышает 6%. Сырье обжигают при ^температуре 1000... 1200°С до полного удаления углекислого газа. ЛЗбжиг известняка производится в печах различных конструкций: " Шахтных, вращающихся, с «кипящим* слоем; в цнклонно-вихревых г печах во взвешенном состоянии, а также на движущихся агломерационных решетках. Распространен обжиг в шахтных печах. (рис. 8.2), которые надежны в эксплуатации, позволяют использо-■ > ать местные виды топлива и требуют меньшего его расхода. Пос-

I

ле обжига получают комовую известь или известь-кипелку (так ее называют из-за бурной химической реакции с водой). Это вещество обладает сильно развитой внутренней микропористостью и большим запасом свободной внутренней энергии, что проявляется при гашении комовой извести, т. е. присоединении воды с выделением большого количества теплоты.

ле обжига получают комовую известь или известь-кипелку (так ее называют из-за бурной химической реакции с водой). Это вещество обладает сильно развитой внутренней микропористостью и большим запасом свободной внутренней энергии, что проявляется при гашении комовой извести, т. е. присоединении воды с выделением большого количества теплоты.

Известняки при обжиге разлагаются на известь СаО и углекислый газ Ш2, который полностью удаляется. Реакция разложения известняка обратимая: СаСОз+178 кДжзг* ^СаО+ССЬ. Молекулярная масса СаСОз составляет 100, а извести —56, т. е. 44% массы теряется с углекислым газом, поэтому комовая известь обладает значительной пористостью.

Признаком высокого качества извести является высокое содержание в ней СаО и MgO. Недожог и пережог извести в печи снижают ее качество. Особенно опасен пережог — остеклованная известь. Частицы пережога медленно гасятся с увеличением в объеме и могут вызвать трещины в штукатурке и изделиях.

Содержание чистых окислов CaO + MgU в общем количестве извести называют ее активностью. По активности и содержанию непога-сившихся зерен определяется сорт извести

(табл. 8.2).

| w %ж.ж#д/// |

| ■ -S |

Если комовую известь измельчить, получится молотая негашеная. Более распространена в строительстве известь гашеная, получаемая путем затворения водой негашеной извести:

| Рис. 8.2. Шахтная печь для обжига извести: * I — шахта; 2 — за грузочный механизм; 3 — дымосос; 4 — гребень для подачи воздуха; 5 — разгрузочный механизм |

СаО+Н20=Са(ОН)2+63, 7 кДж.

При выделении теплоты часть воды гашения превращается в пар, под воздействием которого комовая известь превращается в тончайшие частицы гидратной извести размером в несколько микрон с высокой удельной поверхностью. Гашение извести производится в условиях стройплощадки в тво-рильных ящиках с сеткой для сцеживания разжиженного известкового теста (известкового молока) в гасильную яму, где оно выдерживается длительное время. В заводских условиях известь гасят в специальных барабанных гасителях.

Гашение извести производят в пушонку или в известковое тесто.

1ри расходе воды 1 л на I кг извести комовой известь превра-

мется в тонкий рыхлый порошок со значительным увеличением

I.?!, ; " РИ расХоде воды 2... 3 л на 1 кг извести получается

■ звестковое тесто, что тоже сопровождается увеличением в объеме.

Для получения из пушонки известкового теста ее разбавляют

.пи»^о«? пТ/С0ДерЖание воды в известк< > в°м тесте составляет

примерно 50% (по массе).

Ц Гашеная известь медленно схватывается и твердеет, обладает шизкой прочностью, поэтому кроме гашеной извести в строительстве применяют известь негашеную.

Ь Таблица 8.2. Основные показатели кальциевой воздушной изве-

У сти (негашеной коновой или молотой)

Сорта

Наименование

| 1-Й |

| 3-Й |

2-Й

| 90 7 |

| 80 II |

| 70 14 |

Содержание активных СаО+MgO в пересчете на сухие вещества, %, не менее

Содержание непогаснвшнхся зерен в комовой извести, %, не более

По содержанию оксида магния в извести она подразделяется на -кальциевую (Mg0^5%), магнезиальную (MgO=5... 20%) и доломитовую (MgO=20... 40%); по времени гашения различают известь быстрогасящуюся (время гашения < 8 мин), сред нега сящую-ся (время гашения 8... 25 мин) и медлен нога сящуюся (время гашения не менее 25 мин).

Воздушную известь применяют для приготовления кладочных и отделочных растворов, изготовления штучных бетонных изделий, например известковошлаковых, силикатного кирпича и других из-'вестково-песчаных изделий автоклавного твердения.

Магнезиальные вяжущие вещества. Сырьем для магнезиальных «яжущих служат магнезит MgC03 и доломит CaC03-MgC03. • Обжиг магнезита производится при температуре 750... 800°С -{во вращающихся печах до 1000°С) до полного разложения MgC03 фа MgO и СОг с удалением углекислого газа. После помола MgO представляет собой воздушное вяжущее вещество, называемое кау-'стическим * магнезитом, оно имеет предел прочности при сжатии *40... 60 МПа, достигая иногда до 100 МПа.

'. Обжиг доломита производят при более низких температурах в интервале 650... 750°С, так как при повышении температуры обжига начинает разлагаться и СаС03 с образованием извести. Разложение происходит по реакции CaMg(C03)2-*-MgO + СаСОэ + " Ч- СОг. MgO + СаСОэ называют каустическим доломлтом, который

• «Каустический» — означает жгучий, едкий.

из-за инертной примеси СаСОз не имеет высокой прочности — марка не превышает 100... 300 (кгс/см2).

Особенностью применения магнезиальных вяжущих веществ является затворение их водными растворами магнезиальных солеи MgCI2 или MgS04, причем начало схватывания наступает не позднее 20 мин, а конец — не позднее 6 ч.

Магнезиальные вяжущие вещества имеют хорошее сцепление с органическими заполнителями и применяются, для производства ИСК либо с древесными опилками (ксилолита), либо с древесной шерстью — узкой и длинной древесной стружкрй (фибролита). Ксилолит используется для изготовления бесшовных полов и облицовочной плитки, фибролит —для производства теплоизоляционных изделий и перегородок помещений в поселковом строительстве.

Растворимое (жидкое) стекло. Для производства растворимого стекла сырьем служат в основном чистый кварцевый песоки.кальцинированная сода Na2C03 или сернокислый натрий NaaSOi, значительно реже вторым компонентом является поташ K2C03.

Тщательно перемешанную сырьевую смесь расплавляют в стекловаренных печах при температуре 1300... 1400°С, а затем стекломассу выгружают в вагонетки. При быстром охлаждении она твердеет и раскалывается на куски, именуемые силикат-глыбой. Лучше всего растворять силикат-глыбу в автоклавах при давлении 0 6 0, 7 МПа и температуре 150°С, превращая ее в сиропообразную жидкость плотностью 1300... 1500 кг/м3. Состав получаемых щелочных силикатов выражается формулами: натриевого Na2UX V/iSi02, калиевого K20-nSi02, где л-модуль жидкого стекла, равный соответственно 2, 6... 3, 5; 3... 4. Модуль показывает, во сколько раз в грамм-молекуле щелочного силиката больше кремнезема, чем оксида щелочного металла.

Жидкое (растворимое) стекло применяют для производства кислотоупорных цементов, жароупорных бетонов, силикатных красок и обмазок, для пропитки (силикатизации) грунтовых оснований.

Гидравлические вяжущие вещества

Гидравлические вяжущие вещества могут быть использованы как в сухих (воздушных), так и во влажных условиях. Впервые гидравлические вяжущие вещества применили римляне в I в. н. э. для сооружений водопровода; они смешивали воздушную строительную известь с вулканическим пеплом, пуццоланои (несколько искаженное итальянское название по наименованию местечка Пуц-цуоли вблизи Рима). Стойкость бетона на таком вяжущем в водной среде оказалась очень высокой, поэтому так называемые гидравлические добавки к извести и в дальнейшем широко применялись в строительстве.

В составе пуццоланы и других аналогичных добавок содержатся химически активные кремнезем и глинозем, которые при затворе-

Нфии водой входят в реакцию с гидрооксидом кальция (гашеной из-ввестью), образуя новые соединения — гидросиликаты и гидроалю-Щиинаты кальция. Эти соединения повышают водостойкость вяжу-И*1? ' П0СК0ЛЬКУ они практически нерастворимы в воде. JE& r Гидравлическая известь. Сырьем для производства гидравличе-||И£ «> и извести служат мергелистые известняки с содержанием в них Щжпины и песчаных примесей от 6 до 20%.

■ Я Сырье обжигается при температуре 900... П00°С. При обжиге образуется не только овободная известь СаШ но и ее химические Соединения с оксидами глины: силикаты 2CaO-Si02 (или Ca2Si04) Шьяюмннаты гСаО-АШз (или Са2А1205), ферриты 2CaO.Fe203 (или ■ Ca2he205) кальция. 'После затворения извести водой происходит «Образование гидросиликатов, гидроалюминатов и гидроферритов Шсальция, нерастворимых в воде, что придает гидравлические свой-ЯЙства извести. После предварительного твердения на воздухе такая «известь, в отличие от воздушной, продолжает набирать прочность Шь воде.

ffiL ГиДРавлическая известь не обладает высокой прочностью, после Щ7 сут хранения во влажном воздухе и 21 сут хранения в воде ком-Щнатной температуры прочность ее при сжатии составляет 2... Ж5 МПа при испытании образцов-кубов из смеси состава 1: 3 (из-Жвесть — песок) по массе, i

щ-: Характеристикой сырья и готового вяжущего вещества служит ^'гидравлический, или основной, модуль:

i" „ ____ %СаО

| %Si02 + AI2O3 + Fea03 |

к т== --------------------------

Для гидравлической извести основной модуль может колебаться в пределах от 1, 7 до 9, 0, т. е. в очень широких пределах. От | Него зависят свойства извести. По ГОСТ 9179—77 различают из-: весть слабогидравлическую (т=4, 5... 9, 0) и известь сильноги-; ■: дравлическую (т*=1, 7... 4, 5). У воздушной извести гидравличе-.„ ски# модуль более 9. ■ t В настоящее время гидравлическая известь имеет ограниченное

| ( |

рименение — для строительных растворов и бетонов невысокой ровности./Обычно же используют портландцементы. Портландцементом называется гидравлическое вяжущее веще-тво — продукт тонкого измельчения портландцементного клинкера добавкой гипса в количестве 3... 5%_.Жлинкер получают путем авномерного обжига тонкодисперсной однородной сырьевой смеси пределенного состава из известняка и глины. Совместно с глиной ри расчете состава могут добавляться в смесь мергель, доменный 1лак, нефелиновый шлам, опока и др. Некоторые мергелистые из-естняки (при содержании глины в них до 22... 25%) также мо-ут с успехом применяться для получения портландцементного линкера, что уменьшает трудоемкость работ при изготовлении ырьевой смеси |(рис. 8.3). 185

Требования к химическому составу сырья для получения клинкера не допускают больших колебаний в содержании ч^ырех глав-ных оксидов. Содержание оксидов (%): CaO —bd... о/, ыи2 20... 24, А1203-4... 9, Fe2Oa-2... 4.

В качестве примесей обычно присутствуют Na02, К2и, Mgu, S03l P205, Mn203, ТЮ2 и др., содержание которых ограничивается в составе сырья.

Рис 83 Технологическая схема производства портландцемента по мокрому

S-^oV^Vn^H^^rr^iM^rdy^p; l^f-Д клинкера, „-шаровая " ельниця; 19 - силосы для цемента; М-упаковка цемента

Пои расчете состава сырья используется основной, или гидравлический, модуль, указанный выше, а также силикатный (или кремнеземный), %:

д_ S1Q2

А120з + FeA

и алюминатный (или глиноземный):

Р Fe203 Их числовые значения должны находиться в пределах: т=1, 9.. 2, 4; п= 1, 7... 3, 5; р= 1, 0... 2, 5.

Гпр

оизводство портландцемента состоит в приготовлении сырье-

JDH смеси: обжига этой смеси до спекания в клинкер; складиро

вания клинкера; помола клинкера совместно с гипсом, минераль-

деми и другими добавками. }

щ В зависимости от характера приготовления сырьевой смеси раз-жчают несколько способов производства портландцемента: мок-Р*й, сухой и комбинированный. Каждый из этих способов имеет IjjtOH особенности, достоинства и недостатки. В нашей стране на мментных заводах преобладает пока мокрый способ, ixoth многие Ьводы перестраивают технологию на более экономичный по рас-Кодучтоплива сухой и комбинированный способы. I При мокром способе сырьевую смесь измельчают в шаровых Йельницах в присутствии большого количества воды (до 36... 42% массы сухого вещества) и получают жидкотекучую массу, или руспензию. Ее называют шламом. Из шламбассейна масса направляется для обжига во вращающуюся печь. Мокрый способ более Целесообразно использовать при применении в качестве сырьевых компонентов мела, сырой глины, что понижает расход электроэнергии на измельчение сырьевой смеси. При этом способе облегчаются транспортирование и перемешивание сырьевой смеси, однако расход топлива на обжиг ее в печи в 1, 5... 2 раза больше, чем при Сухом способе^

* При сухом способе готовится сухой порошок смеси исходных ма

териалов (так называемая сырьевая мука), который обжигается

№0 вращающейся печи.

,. Комбинированным называют способ производства, при котором сырьевая смесь для обжига подготавливается в виде гранул. Шлам обезвоживают до влажности 16... 18% < и полученный «сухарь» (корж) перерабатывают в гранулы на специальных грануляторах. Можно также увлажнять сырьевую муку до 12... 15% и из нее рз готовлять те же гранулы для обжига. Комбинированный способ по сравнению с мокрым дает до 20... 30% экономии топлива.

При всех способах весьма важно обеспечить бесперебойное поступление сырьевой смеси на обжиг для получения из нее порт-^андцементного клинкера.

v- Обжиг сырьевой смеси — центральный этап технологии цемен-5а. Для обжига применяются два типа печей — шахтные тл вращающиеся.

• - Шахтные печи применяются иногда при сухом способе произ

водства, особенно целесообразно их применение при испояьзова-

ии природного сырья, известковых мергелей, когда вся подготов-а сырья сводится практически к его дроблению. Основным видом печей при мокром и сухом способах производ-

| Г |

ва являются вращающиеся длиной от 150 до 230 м диаметром... 7 м и короткие длиной от 60 до 95 м с различными запечными Устройствами (конвейерный кальцинатор, циклонные теплообменники, холодильники и др.). Больше других применяют печи длиной 170 и 185 м.

Вращающаяся печь (рис 8.3) устанавливается с небольшим уклоном (3... 4°) в сторону передвижения сырьевой смеси. Печь медленно (1...2 оборота в I мин) вращается вокруг своей оси на подшипниках. Сырьевая смесь подается в печь автоматическим питателем с верхнего ее конца, «со стороны нижнего конца вдувается топливо — мазут, природный газ или воздушно-угольная смесь. Горячие газы направляются навстречу сырьевой массе. По всей длине вращающейся печи в сложном печном устройстве условно различают шесть зон. Внутри печи, облицованной надежной огнеупорной футеровкой, находятся различные внутрипечные устройства для лучшего перемешивания и интенсивного прогрева сырья (фильтр-подогреватели шлама, цепные завесы, металлические и керамические теплообменники). Зоны различают по основным физическим и химическим процессам, проходящим при нагревании.

В зоне сушки происходит испарение свободной воды. Подсушенный материал комкуется и распадается на гранулы. В зоне подогрева при температурах от 200 до 700°С сгорают органические примеси, удаляется.химически связанная вода и образуется каоли-нитовый ангидрит Al2O3*2Si02, или, что то же, S12AI2O7. Обе эти подготовительные зоны составляют при мокром способе около половины длины печи, при сухом способе — значительно меньше. В зоне кальцинирования при интервале температур от 700 до 1100°С происходят диссоциация карбонатов СаСОз и MgC03, a также разложение глинистого компонента на оксиды Si02, А1203, Fe203. Они вступают в химическое взаимодействие с СаО в твердом состоянии и в конце этой зоны образуются соединения ЗСаО-А1203 илиСа3А120б, 2CaO-Si02, или Са25Ю4идр. В зоне экзотермии при температурах 1100... 1300°С также проходят реакции в твердом состоянии с выделением большого количества теплоты (до 420 кДж на 1 кг клинкера). На коротком участке печи (5... 7 м) образуются дополнительные количества Са3А12Об и Ca2Si04, а также алю-моферрит кальция 4CaO-Al203-Fe203 или Ca4Al2Fe2Oio. В зоне спекания температура достигает наивысшего значения 1450°С и происходит частичное плавление сырьевой смеси, образуется расплав (жидкая фаза) в количестве 20... 30% объема обжигаемой смеси. В присутствии жидкой фазы происходит более полное насыщение силиката кальция известью и образуется основное соединение портландцементного клинкера — трехкальциевый силикат ЗСаОХ Х5Ю2илиСаз5Ю5. По Бутту иТимашову, сначала образуются тетраэдры Si04-4, которые потом соединяются с ионами Са2+, образуя кристаллическую решетку трехкальциевого силиката; последний выделяется в виде мелких кристалликов. Протяженность зоны спекания— 10... 15% длины печи. В конце зоны происходит понижение температуры до 1300°С и кристаллизация Са3А1206, Ca4Al2Fe2Oio и MgO. Получающийся в результате обжига сырьевой смеси клинкер содержит основные химические соединения (в условной записи): C3S, C2S, C3A и C«AF или соответственно трехкальциевый си-

| | |

лнкат, двухкальциевый силикат, трехкальциевый алюминат и че-

тырехкальциевый алюмоферрит. 1

В зоне охлаждения температура понижается от 1300 до Ю00°С, а клинкер из печи выходит в виде «горошка» зеленовато-серого цвета и быстро охлаждается до температуры 100ЭС в барабанных рекуператорах и холодильниках. Быстрое охлаждение предотвращает образование крупных кристаллов с сохранением в клинкере некоторой доли стекловидной фазы. к* Клинкер выдерживается на складе (складируется) 1... 2 неде-|.ли с целью гашения части оставшейся свободной извести СаО в 0Са(ОН)2 и ее карбонизацией Са(ОН)2 + С02 4- Н20=СаС03 + г + 2Н20 при контакте с воздухом.

К следующему этапу технологии относится помол клинкера в трубных (шаровых) мельницах, бронированных изнутри твердыми стальными плитами и разделенных перегородками на несколько камер. Клинкер в мельнице измельчается стальными шарами (в камерах грубого помола) или стальными цилиндриками. При помоле с центробежным сепаратором, возвращающим крупные зерна на домол, можно достигнуть тонкости помола с удельной поверхностью до 4000... 5000 см2/г. Обычная тонкость помола 2500... 3000 сма/г. Как отмечалось выше, для замедления схватывания цемента при помоле клинкера добавляют двуводный гипс в количестве до 3, 5% по массе в расчете на S03.

Пневматическим транспортом цемент отправляют для хранения в силосы — железобетонные сооружения диаметром 8... 15 м и высотой 25... 30 м. Силос вмещает от 4 до 10 тыс. т цемента. Цемент в силосах выдерживают до его полного охлаждения после помола.

Из силосов цемент выгружается в специальные крытые железнодорожные вагоны, цистерны или в автоцементовозы. Часть его упаковывается в многослойные бумажные мешки по 50 кг цемента в каждом.

Химико-минералогический состав и структура клинкера.

В составе клинкера, %

Ca3SiOs (кратко C3S)............................................................... 45...60

CaaSiOt (кратко C2S).............................................................. 20..30

СаэАЬОб (кратко С3А).......................................................... 4.14

Ca4AbFe2Oio (кратко C4AF).................................................. 10...18

В портландцементном клинкере различают четыре основных минерала: алит, по своему химическому составу в основном соответствующий C3S, белит — C2S, алюминат кальция — С3А и алюмоферрит кальция C4AF. Общее содержание силикатов кальция C3S и C2S составляет примерно 75%. Помимо кристаллических минералов в клинкере содержится: клинкерное стекло в количестве 5... 15%, состоящее в основном из оксидов СаО, А120з, Fe203, MgO, Na20, К20; минерал периклаз MgO, очень медленно взаимодействующий

с водой и увеличивающийся при этом в объеме*; свободный оксид кальция, содержание которого не должно превышать 1%; оксиды щелочных металлов Na20, К2О. Регулируя химико-минералогический состав и структуру клинкера, можно получать портландцемент необходимого качества. Среди наиболее важных показателей качества цемента является его активность.

Активностью портландцемента называют показатель предела прочности, получаемый при испытании на осевое сжатие половинок образцов-балочек размером 4Х4Х16 см, изготовленных из цементного раствора состава 1: 3 (по массе) и В/Ц=0, 4, в возрасте 28 сут твердения **. При изготовлении цементного раствора используется по стандарту нормальный песок Привольского месторождения, содержащего не менее 98% кварцевых зерен размером 0, 5... 0, 9 мм. Образцы-балочки изготовляются по стандартной методике.

Таблица 8.3. Требования к маркам портландцемента и его разновидностям

| Наименование цемента | Марка цемента | Предел прочности при изгибе, МПа, (кгс/см1! в возрасте, сут | Предел прочности при сжатии МПа (кгс/смг) в возрасте, сут | ||

| 3 28 | |||||

| Портландцемент и портландцемент с минеральными добавками *** Б ыстротвер де ющи й портландцемент Шлакопортландцемент Быстротвердеющий | 400 500 550 600 400 500 300 400 500 | (4)40 (4, 5)45 (3, 5)35 | 5, 5 (55) 6, 0 (60) 6, 2 (62) 6, 5 (65) 5, 5 (55) 6, 0 (60) 4, 5 (45) 5, 5 (55) 6, 0 (60) 5, 5 (55) | 25 (250) 28 (280) 20 (200) | 40 (400) 50 (500) 55 (550) 60 (600) 40 (400) 50 (500) 30 (300) 40 (400) 50 (500) 40 (400) |

Маркой цемента принято именовать величину его активности, но с округлением до нижнего предела и с учетом его предела прочности при изгибе.

Различают марки портландцемента следующие: 400, 500, 550 и 600. Требования к маркам портландцемента и некоторым его разновидностям приведены в табл. 8.3.

Кроме обычных разновидностей портландцемента на наших заводах изготовляют специальные разновидности портландцементов, краткие сведения о которых изложены ниже.

* Поэтому количество MgO в сырьевой смеси ограничивается 5%.

** Одни сутки образцы в формах хранятся во влажном воздухе и 27 сут освобожденные от форм в воде при температуре 20±2°С.

*** Разрешением Минстрой материалов СССР допускается выпуск портландцемента с минеральными добавками марки 300 с пределом прочности в 28 сут твердения при изгибе не менее 45 кгс/см2 (4, 5 МПа) и при сжатии не менее 30 МПа (300 кгс/см11).

| ( |

Специальные портландцементы. При некотором изменении в рхнологни производства, химико-минералогическом составе, а ногда при введении добавок портландцементы приобретают улучшенные свойства. |. Быстротвердеющий и высокопрочный портландцемент употреб-■ ется для уменьшения сроков тепловлажностной обработкя цементных бетонов на заводах железобетонных изделий (ЖБИ), ркорения темпов строительства, зимнего бетонирования. Быстро-рердеющнй портландцемент (БТЦ) марок 400 и 500 через 3 сут рердения должен иметь пределы прочности при сжатии не менее рответственно 25 и 28 МПа, а через 28 сут— не менее 40 и 50 МПа. [редел прочности при изгибе у БТЦ этих марок через 3 сут долин быть не менее 4 и 4, 5 МПа. Государственный Знак качества рисужден быстротвердеющему цементу, предел прочности которо-э через 3 сут при изгибе ^ 4, 5 МПа, а при сжатии ^ 28 МПа; * арочная прочность его через 28 сут ^ 40 МПа. у Получен также так называемый особо быстротвердеющий портландцемент ОБТЦ, применение которого в бетонах позволяет либо полностью отказаться от пропаривания железобетонных изделий, •либо свести его к незначительным срокам, а также сократить расход цемента. ОБТЦ обладает не только быстрым нарастанием проч-[ яости в начальные сроки твердения, но и высокой марочной проч.-■ ностью.

Для быстротвердеющих и высокопрочных цементов особо тщательно подбирают сырьевые материалы с минимальным количе-. ством нежелательных примесей; предпочтительнее аморфная или мелкокристаллическая структура сырьевых материалов, которые легче вступают во взаимодействие. Содержание C3S в БТЦ должно быть не менее 50%, а в ВПЦ — не менее 60%. К быстротвердеющему портландцементу можно добавлять не более 10% активных минеральных добавок (или не более 15% доменных гранулированных шлаков). В ВПЦ добавок входит не более 5%, ОБТЦ должен Одержать не менее 55%.

;., ' В настоящее время в небольшом объеме изготовляют сверхбыст-. (©твердеющиеся цементы, некоторые разновидности которых уже Через 2 ч твердения имеют предел прочности при сжатии 15... > ДО МПа по стандартной методике испытания.

| • Определенную роль в ускорении процесса твердения помимо извинения состава играет повышение тонкости помола, например |Удельная поверхность БТЦ должна быть не ниже 3500 смг/г, у ШБТЦ — не ниже 4000 смг/г.

р Алинитовый цемент — одна из новых разновидностей быстро-рвердеющих портландцементов. В качестве сырьевых материалов шля его производства применяют смесь известняка, глинистого компонента и добавки раствора хлористого кальция. Для получения «Клинкера сырьевую смесь обжигают при температуре 1050... ||150°С (вместо 1450... 1500°С при получения клинкера портланд-цемента). Получаемый клинкер измельчают совместно с добавкой

двуводного гипса в количестве 2, 5...3, 5% от массы цемента в расчете на S03. Допускается введение 10...30% активных минеральных добавок или 30.«■ 50% доменного гранулированного шлака.

В составе клинкера преобладают минералы — алинит (хлорси-ликат кальция), являющийся основным, поскольку его содержится 60... 80% по массе, а также хлоралюминат кальция. Активность алинитового цемента составляет 40... 50 МПа.

Важным преимуществом алинитового цемента по сравнению с портландцементом является более низкий (на 15... 20%) расход топлива при обжиге сырьевой смеси. Но имеется и недостаток: бетоны, приготовленные на алинитовом цементе, имеют пониженную морозостойкость, а стальная арматура в железобетоне с таким цементом корродирует под влиянием ионов хлора. Однако различными мероприятиями отрицательные явления в значительной мере устраняются.

Сульфатостойкий портландцемент и его разновидности имеют строго установленный химический состав, %: трехкальциевого силиката C3S — не более 50, трехкальциевого алюмината СзА — не более 5, а сумма С3А и C*AF — не выше 22. Сульфатостойкий портландцемент не должен содержать минеральных добавок, снижающих морозостойкость бетонов на основе этих вяжущих веществ. Из других разновидностей — сульфатостойкий портландцемент с минеральными добавками, сульфатостойкие шлакопортландцемент и пуццолановый портландцемент. Марки сульфатостойких цементов: 300, 400 и 500.

Портландцемент сульфатостойкий применяют для изготовления ■ бетонов, работающих в условиях сульфатной среды, например в морской воде, а также для бетонов повышенной морозостойкости.

Портландцементы с поверхностно-активными добавками. К ним ■ относятся пластифицированный и гидрофобный.

|

|