Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сырьевые материалы, поступающие на переработку 3 страница

|

|

Глава 3

Структура строительных материалов

В результате отвердевания вяжущего вещества с цементированием заполняющей части искусственные строительные конгломераты приобретают определенную структуру, которая вместе с составом предопределяет их качество.

Под структурой, или внутренним строением строительных материалов, как и других физических тел, понимают пространственное расположение частиц разной степени дисперсности (измельченно-сти) с совокупностью устойчивых взаимных связей и порядком сцепления их между собой. Кроме того, в понятие структуры входит расположение пор, капилляров, поверхностей раздела фаз, микротрещин и других структурных элементов. Под микроструктурой подразумеваются расположение, взаимоотношение и взаимосвязь различных по размеру атомов, ионов и молекул, из совокупности которых слагаются различные вещества в твердом, жидком и га-

\

|? фобразном состояниях. Атомно-молекулярное строение определяет макроскопические особенности материала. На макроскопическом уровне Останавливаются в той или иной мере устойчивое расположение, взаимосвязь и порядок сцепления макромолекул, мицелл, кристаллов, кристаллических обломков и сростков, аморфных сравнительно урупных частиц, составляющих материалы, а также соотношения компонентов, фаз и поверхностей раздела более сложных материальных систем типа конгломератов (композиционных ^ЦГатериало!

*щ* Основной формой правильного расположения микрочастиц в /Пространстве является кристаллическая решетка. Каждому типу |4«вязи соответствует свой характерный тип кристаллической решет-* КИ, а именно; ионная решетка; молекулярная, или поляризацион-.. '.Пая, решетка, формирующаяся с помощью сил Ван-дер-Ваальса; ^атомная с резко выраженной в решетке ковалентной связью; металлическая; решетка с водородными связями. Особенностью твер-*-дах тел является взаимозависимость, или корреляция, положений & #Ьседних атомов с ближним и дальним порядками. В кристаллических решетках дальний порядок распространяется на большие об-асти, а ближний порядок — на окружение данного атома. Все те-а с кристаллической решеткой имеют правильную форму кристальное, хотя реальные кристаллы обычно имеют отклонения от идеальной геометрической структуры.

8 Твердые вещества, не обладающие кристаллической структурой, Относятся к аморфным. К самым распространенным представителям аморфных тел относятся стекла. Беспорядочное расположение $-*томов и молекул в аморфных телах усложняет изучение их струк-|*туры. О ней нередко судят по некоторым косвенным показателям. | Так, например, аморфные вещества при нагревании способны плавиться постепенно, не имея определенной температуры плавления; J$ohh обладают изотропностью, т. е. одинаковыми свойствами во всех ^Направлениях. Упорядоченность расположения частиц может наблюдаться (например, у стекол) только в небольших элементах | Объем а (ближний порядок). В этих зонах структура именуется как |*1фисталлитная: между кристаллами, занимающими микрообъемы, ^йаходятся прослойки полностью аморфного вещества.

У твердых тел имеются значимые признаки их кристаллично-| сти: определенная температура плавления — перехода их в жидкое ^состояние; определенная геометрическая форма кристаллов, которая остается характерной для данного вещества; анизотропия, т. е. неодинаковость свойств в различных направлениях. Тепловой эффект кристаллизации — основной критерий этого фазового превращения.

Кристаллическое и аморфное строение нередко может быть присуще одному и тому же веществу, например кристаллический кварц (кристобалит) и кварцевое стекло имеют общий химический состав Si02. Одно и то же кристаллическое вещество может находиться в различных формах (модификациях) существования кри-

сталлов, что известно под названием полиморфизма. Полиморфизм вызывает изменение свойств при сохранении постоянным у состава вещества, что лишний раз указывает на важнейшую роль Структур в становлении качества материалов. Так, например, алмйз и графит, являясь кристаллическими модификациями углерода/, обладают резко различной твердостью: алмаз применяется прА бурении прочных горных пород, графит — мягок и используется как смазка или для стержня карандаша. Другой пример — кристаллические модификации железа, получающиеся при его нагревании и охлаждении: при высокотемпературной форме кристаллов железо способно сравнительно много растворять углерода, тогда как при низкотемпературной углерод практически нерастворим, а при/охлаждении железа из растворенного состояния углерод переходит в механическую примесь. Аналогичным путем изменяются и другие свойства при модификациях кристаллических тел.

Структура, как отмечалось выше, не остается неизменной, «застывшей». В пространстве и во времени она непрерывно претерпевает изменения. Этому, в частности, способствует постоянное движение элементарных частиц, атомов, молекул, взаимодействие материала с окружающей средой, переход вещества из одного состояния в другое под влиянием перераспределения связей между атомами в молекулах, изменения в структуре молекул и других химических форм движения элементарных частиц. Относительная стабильность структуры и внешней формы макроскопических тел обусловлены определенными связями и отношениями структурных элементов, а формы изменений и переходов их состояний проявляются в неизбежных тепловых, тепломассообменных явлениях, процессах кристаллизации и т. п.

Микроструктура и кинетика ее изменения изучаются с помощью оптических методов, электронной микроскопии, дифференциально-термического анализа, рентгенографии и др. Сравнительно простым измерением, производимым на плоскости наблюдения, устанавливается.расчетным путем содержание.некоторого ключевого элемента структуры в объеме материала *.

В зависимости от характера связей контактируемых частиц однородные микроструктуры различают коагуляционные, конденсационные и кристаллизационные.

Коагуляционными называют структуры, в образовании которых участвуют сравнительно слабые силы молекулярного взаимодействия между частицами — ван-дер-ваальсовы силы сцепления, действующие через прослойки жидкой среды. Конденсационными называются структуры, возникающие при непосредственном взаимодействии частиц, или под влиянием химических соединений в соответствии с валентностью контактирующих атомов, или под влиянием 'ионных и ковалентных связей. Кристаллизационными (или кри-

* Обоснованным выбором элементов структуры и их количественной оценкой занимается специальная наука — стереология.

кталлинескими) называют структуры, образовавшиеся путем вы-; кристадлизовывания твердой фазы из расплава или раствора и последующего прямого срастания отдельных кристаллов в прочный их агрегат, в том числе под влиянием химических связей. Академик П. А. РеЪиндер, впервые разделивший микроструктуры на эти три разновидности, отмечал возможным и даже более типичным образование смешанных структур как совокупности двух или трех однородных, например кристаллизационно-коагуляционной и др. При определенных условиях может быть самопроизвольный (спонтанный) переход с различной скоростью коагуляционной структуры в конденсациАнно-кристаллизационную и др. С реальным характером микроструктур связаны в известной мере представления об их качественных характеристиках. Так, например, при коагуляцион-ных структурах почти всегда наблюдаются пониженная прочность вещества, способность к тиксотропному восстановлению структуры, разрушенной (год влиянием механического воздействия, например вибрированияД Конденсационные и особенно кристаллизационные структуры придают веществу повышенную прочность, хрупкость, лишают его тиксотропности.

Микроструктура в ИСК наиболее характерна для вяжущего вещества, поскольку для него были использованы компоненты с высокой степенью дисперсности частиц и получаемых новообразований.

Определенный объем, иногда значительный, в микроструктуре занимают замкнутые и сообщающиеся поры или те и другие вместе. Эти поры могут иметь различное происхождение, что зависит от вида цементирующего вещества. По своему размеру они бывают мелкими, например до 1—2-Ю-7 см, как правило, замкнутые, причем возникающие в результате усадочных явлений. Но они могут быть и более крупными после, например, испарения капиллярной влаги (капиллярные поры) с размером в поперечнике до 50 000Х ХЮ-7 см, открытые или сообщающиеся между собой.

Кроме упомянутых сравнительно мелких пор возможны еще более крупные — макропоры, условно принимаемые сферической формы размером от 50... 100 мкм до 2... 5 мм. Крупные поры образуются в различных количествах в зависимости от того, непроизвольно или преднамеренно они возникли в вяжущем веществе. При непроизвольном вовлечении воздуха в период изготовления смеси их количество обычно невелико, составляя 2... 5%. Если возникают они под влиянием специально вводимых воздухововлекающих или порообразующих добавок, то в поризованном вяжущем веществе может сосредоточиваться до 50% и более по объему сферических (ячейковых) пор, чаще всего замкнутых.

В микроструктурах могут встречаться кроме пор другие виды неплотностей, играющие важную роль в придании определенного качества вяжущему веществу в ИСК. Их относят обычно к дефектам микроструктуры, которые отрицательно влияют на качество материала. Среди них дефекты кристаллической решетки в виде

так называемых вакансий, вызванных «испарением» атома/из узла

решетки; в виде дислоцированных атомов, т. е. перемещенных в

междоузлии кристаллической решетки; в виде примесей в/кристал

лической решетке со значительным искажением качества/вещества

по сравнению с чистыми и сверхчистыми веществами. Скобо опас

ными являются дефекты в виде микротрещин, способных под на

грузками расти с переходом в макротрещину или магистральную

трещину, охватывающую макрообъемы кристаллические агрегатов

и тел. /

Кроме вяжущего вещества микродисперсной структурой обла

дают также приповерхностные слои или контактные юны в мате

риале, отделяющие вяжущее вещество от поверхности/другого ком

понента, например зерен заполнителя, фазы друг от друга. Состав

и структура тонких контактных слоев (моно- и полимолекулярных)

отличаются от основного вяжущего вещества. Отличается от дру

гих объемов материала и качество этих слоев, так как оно зависит

от пограничных дефектов структуры, прочности сцепления контак-

тируемых веществ и пр., хотя различие в качестве/приповерхност

ного слоя и остального объема вяжущего являетсяуне скачкообраз

ным, а довольно плавным. J

«Укладка» микрочастиц происходит компактно, т. е. как бы с учетом принципа наиболее плотной упаковки. Этот принцип характеризуется тем, что в кристаллических телах внутреннее строение при укладке атомов, ионов или молекул в кристалле возникает наименьшее остаточное свободное пространство. Однако такой принцип применим не ко всем видам кристаллов, так как при плотной упаковке может возникнуть меньшая устойчивость равновесия, что, например, не в малой степени зависит от направления валентностей контактируемых частиц.

Макроструктура различима невооруженным глазом. Для наиболее распространенных строительных материалов с конгломератным типом структуры (ИСК) она образована совмещением микроструктуры вяжущего вещества и полизернистых или иных видов (волокнистых, пластинчатых, угловатых и т. п.) грубодисперсных частиц заполнителя, а также в ней содержится капиллярно-поровая часть. В большой группе особо легких бетонов (ячеистых бетонов) макродисперсные поры в виде замкнутых ячеек являются как бы своеобразной разновидностью «заполнителя».

Подобно плотной, компактной упаковке частичек в микроструктуре вяжущих веществ, грубозернистые заполнители подбирают с наименьшим объемом межзерновых пустот, что позволяет экономить на расходе вяжущего вещества в конгломератах. С этой целью зернистые заполнители предварительно разделяют на фракции по размерам, с тем чтобы затем пробным подбором или расчетом найти содержание каждой фракции при плотной их смеси.

Если крупные частицы, например, щебня или гравия в такой мере сближены, что контактируют непосредственно друг с другом или через тонкие прослойки вяжущего, то сформировавшаяся

тл ■

Ш< #РУктУРа называется контактной. Если имеется разделение частиц

щ прослойками вяжущего вещества значительной усредненной толщи-жфы, то макроструктуру принято именовать порфировой. 'Щ& В первом приближении оценить вид структуры можно по коэф-■ ш, И1*иентУ упаковки. Под коэффициентом упаковки понимают отно-Жшение проекции расстояния (рис. 3.1) между соседними крупными Щ зернами (частицами) на плоскость к их диаметрам: Ky={l — d)fd, Щ: где Ку — коэффициент упаковки; /—проекция расстояния между додентрами соседних зерен (частиц); й — диаметр частиц (зерен), 4$& ля которых вычисляется этот коэффициент, а если частицы (зер-, С«а) разного диаметра (размера), то d=ri+r2, где гх И г2—радиусы соседних ча-> ртиц.

h-. Положительные значения.коэффициента упаковки характеризуют порфировую Структуру, а отрицатель- Рис 3.i. Схема расположения частиц в ■ Вые—контактную. При л— структурах при определении коэффициен-rJF=0 наблюдается соприкос- та упаковки зйовекие частиц друг с другом без зацепления, т. е. без захода одной частицы за другую. При „максимальной плотной упаковке частиц шарообразной формы и: «дного диаметра с количеством их 74% по объему коэффициент {упаковки равен —0, 1. Увеличение количества частиц в конгломерате (например, щебня) приводит к дальнейшему увеличению отри-.Йательной величины коэффициента упаковки, т. е. к большему зацеплению или заходу щебенок друг за друга, что характеризует Неконтактную структуру. Но на величину К влияет не только ко-ЯЯ(чество, но и размер крупнообломочных частиц. Чем крупнее Йерна, тем меньшее количество щебня требуется для того, чтобы Коэффициент упаковки оказался отрицательной величиной. ■ *'.* Вместо коэффициента упаковки часто пользуются числовой величиной отношения объема заполняющей части к объему конгломерата. При отношениях, близких к единице, структура является контактной.

.' Структурные характеристики получаемого материала, например толщины пленок среды, содержание пор и их размер и др., изменяются при разных технологиях. Так, макроструктура прессованных изделий отличается от получаемых при литьевой технологии на одинаковых по качеству компонентов; микроструктура вяжущей части изделий после твердения в обычных условиях на воздухе отличается от образующейся при твердении в условиях повышенных давлений и температур и т. п.

Существенным является разделение структур на оптимальные и: ; 'Веоптимальные.

(V Оптимальной называют структуру, если частицы в ней распре-■ '; -■: Делены равномерно по объему (фазы, компоненты, поры и др.); от-

?.Ш.

сутствуют или содержится мало дефектов структуры как концентраторов напряжений или аккумуляторов агрессивной среды; имеется непрерывная прослойка вяжущего вещества в виде пространственной сетки, или матрицы при минимальном отношений с/ф, именуемым условно фазовым. Последнее выражает усредненную толщину прослойки или пленки среды (с), распределенной по поверхности (S) частиц твердой фазы (ф), имеющей определенную удельную поверхность С5УД). В тех случаях когда в материале нет вяжущей прослойки, то условием оптимальности структуры служит наибольшая поверхность контактирования и взаимосвязи частиц твердой фазы. Весьма желательным, хотя и не строго обязательным, является признак оптимальности по наибольшей плотности упаковки твердых частиц как в микроструктуре, так и в макроструктуре. Последнее условие предопределяет, как правило, наибольшую экономичность материала оптимальной структуры. Не всегда изделие обладает одинаковой оптимальной структурой материала во всех частях, например поверхностный слой может отличаться от внутренней части по своей структуре (и по качеству).

Неоптимальными называют структуры, которые не удовлетворяют хотя бы одному из вышеуказанных обязательных условий оптимальности. Оптимальным структурам соответствуют улучшенные показатели качества материалов по сравнению с неоптимальными. Это улучшенное качество обусловлено повышенной плотностью, минимальным количеством жидкой среды, повышенной концентрацией твердой, например, кристаллической фазы, минимумом объема пор в контактных зонах и рядом других причин, особенно энергетического характера, поскольку при оптимальных структурах свободная энергия Гиббса и энергия Гельмгольца становятся минимальными.

Ценным достоинством оптимальных структур является подобие их между собой, что доказывается теоремой в теории ИСК- Это, в частности, означает, что закономерность, вскрытая в отношении одного материала, может быть распространена на другие, если их структуры — оптимальные.

Оптимальная структура может сформироваться и тогда, когда в ИСК отсутствует вяжущая часть в виде матричного или каркасного структурного элемента, а имеется поверхность (или несколько поверхностей) раздела контактируемых фаз, объединяемых между собой химическими связями, чаще всего ковалентными. При такого рода структурах стремятся обеспечить максимальную поверхность контакта фаз или ее уменьшение, если химические связи не обеспечивают эффективного упрочнения контакта, например, при молекулярных (ван-дер-ваальсовых) связях.

Имеется общий метод проектирования оптимальных составов и структур ИСК, применимый для различных безобжиговых и обжиговых материалов. Для некоторых материалов имеются также специфические методы подбора состава. Разными методами стремятся к получению из данных компонентов оптимальной структуры мате-

Ц" риала, удовлетворяющего заданным показателям качества у (свойств).

| | |

При одинаковой технологии изготовления смеси и изделия, других одинаковых условиях можно получить неограниченное количе-, ство неоптимальных структур, гораздо меньше — оптимальных и одну-две рациональные структуры. К последним относят оптимальные структуры, при которых конгломерат в полной мере соответствует заданным показателям качества в реальных условиях производства. Важно остановиться на составе, при котором структура оказывается не только оптимальной, но и рациональной.

Jf* ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Что называется структурой и как она разделяется по масштабному уровню? 2. Как разделяются микроструктуры (по П. А. Ребиндеру)? 3. Какие бывают макроструктуры и как их оценить с помощью коэффициента упаковки? 4. Какая структура называется оптимальной, основные признаки оптимальности? 5. В какой мере влияет технология на оптимальность структуры? 6. Почему оптимальные структуры предпочтительнее неоптнмальных?

Глава 4

Основные свойства строительных материалов

4.1. Общие понятия о свойствах

При выборе материала и обосновании целесообразности применения в строительной конструкции учитывают его способность сопротивляться реальным нагрузкам без нарушения сплошности и размеров. Одни материалы хорошо сопротивляются сжимающим, другие — растягивающим усилиям, которые возникают под действием нагрузки или других силовых факторов. Аналогичная реакция материалов на воздействие сил, способных вызвать сдвиг, изгиб, раскалывание и т. п. Всегда материал должен надежно сопротивляться этим воздействующим силам. Одновременно необходимо 7читывать стойкость материала к воздействию ожидаемых физиче- '■ %. ских (например, температуры и ее колебаний, в особенности при, переходе через 0°С, водной среды и др.) и химических (кислоты, : , щелочи, солевые растворы и др.) факторов. Нередко одним из главных показателей качества служит способность материала к вос-: '. приятию необходимой технологической обработки, например шлифования и полирования, распиливания или раскалывания на части правильной формы и т. п. Следовательно, для обоснованного выбора материала приходится учитывать комплекс его так называемых. свойств.

Свойствами называют способность материалов определенным образом реагировать на воздействие отдельных или совокупных, внешних или внутренних силовых, усадочных, тепловых и других факторов. Обычно выделяют четыре группы свойств: механические,

физические, химические, технологические. Иногда отдельно выделяют еще физико-химические свойства. Фактические показатели этих свойств, выраженные в принятых числовых значениях, позволяют оценивать качество строительных материалов. Их определение производится с помощью лабораторных или полевых методов и приборов. Учитывая, что многие свойства отражают строительно-технологические и эксплуатационные показатели качества строительных материалов в конструкциях, то нередко именуют их как технические свойства.

Если структура формируется в основном под влиянием химических связей, а ее устойчивость, по крайней мере на микроуровне, зависит от величины энергии связей, то свойства материалов являются функцией структуры и, следовательно, энергии. Установление характера зависимости между структурными элементами (или одной принятой структурной характеристикой) и показателями свойств материала относится к одной из наиболее важных задач материаловедения. Решение этой задачи на уровне вскрытия общей закономерности оказалось возможным только после того, как из множества возможных структур были выделены оптимальные.

Ниже рассмотрен ряд общих закономерностей, существующих между свойствами материалов при оптимальных структурах. Вначале необходимо рассмотреть свойства, которые определяют качество строительных материалов.

4.2. Механические свойства

Механические свойства отражают способность тел сопротивляться силовым (от механических нагрузок), тепловым, усадочным или другим напряжениям без нарушения установившейся структуры. В свою очередь, под напряжением понимается мера интенсивности внутренних сил, возникающих под действием нагрузок, изменений температуры и других факторов или причин. Практически напряжение определяют как внутреннюю силу, отнесенную к единице площади, причем под внутренней силой подразумевают силу действия частиц, находящихся по одну сторону от площадки, на частицы, находящиеся по другую сторону от этой площадки (рис. 4.1). Обычно определяют расчетом нормальные (перпендикулярные к площадке) и касательные напряжения, выражаемые в СИ в МПа (кгс/м2 или кгс/ммг).

Механические свойства разделяются на деформационные и прочностные.

Деформационные свойства характеризуют способность материала к изменению формы или размеров без отклонений в величине его массы. Деформация — изменение объема или формы твердого или пластичного тела без изменения массы. Главнейшие виды деформаций — растяжение, сжатие, сдвиг, кручение и изгиб. Все они могут быть обратимыми и необратимыми, или остаточными. Обратимые полностью исчезают при прекращении действия на материал

| факторов, их вызвавших. Необратимые деформации, называемые, кроме того, пластическими, накапливаются в период действия этих факторов; после их снятия деформации сохраняются. Обратимые деформации, исчезающие мгновенно и полностью, называются упругими, а если в течение некоторого времени, то — эластическими. Деформации могут быть также сложными — упругопластиче-скими или упруговязкопластическим и, если достаточно четко выражены соответственно уп- 1------- _-^:, |

| I |

| и |

ругая и пластическая или упругая, эластическая и пластическая части.

| AF- |

| 1 -. |

| У |

| Рис. 4.1. Схема расположения сил при напряжениях |

На характер и величину деформации влияет не только величина нагружения, но и скорость приложения нагрузки, а также температура материала. Как правило, С повышением скорости деформирования и понижением температуры материала деформации по своему характеру, ^приближаются к упругопластическим, уменьшаясь по абсолютной ч; величине.

'К Пластические деформации, медленно нарастающие без увеличения напряжения, характеризуют текучесть материала. Пластическая деформация, медленно нарастающая в течение длительного времени под влиянием силовых факторов, не способных вызвать Остаточную деформацию за обычные периоды наблюдений, называется деформацией ползучести, а процесс такого деформирования — ползучестью или крипом.

Деформационные свойства строительных материалов, как и Других тел, обусловливаются периодом, или временем релаксации. Релаксацией называется процесс самопроизвольного падения внутренних напряжений в материале, связанных с молекулярным перемещением при условии, что начальная величина деформации остается неизменной, например зафиксированной жесткими связями. Характер начальной деформации в период релаксации напряжений может измениться, например из упругой постепенно перейти в необратимую (пластическую), что связано с переориентацией внутримолекулярной структуры. Время, или период релаксации, определяет продолжительность релаксационных процессов, в результате которых первоначальная величина напряжений при строго зафиксированной деформации снизилась в е раз (е — основание неперовых логарифмов, равное 2, 718...). Так, например, если у материала в виде образца напряжение было равно 5, 0 МПа, а возникшая деформация под влиянием этого напряжения была жестко зафиксирована, то время (0, с), за которое напряжение самопроизвольно снизилось до 5, 0: 2, 718= 1, 85 МПа, называется временем, или периодом релаксации, выражаемым в секундах или минутах.'

|

Эта величина — важная характеристика строительных материалов: чем она меньше, тем более деформативным является материал. Нередко время релаксации зависит от температуры материалов в момент испытания и скорости приложения нагрузки, являясь непостоянной величи-ной.

При малой продолжительности (т, с) действия сил (или кратковременном наблюдении) по сравнению с величиной времени в релаксации (т< Св) все материалы (тела) ведут себя как упругохруп-кие тела и имеют полную обратимость деформаций, если, конечно, напряжения не нарушают их сплошности. При очень длительных (т> -6) наблюдениях за действием нагрузок (по сравнению с временем релаксации) материал подобно жидкости течет. При очень коротких наблюдениях (по сравнению с временем релаксации) даже жидкий материал проявляет хрупкость твердого кристаллического тела. Так, например, при коротком времени действия силы на воду, время релаксации которой равно порядка Ю-11 с, она ведет себя как кристаллическое твёрдое тело; при длительном периоде действия сил '(или наблюдения) природный камень в виде горных пород, время релаксации которого равно 1010 с, ведет себя как текучая жидкость. Но эти крайние условия не встречаются в практике строительства и эксплуатации конструкций зданий и сооружений, поэтому вода всегда кажется жидкой, а камень — твердым. Однако многие материалы остаются чувствительными к различию между временем действия нагрузки и временем релаксации, особенно при повышенных температурах, когда процесс релаксации напряжений в некоторых материалах заметно интенсифицируется, особенно при местных (локальных) перенапряжениях в материале.

Кроме времени релаксации в расчетах пользуются коэффициентом W релаксации, показывающим долю спада напряжений за определенный период времени: Чг = от/(То, где от — напряжение в момент времени т при постоянной деформации; о0—'Начальное напряжение.

Коэффициент релаксации позволяет расчетным путем определить релаксационную характеристику с помощью опытных значений деформации ползучести, точнее — скорости ползучести, получаемых менее трудоемким измерением, чем релаксации напряжений. С некоторым приближением к опытным данным можно воспользоваться зависимостью 1пЧ*=—< р, где *¥ — коэффициент релаксации; ф — коэффициент ползучести, равный er/e0=Eo/es; ex — деформация ползучести в момент времени т при постоянном напряжении < т0; 80 — начальная упругая деформация, равная оо/Е0; Е0 — начальный модуль упругости, равный оУео; es — удельная деформация ползучести в момент времени х, равная ct/яо-

К другому важному механическому свойству относится прочность, т. е. способность материалов в определенных условиях и пределах, не разрушаясь, сопротивляться внутренним напряжениям и деформациям, возникающим под влиянием механических, тепловых и других напряжений.

|

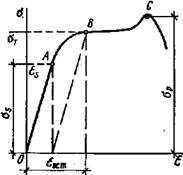

| Рис. 4.2. Диаграмма а —е при растяжении (o~s — предел упругости, МПа; От — предел текучести, МПа; aD — предел прочности, МПа; Е — модуль упругости, или модуль Юнга, численно равный < j, fe,, МПа; е, — относительная упругая деформация) |

| мация е, выражающая отношение прироста деформации At |

| |£ e первоначальной длине образца /, т. е. Alfl, окажется равной единице е=1, то Е=о. Следовательно, отсюда становится понятным 1йзический смысл модуля упругости. Это напряжение, которое |

Типичными прочностными характеристиками являются предел ■ упругости, предел текучести и предел прочности при воздействии Нажимающих, растягивающих или других видов усилий. Пределу ^упругости соответствует напряжение материала при максимальной величине упругой деформации; пределу текучести — постоянное напряжение при нарастании пластической деформации; пределу прочности— максимальное напряжение в момент разрушения материала (рис. 4.2). Эти характеристики ^•прочности относятся к кратковременному действию приложенной нагрузки (табл. 4.1). При длительном '^воздействии нагрузки возрастает 'опасность для структуры материала н даже сравнительно малые напряжения могут вызвать ползучесть и ^заметное ухудшение структуры с потерей прочности. Поэтому неред-lxo принято измерять длительную трочность материала, причем не элько при статической, но и динамической нагрузках. Материал мо-кет резко терять свою прочность > сле приложения к нему внбраци-1Ной нагрузки, что обусловлено усталостью — накоплением неотре-|аксированных напряжений и необратимых микродефектов в структу- щ. Соответствующая прочность напвается усталостной, определяется tcnbjTamieM образцов материала. В целом, три упомянутые характеристики прочности — условные Йо двум причинам. Во-первых, они не учитывают фактора времени, чего с некоторым приближением можно допустить только в отношении хрупких материалов. Во-вторых, приборы, образцы, скорость приложения нагрузки на прессах и другие исходные данные методов испытания материала на прочность условны. Один и Тот же, /аматериал может иметь различную величину показателя прочности.■ «зависимости от размера образца, скорости приложения нагрузки r/'Jf конструкции прибора, на котором испытывались образцы. На-f Пример, чем меньше размеры «кубика», больше скорость приложения нагрузки, тем выше величина предела прочности при сжатии. |- В упругой области деформаций действует закон Гука: о—Ег,, |*ТДе с— напряжение, МПа; е — относительная упругая деформация; Е — модуль упругости материала, МПа. Если относительная

|

|