Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор, обоснование и Расчет посадок подшипников качения.

|

|

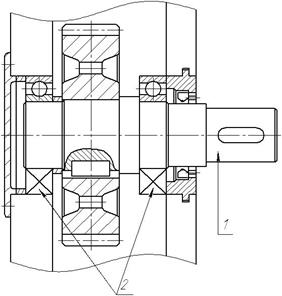

Рассматриваемый узел редуктора (рис. 3.1) имеет вал (поз. 1), опорами которого являются два шариковых подшипника (поз.2).

Рисунок 3.1 – узел редуктора.

Подшипник 6-107 ГОСТ 8338-75 [14, табл. 3]:

1. тип подшипника (0) – шариковый радиальный;

2. класс точности – 6;

3. категория подшипника по 6 классу точности (согласно ГОСТ 520-2002) – B;

4. однорядный открытый;

5. серия диаметров – особо легкая (1);

6. серия ширин – нормальная (0);

7. номинальный диаметр отверстия внутреннего кольца подшипника - d = 35 мм;

8. номинальный диаметр наружной цилиндрической поверхности наружного кольца – D = 62 мм;

9. номинальная ширина подшипника - B = 14 мм;

10. номинальная высота монтажной фаски - r = 1, 5 мм;

11. режим работы - легкий;

12. характеристика передачи – быстроходная, реверсивная;

Определяем виды нагружения колец подшипника (местное, циркуляционное, колебательное). Так как передача крутящего момента осуществляется цилиндрическими зубчатыми колёсами, то в зубчатом зацеплении действует радиальная нагрузка, постоянная по направлению и по значению. Вал вращается, а корпус неподвижен, следовательно, внутреннее кольцо испытывает циркуляционное нагружение, а наружное кольцо – местное.

Учитывая легкий режим работы подшипника назначаем поля допусков:

цапфы вала, сопрягаемой с кольцом подшипника качения – k6 или js6 [15, стр. 83, табл.1]; принимаем k6 [1, стр. 56], которое обеспечивает посадку с натягом, чтобы предотвратить прокручивание внутреннего кольца под действием циркуляционной нагрузки;

отверстия корпуса – H7 или Js7 [15, стр. 88, табл.3]; принимаем H7 [1, стр. 61].

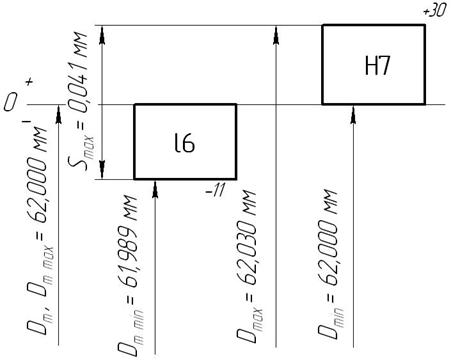

Рисунок 3.2 - Схемы расположения полей допусков: а) поля допусков для посадок валов во внутреннее кольцо подшипника; б) поля допусков для посадок наружного кольца подшипника в корпус.

На чертежах общего вида выбранные посадки подшипника качения обозначаются:

на вал – Ø 35L6/k6, где L6 – поле допуска внутреннего кольца подшипника «нормального» класса точности; k6 – поле допуска вала.

в корпус – Ø 62Н7/l6, где Н7 – поле допуска отверстия корпуса; l6 – поле допуска наружного кольца подшипника «нормального» класса точности.

Определяем предельные размеры средних диаметров колец подшипника качения, и расчеты сводим в табл. 3.1:

d = 35 мм: es = 0 мкм, ei = – 10 мкм [16, стр.10, табл.6];

D = 62 мм: ES = 0 мкм, EI = – 11 мкм [16, стр.11, табл.7].

Предельные размеры:

dm max = d + es = 35, 000 + 0 = 35, 000 мм,

dm min = d + ei = 35, 000 + (– 0, 010) = 34, 990 мм,

Dm max = D + ES = 62, 000 + 0 = 62, 000мм,

Dm min = D + EI = 62, 000 + (– 0, 011) = 61, 989 мм.

Таблица 3.1 - Предельные размеры колец подшипников.

| Размер, мм | ITdm (ITDm), мкм | es (ES), мкм | ei (EI), мкм | dm max (Dm max), мм | dm min (Dm min), мм |

| d (dm) = 30 | – 10 | 35, 000 | 34, 990 | ||

| D (Dm) = 72 | – 11 | 62, 000 | 61, 989 |

Определяем предельные размеры, и расчеты сводим в табл. 3.2:

вала (Ø 35k6):

ITd = IT6 = 16 мкм [3, стр.8, табл.1];

ei = + 2 мкм [3, стр.9, табл.2];

es = ei + IT6 = 2 + 16 = 18 мкм;

dmax = d + es = 35, 000 + 0, 018 = 35, 018 мм;

dmin = d + ei = 35, 000 + 0, 002 = 35, 002 мм.

отверстия корпуса (Ø 62H7):

ITD = IT7 = 30 мкм [3, стр.8, табл.1];

EI = 0 мкм [3, стр.11, табл.3];

ES = EI + IT7 = 0 + 30 = 30 мкм;

Dmax = D + ES = 62, 000 + 0, 030 = 62, 030 мм;

Dmin = D + EI = 62, 000 + 0 = 62, 000 мм.

Таблица 3.2 - Предельные размеры цапфы вала и отверстия корпуса.

| Размер, мм | ITd (ITD), мкм | es (ES), мкм | ei (EI), мкм | dmax (Dmax), мм | dmin (Dmin), мм |

| d = 35 | + 18 | + 2 | 35, 018 | 35, 002 | |

| D = 62 | + 30 | 62, 030 | 62, 000 |

Строим схемы расположения полей допусков сопрягаемых деталей подшипникового узла и рассчитываем зазоры (натяги):

По dm (смотри рис.3.3):

Nmax = dmax – dm min = 35, 018 – 34, 990 = 0, 02533 мм = 28 мкм;

Nmin = dmin – dm max = 35, 002 – 35, 000 = 0, 002 мм = 2 мкм;

Ncp = (Nmax + Nmin) / 2 = (28 + 2)/2 = 15 мкм.

Рисунок 3.3 – Схема расположения полей допусков сопряжения Ø 35L6/k6

По Dm (смотри рис.3.4):

Smax = Dmax – Dm min = 62, 030– 61, 989= 0, 043 мм = 41 мкм;

Smin = Dmin – Dm max = 62, 000 – 62, 000 = 0, 000 мм;

Scp = (Smax + Smin)/2 = (41 + 0)/2 = 20, 5 мкм;

TS = ITDm + ITD = 30 + 11 = 41 мкм.

Рисунок 3.4 – Схема расположения полей допусков сопряженияØ 62Н7/l6

Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчетах принимаем среднее значение натяга (Ncp) и среднее значение зазора (Gr cp) в подшипнике как наиболее вероятные.

Ncp = 15 мкм;

Эффективный натяг:

Nэф = 0, 85 * Ncp = 0, 85 * 15= 12, 75 мкм = 0, 01275мм;

Приведенный внутренний диаметр подшипника:

d0 = dm + (Dm – dm)/4 = 35, 000 + (62, 000 – 35, 000) / 4 = 59, 25 мм;

Диаметральная деформация беговой дорожки внутреннего кольца при посадке его с натягом:

Δ d1 = Nэф * dm / d0 = 0, 01275* 35, 000 / 59, 25 = 0, 0075мм = 7, 5 мкм.

По ГОСТ 24810 определяем предельные значения теоретических зазоров (где Gr – начальный радиальный зазор) в подшипнике до сборки (группа зазора – нормальная [17, стр.2, табл.1]) [17, стр.4, табл.2]: Gr min = 6 мкм; Gr mах = 20 мкм.

Средний зазор в подшипнике:

Gr cp = (Gr min + Gr mах) / 2 = (6 + 20) / 2 = 13 мкм.

Зазор в подшипнике качения после посадки с натягом:

Gпос = Gr cp – Δ d1 = 13 – 7, 5= 5, 5 мкм.

Расчёт показывает, что при назначении посадки Ø 35L6/k6 по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным и заклинивания подшипника не должно возникнуть.

По ГОСТ 20226 определяем диаметры заплечиков:

наименьший и наибольший для вала (d = 35, 000мм):  = 37 мм,

= 37 мм,  = 43мм [18, стр.8, табл.4], принимаем

= 43мм [18, стр.8, табл.4], принимаем  = 40 мм, как предпочтительный размер из ряда Ra20.

= 40 мм, как предпочтительный размер из ряда Ra20.

Для внутреннего диаметра корпуса (D=62 мм):  = 56 мм,

= 56 мм,  = 60 мм [18, стр.8, табл.4], принимаем

= 60 мм [18, стр.8, табл.4], принимаем  = 56 мм, как предпочтительный размер из ряда Ra20.

= 56 мм, как предпочтительный размер из ряда Ra20.

Связь между высотными параметрами шероховатости поверхностей и допусками макрогеометрии формально отсутствует, поскольку в ГОСТ 24642-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения» сказано, что шероховатость не входит в погрешности формы. Однако в нем отмечено, что при высотных параметрах шероховатости, соизмеримых с отклонениями формы, их необходимо учитывать. Исходя из этого, назначаем более жесткие требования к шероховатости.

Выбираем требования к шероховатости посадочных поверхностей деталей, сопрягаемых с кольцами подшипника [15, стр.9, табл.3]:

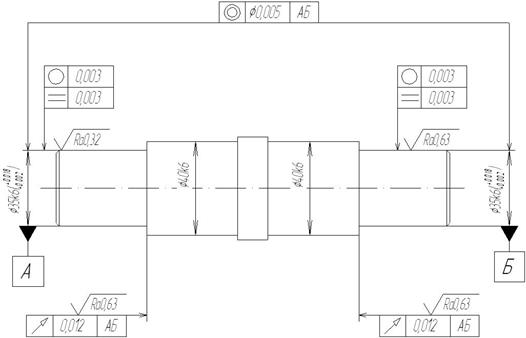

1. посадочной поверхности вала под кольцо подшипника Rа 0, 63, назначаем Rа 0, 32;

2. посадочной поверхности корпуса под кольцо подшипника Rа 0, 63, назначаем Rа 0, 32;

3. торцовой поверхности заплечика вала Rа 1, 25 назначаем Rа 0, 63.

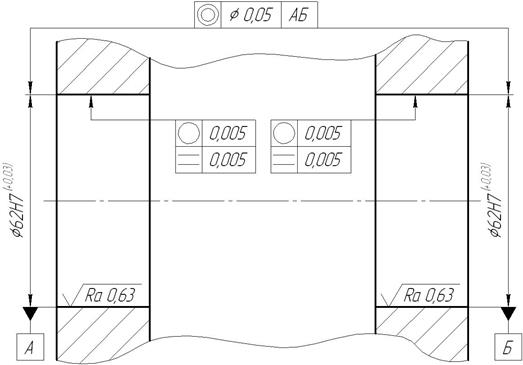

Выбираем требования к форме посадочных поверхностей вала и корпуса, сопрягаемых с кольцами подшипника [15, стр.11, табл.4], и к торцовому биению заплечиков валов и отверстий корпусов. Согласовываем эти требования (из-за ограничения, наложенного стандартом на форму поверхностей, сопрягаемых с подшипниками) со стандартными допусками формы, принимая ближайшее меньшее значений [20, стр.1, табл.1]:

1. допуска круглости посадочной поверхности вала под кольцо подшипника 4 мкм, принимаем 3 мкм;

2. допуска профиля продольного сечения посадочной поверхности вала под кольцо подшипника 4 мкм, принимаем 3 мкм;

3. допуска круглости посадочной поверхности корпуса под кольцо подшипника 6 мкм, принимаем 5 мкм;

4. допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 6 мкм;

5. допуска торцового биения заплечика вала 16 мкм [15, стр.15, табл.5], принимаем 12 мкм;

6. допуска торцового биения заплечика отверстий корпуса 30 мкм [15, стр.16, табл.6], принимаем 25 мкм.

Суммарное допустимое отклонение от соосности, вызванное неблагоприятным сочетанием всех видов погрешностей обработки, сборки и деформации подшипников посадочных поверхностей вала и корпуса под действием нагрузок, оценивается допустимым углом взаимного перекоса θ max между осями внутреннего и наружного колец подшипников качения, смонтированных в подшипниковых узлах: θ max = 8´ [15, стр.23, табл.12].

Определим числовые значения допусков соосности посадочных поверхностей, ужесточая рассчитанный допуск [20, стр.1, табл.1]:

Тсоосн = ХВ1 * В2 / 10,

где ХВ1 – табличные числовые значения допусков соосности, мкм, посадочных поверхностей для валов и для корпусов в подшипниковых узлах различных типов при длине посадочного места В1 = 10 мм (в диаметральном выражении) [15, стр.93, прилож.7];

B2 (B) – номинальная ширина подшипника, мм;

вала ХВ1 = 4 мкм, Тсоосн = 4 * 14/10 = 5, 6 мкм, принимаем Тсоосн= 5 мкм;

корпуса ХВ1 = 8 мкм, Тсоосн = 8 * 14/10 = 11, 2 мкм, принимаем Тсоосн= 10 мкм.

Рисунок 3.5 – Пример обозначения точностных требований к поверхностям вала, сопрягаемым с подшипником качения.

Рисунок 3.6 – Пример обозначения точностных требований к поверхностям отверстий корпуса, сопрягаемым с подшипником качения.

|

|