Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины для приготовления бетонных и растворных смесей 3 страница

|

|

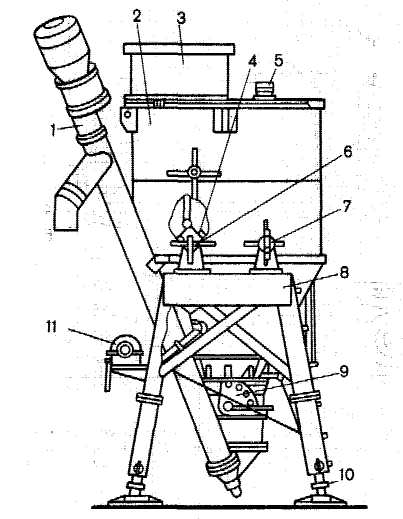

Рис. 29. Склад цемента установки СБ-140А:

1-конвейер; 2-бункер; 3-фильтр; 4-сводообрушитель; 5- указатель уровня; 6- цапфа; 7- фиксатор; 8- рама; 9-затвор; 10-опора; 11-механизм подъема

В комплект пневмооборудования установки входят: компрессор, пневмораспределители с электромагнитным управлением пневмоцилиндров, пневмокамер, маслораспылителя и фильтра влагоотделителя. При отрицательных температурах установка эксплуатируется с использованием обогревающих устройств. Днище бетоносмесителя, дозатор жидкости, шкаф для пневмораспределителей и кабина обогреваются электронагревателями.

Запуск установки в работу осуществляется с пульта управления. Система управления релейно-контактная и обеспечивает два режима работы: основной автоматический и ручной, используемый как наладочный. Для обеспечения работы установки в автоматическом режиме следует переключателем выбрать необходимое время перемешивания смеси в бетоносмесителе, установить ручку переключателя на пульте в положение, соответствующее автоматическому режиму. Работа установки в автоматическом режиме начинается с дозирования компонентов. Включается шнековый питатель цемента, открывается впускной затвор дозатора жидкости и последовательно затворы трех фракций заполнителей. По достижении заданной массы каждого из компонентов подача их прекращается. Загруженный скиповый ковш поднимается к бетоносмесителю. Начинается выгрузка компонентов из скипового ковша и из дозаторов цемента и жидкости в чашу бетоносмесителя.

Лекция 7. Бетоносмесительные установки

Бетонорастворосмесительная установка СБ-134 производительностью 20 м3/ч представляет собой комплексное оборудование партерного типа с секторным складом заполнителей и предназначена для приготовления подвижных бетонных смесей и растворов на объектах промышленного и жилищного строительства при положительной температуре наружного воздуха.

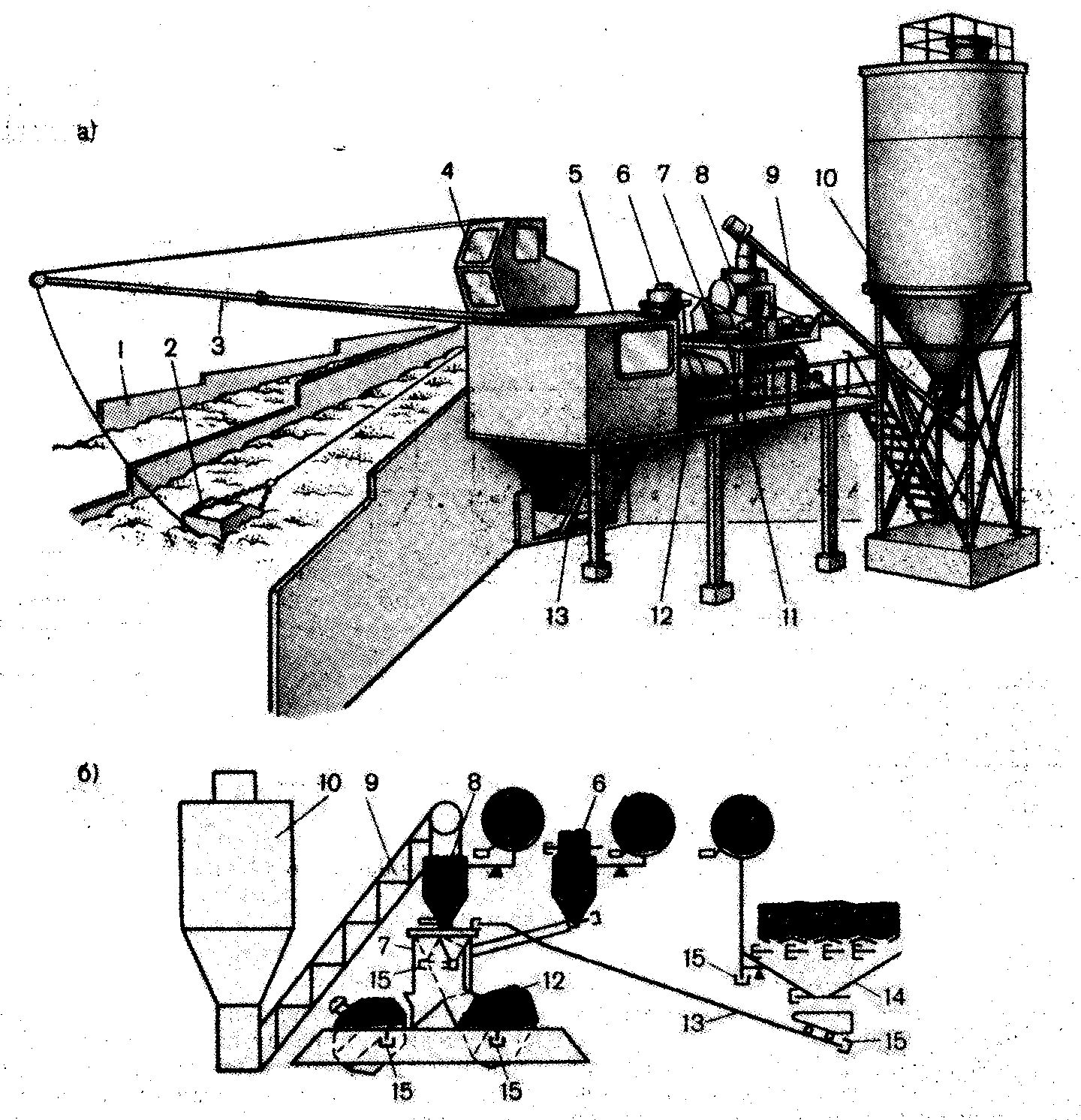

Рис. 30. Бетоносмесительная установка СБ-134:

а-общий вид; б-технологическая схема;

1-склад заполнителей; 2-ковш; 3-стрела; 4, 5-кабина; 6, 8-дозаторы; 7-воронка; 9-конвейер; 10-силос; 11-рама; 12-смеситель; 13-направляющая; 14-дозатор заполнителей с бункером;

15-преобразователи положения исполнительных механизмов

Состоит установка (рис. 30) из четырех блоков. Первый блок – смесительно-дозировочный – включает в себя раму, кабину, два смесителя СБ-91А, распределительную воронку, два дозатора (воды ДЖ-200Д и цемента ДЦ-200Д), и скиповый подъемник с направляющими. Второй блок – склад цемента вместимостью 22м3 – состоит из силоса и винтового конвейера. Третий блок – склад заполнителей вместимостью 230м3 – включает в себя секторный распределитель, на котором смонтировано опорно-поворотное устройство стрелового скрепера с кабиной, стрелой и ковшом. Четвертый блок – дозатор заполнителей ДИ-1200Д с бункером, которые расположены под секторным распределителем.

Блочная конструкция позволяет значительно сократить сроки монтажа установки на строительных объектах, что важно при частом перебазировании.

Работа бетоносмесительной установки начинается с заполнения ячеек секторного распределителя заполнителями (песком, щебнем, гравием) и силоса цементом. Затем песок и щебень подают к загрузочным окнам питателей скрепером, управляемым машинистом из кабины. Цемент загружают в силос несколькими автоцементовозами, что позволяет создавать запас вяжущих для бесперебойной работы установки.

Щебень и песок через пневмоприводные затворы секторного распределителя попадают в бункер дозатора, а оттуда в ковш скипового подъемника. Отдозированные на один замес песок и щебень подаются скиповым подъемником вверх к распределительной воронке. Одновременно с этим дозируются цемент и вода. В момент опрокидования скипового ковша с заполнителями открываются выпускные заслонки дозаторов цемента и воды и все компоненты смеси общим потоком через распределительную воронку направляются в смеситель. После опорожнения скиповый ковш опускается за новыми дозами щебня и песка, а смесительный барабан продолжает вращаться до готовности смеси. После этого он отходит от распределительной воронки и дойдя до упора, наклоняется для выгрузки готового замеса в бетонотранспортное средство. Второй смесительный барабан подходит к распределительной воронке, и цикл повторяется.

Смесители откатываются и опрокидываются с помощью гидравлического привода с автономной гидросистемой, работающей под давлением 4 МПа. Система включает в себя лопастной насос и четыре гидроцилиндра. Гидросистема поворота стрелового скрепера, работающая под давлением 3 МПа, состоит из лопастного насоса и одного гидроцилиндра и управляется из кабины скрепера.

Пневмосистема установки, давление которой составляет 0, 6 МПа, включает в себя компрессор, пневмокамеры и пненмоцилиндры.

Автоматизированная бетонорастворосмесительиая установка СБ - 145 - 3 производительностью 40 м3/ч с двухступенчатой подачей компонентов имеет зимнее исполнение, микропроцессорную систему управления и обеспечивает многомарочный (30 и более смеси) режим работы. Установка выполнена блочно-модульной и состоит из семи укрупненных и утепленных блоков-модулей: расходных бункеров заполнителей, конвейерного, дозировочно-смесительного, силосов цемента, опорного, химических добавок и управления. Основное технологическое оборудование установки – смеситель СБ-138Б и комплекс дозаторов КД-1500-1 на тензометрических датчиках

Структурно-технологическая схема установки показана на рис. 31. Работает установка следующим образом. Четыре расходных бункера 15 для заполнителей загружаются погрузчиком 16. В один из бункеров загружается фракция песка, в три других – фракции щебня соответственно крупностью 5...20; 20...40 и 40...70 мм. При приготовлении растворов используют два бункера для песка различных фракций.

Рис. 31. Бетоносмесительная установка СБ145-3

Заполнение бункеров контролируют датчики 14. Температуру заполнителей контролирует датчик 22, а их влажность фиксирует влагомер 13. Дозирование заполнителей осуществляется ленточными питателями 19 в тензометрическом дозаторе 21. Цемент из силоса 1 винтовым питателем 3 подается в тензометрический дозатор цемента 12 типа ДТЦ-500. При достижении заданной массы цемента винтовой питатель автоматически отключается. Уровень цемента в силосах контролируют датчиками 2. Вода из бойлера 5 подается в тензометрический дозатор 6 типа ДТЖ-200Д. Температура воды фиксируется датчиком 4. Добавки последовательно подаются из емкостей 17 насосами 18 в тензометрический дозатор 10 типа ДТЖ-100. Заданная по рецепту смеси масса в дозаторах фиксируется тензодатчиками 11. По окончании дозирования всех компонентов осуществляется разгрузка дозаторов и подача компонентов смеси в разгруженный смеситель 7 с закрытым затвором. Команды на дозирование и подачу компонентов в смеситель подаются с микропроцессорного пульта 8. При этом включается горизонтальный разгрузочный конвейер 20 и отдозированный заполнитель по наклонному конвейеру 9 поступает в смеситель, куда одновременно подается цемент и сливаются вода и химические добавки. После разгрузки дозаторов цикл дозирования повторяется снова. Длительность одного замеса зависит от рецептуры смеси. Требуемое количество замесов определяется вместимостью специализированных транспортных средств и их количества на месте выдачи готовой смеси. Обслуживают установку два оператора.

Бетоносмесительные установки башенного типа. Такими установками оборудуют бетонные заводы и бетоносмесительные цехи заводов железобетонных изделий. Различают одно-, двух- и трех-секционные установки. Конструктивно односекционные бетоносмесительные установки и секции двух- и трехсекционных бетоносмесительных установок выполнены по одной схеме. Различаются они по типу технологического оборудования и производительности.

Бетоносмесительная установка СБ-6В-2 производительностью 16 м3/ч — цикличная инвентарная с одноступенчатой подачей исходных материалов. Она представляет собой сооружение башенного типа с металлическим сборноразборным каркасом, к которому примыкает наклонная галерея для ленточного конвейера. Работает установка следующим образом.

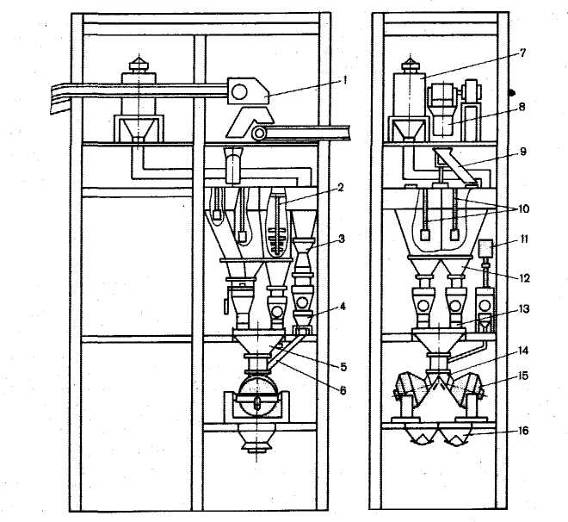

Рис. 32. Схема одноступенчатого (высотного) завода СБ-6В-2:

1-конвеер; 2-обрушитель сводов песка; 3, 12-переходные патрубки;

4-распределитель цемента; 5, 9-воронки; 6, 13-течки; 7-циклон;

8, 14-загркзочные устройства; 10-опоры для указателей уровней;

11-бак жидких добавок и воды; 15-смеситель; 16-бункер готовой смеси

Заполнители четырех фракций по наклонной галерее ленточным конвейером 1 (рис. 32) подают в поворотную воронку 9 с пневмоприводом, которая в зависимости от вида заполнителей направляет их в соответствующий бункер. Из бункеров заполнители по переходным патрубкам поступают в дозаторы, где взвешиваются и по течкам направляются в сборную воронку 5 с перекидным клапаном, а оттуда по течке – в смесители 15 типа СБ-91Б.

Цемент из силосов пневматическим способом поступает наверх в циклон 7. Образующаяся при этом пыль улавливается фильтрами и возвращается в расходные бункера. Далее цемент винтовым реверсивным конвейером распределяется в тот или другой бункер, из которых по переходным патрубкам 3 поступает в дозатор, где взвешивается и по двухрукавной течке 6 направляется в бетоносмесители 15. Вода и жидкие добавки, поступающие из расходных бункеров, взвешиваются дозаторами и по трубопроводу подаются в бетоносмесители.

Расходные бункера заполнителей, цемента и жидкостей оборудованы указателями уровней, регулирующими подачу материалов в бункера. Образование сводов в бункерах песка предупреждает сводообрушитель 2, а сводов цемента – сводообрушители аэрационного типа.

Чтобы предупредить пыление при загрузке составляющих в бетоносмеситель, предусмотрен вытяжной вентилятор, откачивающий запыленный воздух в циклон 7. После прохождения фильтров цемент возвращается в расходные бункера.

Приготовленная смесь выгружается в бункер 16 выдачи готовой смеси, а оттуда – в транспортные средства.

Механизмами односекционного завода управляют с двух пультов: надбункерного, где расположен пульт управления механизмами этого отделения, и дозировочного, где находится пульт управления механизмами дозировочного и смесительного отделений. Последний расположен таким образом, что дозировщик может наблюдать за показаниями стрелок циферблатных указателей. Мощность электродвигателей установки 31, 5 кВт.

Лекция 8. Машины и оборудование для транспортирования бетонных и растворных смесей

Для транспортирования товарных бетонных и растворных смесей на расстояния более 1 км от смесительных установок и заводов на строительные объекты применяют специализированные автотранспортные средства на базе шасси грузовых автомобилей – автобетоносмесители, автобетоновозы и авторастворовозы, оснащенные технологическим оборудованием для предотвращения потерь и сохранения качества смесей в пути следования. В некоторых случаях жесткие смеси перевозят в специально оборудованных автосамосвалах. На крупных стройках смеси перевозят в бункерах, бадьях, контейнерах, установленных в кузовах автомобилей или на железнодорожных платформах. Транспортирование смесей к месту укладки на небольшие расстояния во внутрипостроечных условиях осуществляется наиболее эффективно средствами трубного транспорта – бетоно- и растворонасосами, бетоно- и растворонагнетателями. При транспортировании по трубам обеспечивается непрерывность перемещения смеси в горизонтальном и вертикальном направлениях, сохраняется качество смеси и сводятся к минимуму ее потери. Трубный транспорт позволяет доставлять смеси в труднодоступные места и вести работы по их укладке в стесненных условиях.

На качество смесей, перевозимых специализированным автотранспортом, влияют продолжительность перевозки, температура смеси и окружающей среды, состояние дорожного покрытия.

Авторастворовозы применяют для транспортирования со скоростью до 65 км/ч качественных строительных растворов различной подвижности (5...13 см) с механическим побуждением в пути следования и порционной выдачи смеси на строительных объектах в приемные емкости растворонасосов, штукатурных агрегатов и станции, промежуточные расходные бункера и бадьи. Перемешивание раствора в пути следования обеспечивается шнековыми или лопастными побудителями, порционная выдача раствора – шиберными отсекателями (заслонками). Побудители и отсекатели имеют гидравлический привод. Авторастворовозы оборудуются бортовым устройством промыва цистерны водой, подогреваемой выхлопными газами, что облегчает уход за цистерной и препятствует нарастанию скелетного остатка на ее стенках. Они работают при температуре окружающей среды от – 20 до + 40 °С.

Главным параметром авторастворовозов является полезная вместимость цистерны (объем перевозимой смеси) в м3.

Промышленность выпускает авторастворовозы с полезной вместимостью цистерны 2, 5...4, 6 м3.

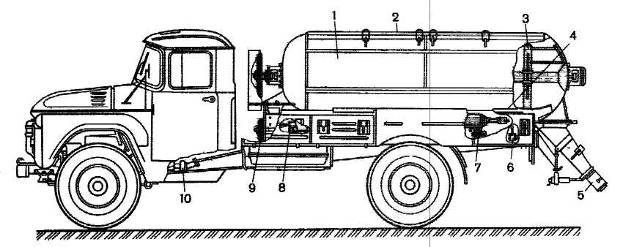

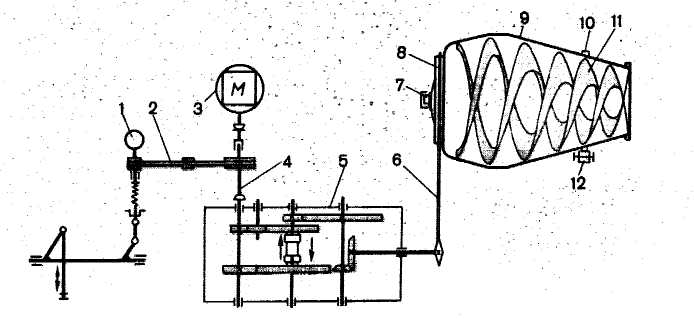

Авторастворовоз СБ-89В (рис. 33) состоит из комплекта технологического оборудования, установленного на шасси автомобиля ЗИЛ-431412. В комплект оборудования входит горизонтально установленная цистерна полезной вместимостью 2, 5 м3 с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель со спиралеобразной лопастью (рис. 34) для перемешивания раствора во избежание его расслаивания при транспортировке. Раствор в цистерну загружается сверху при открытых откидных двустворчатых крышках. Разгружается раствор через разгрузочное устройство, снабженное пневмоуправляемой шиберной заслонкой и разгрузочными лотками. К разгрузочному устройству шарнирно прикреплен дополнительный поворотный лоток.

Рис. 33. Авторастворовоз СБ-89В:

1-цистерна; 2-крышка; 3-побудитель; 4-платформа; 5-разгрузочное устройство;

6-рукояткауправления; 7-затвор; 8-гидрораспределитель; 9-привод побудителя;

10-коробка отбора мощьности

Рис. 34. Цистерна с побудителем авторастворовоза СБ-89В:

1-цистерна; 2-лопастной вал (побудитель); 3-стойка; 4-лопасть; 5-подшипник

Лопастной вал побудителя приводится во вращение с частотой 5...15 мин-1 от гидромотора через закрытую зубчатую передачу. Привод насоса гидросистемы осуществляется от двигателя базовой машины через коробку отбора мощности. При вращении вала побудителя по часовой стрелке осуществляется побуждение растворной смеси, предупреждающее ее расслаивание. При вращении в обратную сторону побудитель обеспечивает подачу растворной смеси к разгрузочному устройству.

Управляют работой побудителя с помощью гидрораспределителей как с панели управления, так и из кабины в водителя.

Механическая система разгрузки цистерны с управляемой шиберной заслонкой позволяет выдавать раствор порциями и за один рейс машины обслуживать несколько строительных объектов.

Автобетоновозы применяют для перевозки товарных бетонных смесей на расстояния до 5...10км. Рабочим органом автобетоновозов является опрокидной кузов каплеобразной формы с высокими бортами, наклоняемой назад гидроподъемником при разгрузке на угол до 90°. Автобетоновозы оборудуются устройствами для промывки кузова, обогрева кузова выхлопными газами, встряхивания кузова при разгрузке. Главным параметром автобетоновозов является полезная вместимость кузова (объем перевозимой бетонной смеси) в м3. Современные автобетоновозы конструктивно подобны и максимально унифицированы.

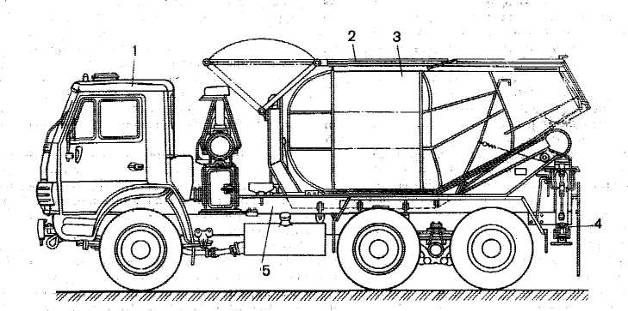

Рис. 35. Автобетоновоз СБ-124

Автобетоновоз СБ-124 (рис. 35) смонтирован на базе шасси 1 автомобиля КамАЗ-5511 и оборудован кузовом 3 полезной вместимостью 4 м3. Кузов наклоняется назад при разгрузке относительно опорной рамы 5 на угол до 90° двумя телескопическими гидроцилиндрами. Для обеспечения устойчивости автобетоновоза при подъеме кузова и разгрузки заднего моста шасси машина оборудована двумя гидродомкратами 4. Гидроцилиндры и гидродомкраты работают от гидросистемы базового шасси. Кузов сужен к разгрузочному отверстию, расположенному выше уровня транспортируемой смеси, что практически исключает потери смеси в пути. Для полной выгрузки смеси без применения ручного труда кузов снабжен встроенным вибратором с гидравлическим приводом, встряхивающим кузов в любых положениях в процессе подъема и опускания. Для предохранения перевозимой смеси от воздействия атмосферных осадков, ветра и высоких температур кузов сверху закрывается крышкой 2, а для предохранения смеси от воздействия низких отрицательных температур кузов имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Рабочий цикл по доставке смеси автобетоновозом включает в себя следующие технологические операции: загрузку готовой смеси на заводе, закрывание кузова крышкой, собственно транспортирование, выгрузку смеси путем опрокидывания кузова, очистку внутренней поверхности кузова, возврат его в исходное положение и поездку за новой порцией смеси. Доставляемая автобетоновозами смесь разгружается непосредственно на месте укладки или в промежуточные емкости — бункера, бадьи и др.

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

Главным параметром автобетоносмесителей является объем готового замеса (в м3). Технологическое оборудование отечественных автобетоносмесителей имеет одинаковую конструкцию и максимально унифицировано. Автобетоносмесители работают при температуре окружающего воздуха от –30 до +40 °С.

Автобетоносмеситель СБ-92-1А (рис. 36) с объемом готового замеса 4м3 смонтирован на шасси 1 грузового автомобиля КамАЗ-5511. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана, дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 11. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной 5 и разгрузочной 6 воронок, складного лотка 7 переменной длины и поворотного устройства 8. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°. На внутренней поверхности барабана укреплены две спиральные лопасти 11 (рис. 37), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану 9 сообщается от индивидуального дизельного двигателя 3 через реверсивный зубчатый редуктор 5 и цепную передачу 6, ведомая звездочка 8 которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой 7, а сзади – гладким бандажом 10 на опорные ролики 12, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10...15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом 1 через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя 3 через карданный вал 4 и клиноременную передачу 2. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Рис. 36. Автобетоносмеситель СБ-92-1А

Рис. 37. Кинематическая схема автобетоносмесителя СБ-92-1А

Автобетоносмеситель СБ-159А на шасси автомобиля КамАЗ-5511 с объемом готового замеса барабана 5м3 отличается от автобетоносмесителя СБ-92-1А системой привода барабана и отбора мощности, а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0...20 мин-1. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал. Техническая часовая производительность автобетоносмесителя (м3/ч)

где V – вместимость барабана, м3; Коб – коэффициент использования геометрического объема, представляющего отношение объема сухих составляющих, загружаемых в барабан, к геометрическому его объему; Квых — коэффициент, характеризующий выход смеси и определяемый отношением ее объема к объему сухих составляющих; Тц — продолжительность цикла автобетоносмесителя, мин,

где L – дальность перевозки смеси, км; vгр и vпор – скорость движения автобетоносмесителя в груженом и порожнем состояниях; км/ч; tз — продолжительность загрузки барабана сухими составляющими, мин; tр и tп — продолжительность разгрузочных и промывочных операций, мин.

При перевозке автобетоносмесителем готовой бетонной смеси коэффициент Квых принимают равным единице.

Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6...12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Отечественные автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми бетононасосами.

Бетононасос (рис. 38) состоит из двух бетонотранспортных цилиндров 6, поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров 10, осуществляя попеременно такт всасывания смеси из приемной воронки 3 и такт нагнетания ее в бетоновод 1. Движение поршней согласовано с работой поворотного бетонораспределительного устройства 2, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров 12. Когда в одном из бетонотранспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод 1.

В конце хода нагнетания распределительное устройство изменяет свое положение одновременно с переключением хода приводных гидроцилиндров с помощью следящей системы.

Приемная воронка оборудована в верхней части решеткой 4, в нижней — лопастным побудителем с приводом 11.

Бетонотранспортные цилиндры помещены в корпус 5, имеющий резервуар 8 для промывочной воды и сообщающийся со штоковыми полостями бетонотранспортных цилиндров. При замене промывочную воду сливают через спускное отверстие, перекрываемое крышкой с рукояткой 7. Бетононасос снабжен электрогидравлическим блоком управления 9.

Рис. 38. Бетононасос

Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать рабочее давление и производительность машины. Двухпоршневые бетононасосы с гидравлическим приводом обеспечивают диапазон регулирования объемной подачи от 5 до 65 м3/ч при максимальной дальности подачи до 400 м по горизонтали и до 80 м по вертикали.

Техническая производительность (м3/ч) поршневых бетононасосов

где А — площадь поперечного сечения поршня, м2: l — длина хода поршня, м; n — число двойных ходов поршня, с-1; Кн = 0, 8...0, 9 — коэффициент наполнения смесью бетонотранснортного цилиндра.

Главным параметром автобетононасосов является объемная подача (производительность) в м3/ч.

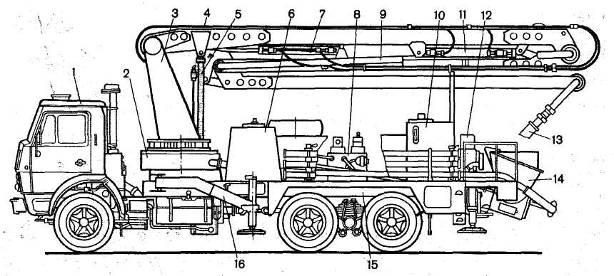

Автобетононасос СБ-126Б (рис. 39) подает товарный бетон в горизонтальном и вертикальном направлениях к месту укладки с помощью распределительной стрелы 4 с бетоноводом 9 или инвентарного бетоновода. Распределительная стрела состоит из трех шарнирно сочлененных секций, движение которым в вертикальной плоскости сообщается гидроцилиндрами двустороннего действия 5, 7 и 11. Стрела монтируется на поворотной колонне 3, опирающейся на раму 15 шасси 1 через опорно-поворотное устройство 2, поворачивается в плане на 360° гидравлическим поворотным механизмом и имеет радиус действия до 19 м. Прикрепленный к стреле шарнирно сочлененный секционный бетоновод 9 заканчивается гибким шлангом 13. Бетонная смесь подается в приемную воронку 14 бетононасоса 8 из автобетоносмесителя или автобетоновоза. При работе автобетононасос опирается на выносные гидравлические опоры 16. Автобетононасосы имеют переносной пульт дистанционного управления движениями стрелы, расходом бетонной смеси и включением-выключением бетононасоса, что позволяет машинисту находиться вблизи места укладки смеси.

Рис. 39. Автобетононасос СБ-126Б:

1-шасси; 2-опорно-поворотное устройство; 3-поворотная колонна;

4-распределительная стрела; 5, 7, 11-гидроцилиндры; 6-гидробак;

8-бетононасос; 9-бетоновод; 10-бак для воды; 12-компресор;

13-гибкий рукав; 14-приемная воронка; 15-рама; 16-выносная опора

Лекция 9. Машины для укладки и уплотнения бетонных смесей

При укладке бетонную смесь уплотняют с целью вытеснения содержащегося в ней воздуха и более компактного расположения составляющих. Уплотняют бетонную смесь вибрированием сообщая ее частицам механические колебания возбудителями которых являются вибраторы. При вибрировании бетонная смесь приобретает повышенную подвижность способствующую вытеснению воздуха и заполнению всех пустот между арматурой и опалубкой. От качества уплотнения зависят прочность и долговечность сооружения или изделия.

Колебания в вибраторах создаются двумя способами вращением закрепленной на валу неуравновешенной массы (дебаланса) и возвратно поступательным направленным перемещением массы. Вращение неуравновешенной массе может сообщаться от различного рода двигателей электрического (электромеханические вибраторы), пневматического (пневматические вибраторы) гидравлического (гидромеханические вибраторы), внутреннего сгорания (моторные вибраторы). Возвратно поступательное движение массе сообщается электромагнитом (электромагнитные вибраторы). Одновальные дебалансные и планетарные вибраторы возбуждают круговые колебания; дебалансные вибраторы с четным количеством валов, маятниковые одновальные и электромагнитные вибраторы — направленные.

В строительстве наибольшее распространение получили электрические и пневматические вибраторы с круговыми колебаниями. По сравнению с электрическими пневматические вибраторы применяются реже, так как они нуждаются в компрессорной установке и при работе издают шум. Электрические вибраторы в индексе модели имеют буквенное обозначение ИВ, пневматические – ВП. Цифровая часть индекса означает номер модели, буквы после цифрового индекса – порядковую модернизацию вибратора. Каждый вибратор характеризуется вынуждающей силой, статическим моментом дебалансов, частотой и амплитудой колебаний.

|

|