Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование для отрезки, отломки листового стекла

|

|

Т.к. лента стекла из машин ВВС выходит в виде непрерывной ленты, то существует необходимость в дополнительных операциях. Это подрезка, отломка и кантование в горизонтальное положение, отрезка бортов, раскрой, упаковка. Для выполнения этих операций на предприятиях используются механизированные линии 4ЛОСТ и 6ЛОСТ, ими комплектуются машины ВВС.

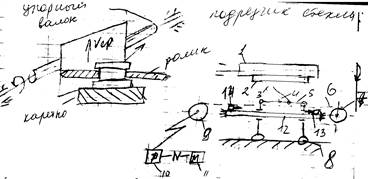

Подрезчик стекла 4ЛОСТ-101.

1 – ролик опорный, 2 – стекло, 3 – ролик отрезной, 4 – пружина, 5 – каретка, 6 – цепь, 7, 9 – звездочки, 8 – ролик каретки, 10 – редуктор, 11 – двигатель, 12 – линейка опорная, 13, 14 – конечные выключатели

Каретка 5 с помощью цепного привода 6 перемещается вдоль опорной линейки 12, на каретке установлен отрезной ролик 3, опирающийся на пружину 4. Благодаря пружине 4 ролик с постоянной нагрузкой прижимается к стеклу во время рабочего хода, с противоположной стороны лента стекла опирается на упорный ролик 1. Каретка может совершать прямой и обратный ход. Это возможно благодаря использованию реверсивного (возвратного) двигателя. Движение цепи 6 обеспечивается этим приводом (двигателем) и редуктором 10. К цепи прикреплена каретка 5. Каретка находится в начальный момент времени в крайнем левом положении, при этом ролик не касается ленты стекла. По команде датчика положения верхнего обреза ленты включается электродвигатель и происходит перемещение каретки с роликом. В результате происходит подрезка стекла. Перемещение каретки с роликом заканчивается, когда она достигнет конечного выключателя 13. В этот момент ролик будет отведен от стекла, и каретка вернется в исходное положение. Направляющая линейка 12 и ролик 3 имеют возможность изменять положение относительно ленты стекла для обеспечения угла реза 90º.

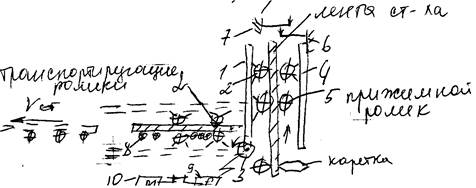

Устройство отломки стекла. Оно входит в состав ЛОСТ и называется ВО-45. Это устройство служит для того, чтобы зажать верхнюю часть ленты стекла после подрезки и, кантуя ее в горизонтальное положение, произвести отломку и затем перевести в горизонтальное положение и переместить на стол раскроя.

Отломщик состоит из рамы в виде металлической конструкции. Рама 1 и 4 (двойная). На рамах закреплены ролики 2 и 5. Рама установлена на валу 3, который связан с электрическим приводом. В процессе подъема ленты стекла с постоянной скоростью. При достижении верхней кромкой ленты конечного выключателя 6 происходит включение подрезчика и на ленте образуется рез; включается система зажима стекла между роликами рам. При достижении кромкой стекла датчика 7 и включается привод 10. Вал 3 вместе с рамами и стеклом поворачивается, стекло отламывается по этому резу и переводится в горизонтальное положение. Лист стекла попадает на откатной роликовый транспортер 8. Ролики отпускают стекло, стекло по рольгангу удаляется, а привод возвращает рамы в исходное положение. Процесс возобновляется. При таком способе листы имеют ширину 2200мм, высота – 1600-2200 мм, толщина – 8-24 мм. Время поворота рамы на 90º - 6 сек.

Дальнейшая обработка включает:

- надрез и отломку бортов;

- раскрой листа.

Устройство состоит из роликового конвейера и механизмов отрезки и отломки бортов. Привод этого конвейера производится от привода предыдущего устройства.

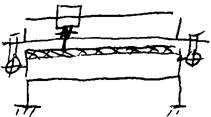

Стол механизированной резки стекла (стол раскроя). Он предназначен для нанесения надрезов на листах стекла и транспортирования на стол разломки. Он представляет собой сварную раму со столешницей в виде короба. В столешнице имеются отверстия, поверх нее наклеен войлок (полимерный материал). Лист стекла ориентируют по трем упорам, установленным на столе. Надрезы производят с помощью продольнопоперечных портативных мостов с отрезными головками.

Работа стола заключается в следующем: лист стекла без бортов с конвейера поступает на стол резки, его ориентируют по упорам. Мост с отрезной головкой находится вне пределов стекла. При работе двумя мостами отключают подачу воздуха под стекло. Далее включается система упоров. Стекло фиксируется; включается привод моста поперечной резки. Мост перемещается по направляющим и в конце пути проходит два датчика: первый дает импульс на торможение, второй – на точную остановку. Головка поперечной резки опускается, отрезной ролик входит в контакт со стеклом, с помощью реле времени включается привод моста на обратный ход, во время которого наносится линия реза.

Оборудование для вырезки дисков из технического стекла

Для приборостроительной промышленности изготавливают диски из листового стекла d=30-300 мм. Стекла должны иметь правильную форму, определенную точность и обработанные торцы. В качестве режущего инструмента используют одиночные алмазные зерна, кольцевые алмазные сверла, твердосплавные ролики, ультразвуковой и лазерный инструмент. Технологический процесс складывается из следующих операций:

1) нанесение на стекло кругового реза;

2) подбивка по контуру надреза

3) нанесение дополнительного реза до края заготовки;

4) отделение облоя и обработка кромок.

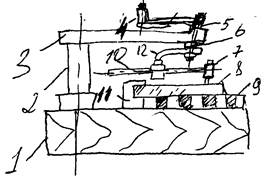

Схема циркульного механизма для вырезки круглых стекол.

1 – основание, 2 – стойка, 3 – траверса (кронштейн), 4 – ручка, 5 – пружина, 6 – ось, 7 – оправка режущим инструментом, 8 – стекло, 9 – войлок, 10 – штанга, 11 – фиксатор, 12 – державка.

Механизм состоит из основания 1, на котором закреплена стойка 2 с кронштейном 3, на конце которого имеется отверстие. Сквозь это отверстие проходит ось 6. Между ручкой 4 и кронштейном 3 установлена пружина 5. Оправка 7 с инструментом закреплена на штанге 10, которая входит в державку 12. Перемещая штангу 10 в державке 12, меняют радиус вырезаемых дисков. Стекло 8 фиксируется фиксатором 11 на подложке 9.

Установленная заготовка 8 на подложке 9 фиксируется. Оператор нажимает на ручку и доводит режущий инструмент до соприкосновения со стеклом, поворачивая рукоятку, делает круговой надрез и отпускает ее. Затем стекло удаляется, подбивается, вытаскивается и получается диск.

СРКС. Станок резки круглых стекол служит для механизированной вырезки круглых стекло. Состоит из станины в виде металлоконструкции, на которой установлен пластинчатый транспортер. Металлоконструкция снабжена столом и системой фиксации стекла. Над столом на трех вертикальных стойках закреплены шпиндельные головки, на валах которых в державках крепится режущий инструмент. Шпиндель подпружинен. Каждая шпиндельная головка снабжена индивидуальным приводом. Конвейер совершает периодические движения. Заготовка стекла укладывается на транспортер и дойдя до стола под шпиндельными головками останавливается. Стекло фиксируется, головки опускаются, режущий инструмент делает один оборот. Затем пружина возвращает головки в исходное состояние, транспортер перемещается вновь на один шаг. После того, как лист стекла будет полностью обработан, на нем делают надрезы до кромки стекла, подбивают и удаляют готовые диски.

Оборудование для производства безопасного стекла

Закаленное стекло – стекло любого состава, подвергнутое нагреванию и быстрому охлаждению воздухом; в результате этого наружные слои стекла приходят в состояние сильного сжатия, а внутренние – растяжения. Такая система напряжений в стекле обеспечивает высокую механическую и термическую прочность.

Технологический процесс получения закаленного стекла:

1) разрезка листового стекла на форматы с учетом удлинения (до 2 мм);

2) притупление острых кромок;

3) промывка и просушка воздухом (t=100-120º C);

4) Закалка:

а) нагрев листов в электрических печах до t=620-660º C;

б) охлаждение воздухом в обдувочных камерах;

Закалку можно производить в вертикальных и горизонтальных печах.

Одновременно с закалкой производят моллирование. Также в печах горизонтальных и вертикальных.

Моллирование – это процесс изгибания листового стекла. Моллирование может быть естественным, получаемым за счет силы тяжести стекла и принудительным, производимым с помощью прессования. Моллирование выполняется непосредственно в печах и в механизмах прессования.

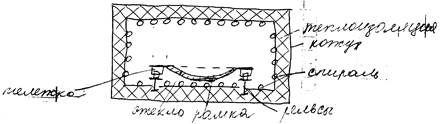

Вертикальная нагревательная печь.

Корпус печи состоит из наружного металлического кожуха и многослойной стенки (внутренней), состоящей из трех типов огнеупоров. На внутренних стенках печи закреплены кронштейны из керамики, имеющие определенную конфигурацию, которая позволяет закреплять на них электрическую спираль. Корпус состоит из двух частей: подвижной и неподвижной. Подвижная часть установлена на тележке с индивидуальным приводом, она может отходить от неподвижной части на расстояние 0, 5 м. Это сделано, чтобы производить ремонт печи, замену нагревательных спиралей, чтобы удалять обломки стекла в случае обрыва листа. Вдоль печи перемещается тележка с захватом для стекла. Тележка может выходить за габариты печи. Равномерность температуры во всех точках рабочего пространства печи достигается за счет изменения плотности навивки спирали. В печи установлены термопары на трех уровнях по всей длине печи. Перепад температур в верхней и нижней зонах и по всей длине печи не превышает 10º С. Стекло хранится в захвате вне печи и перемещается тележкой вдоль печи. После прохождения термообработки стекло подвергают обдуву в обдувочной камере.

Существует два вида обдувочных камер:

- с возвратно-поступательным движением стекла;

- с вращательным движением стекла.

Для закалки используется специальным образом подготовленный воздух, прошедший осушку и очистку. Обдувочные решетки содержат привод и устройство для подвода воздуха на охлаждение.

Печь горизонтальная для закалки и моллирования стекол

Печь состоит из металлического кожуха, внутренняя часть его выполнена из огнеупорных материалов. На внутренних стенках печи установлены кронштейны кермаические, на которых уложены электрические спирали. Спирали располагаются на своде печи, на поде и боковых стенках. Внутри печи проходит рельсовый путь, на котором перемещаются тележки со штыревыми рамками.

Конфигурация штыревой рамки соответствует конфигурации будущего гнутого стекла. Тележка и рамки из жаропрочных и жаростойких сталей.

Оборудование для производства многослойного стекла. Триплекс

Технология производства стекла триплекс заключается в том, что заготовка стекла проходит контроль по оптическим и механическим характеристикам и поступает на вырезку по шаблонам. После обработки кромок стекло подается на промывку водой с температурой 40-50º С. Далее стекло поступает на моллирование. Следующий этап – дополнительный контроль по шаблону. Затем вновь мойка, и стекло поступает на сборку пакетов.

Второй составляющей триплекса является полимерная пленка, в качестве таковой используют поливинилбутиральную пленку, полиуретановый эластомер. Применяемые пленки должны иметь высокую прозрачность, быть свето-, тепло-, влагоустойчивыми, обладать высокой адгезией к стеклу. Пленка перед подачей ее для производства пакетов проходит мойку и сушку. Сушка пленки производится в машине, которая входит в состав поточной линии производства триплекса.

Стекло и пленка по конвейеру подаются на конвейер сборки пакетов. Внутренние поверхности стекол и пленка обрабатываются спиртом. Сборка осуществляется в две стадии:

1) одинарная (двойная) подпрессовка для выдавливания воздуха;

2) подпрессовка с подогревом для оклеивания.

Подпрессовка производится с помощью коландров.

Коландры – это многовалковые машины с механизмом, позволяющим сближать валки до требуемого положения. Подпрессовка осуществляется в зазоре между валками при подаче туда пакета.

После прохождения коландрирования стеклопакеты помещаются на специальные тележки и подаются в автоклав.

Автоклав – это толстостенный герметичный сосуд, в котором можно создавать высокие давления и температуры. Для этих целей автоклав снабжен системой подачи горячего воздуха или системой радиатор-вентилятор В автоклаве создаются давления 1, 8МПа и температуры 50 – 60º С. При таком режиме происходит процесс в течение 15 минут. Затем подачу горячего воздуха прекращают (отключают вентилятор-радиатор), поднимают давление до 1.8МПа и выдерживают 5-10 минут. По прошествии этого времени давление сбрасывают, автоклав открывают, и стеллаж со стеклом выкатывают наружу.

Оборудование для производства зеркал

Для производства зеркал используется листовое стекло с хорошими оптическими характеристиками. Процесс изготовления зеркал складывается из трех операций:

1) вырезка и подготовка стекла;

2) нанесение отражающего металлизированного слоя;

3) нанесение защитного покрытия на металлизированный слой.

Нанесение отражающего слоя производят способом термического испарения в вакууме алюминиевой фольги в установках периодического действия. В качестве электродов-испарителей используется вольфрамовая проволока, на которую навивается алюминиевая фольга. Электроды-испарители подсоединяют к электрической системе и работают как электрическое сопротивление (спираль).

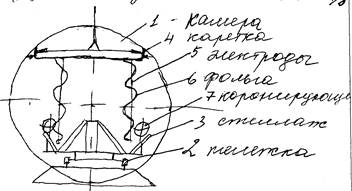

Для нанесения металлизированного слоя используется вакуумная установка УВ-18М.

1 – камера, 2 – тележка, 3 – стеллаж, 4 – камера, 5 – электроды, 6 – фольга, 7 – коронирующий электрод.

Процесс осаждения алюминия происходит в установках периодического действия под вакуумом. Установка УВ-18М барабанного типа с системой герметизации крышки. Вакуум создается за счет вакуум-насосной установки. Стекла устанавливаются на стеллажах, которые находятся на тележке. Тележка закатывается по рельсам внутрь камеры. В верхней части камеры имеется каретка 4, которая с помощью индивидуального привода перемещается вдоль камеры возвратно-поступательными движениями. На каретке установлены электроды-испарители 5. На каждом электроде навита алюминиевая фольга 6. Вдоль стекол в нижней части корпуса установлены коронирующие электроды 7. Камера закрывается, герметизируется, в ней создается разряжение (используется насос ВМ-6Г), подается электрический ток, происходит разогрев испарителей 5, а между электродами 5 и 7 возникает коронный разряд. В результате этих процессов происходит испарение алюминия и его осаждение на стекло. Затем производят отключение вакуум-насоса, открывают корпус и тележку выкатывают наружу. Стекло извлекают и передают на линию нанесения защитного слоя.

Длительность цикла нанесения металла на стекло – 20-60 минут. Защитный слой наносят поверх металлического (отражающего) слоя пульверизацией или в электростатическом поле. В качестве состава защитного слоя используют эмали: ВЛ-515, ЭП-51, НЦ-25, ПФ. Затем зеркало с нанесенным защитным слоем сушится при температуре 70-100º С.

Производство стекловолокна и изделий на его основе

На основе стекломассы возможно получение стекловолокна, которое может быть использовано для получения стеклотканей, световодов, а также для производства теплоизоляционных изделий. Стеклоткань и изделия на ее основе, а также стекловата обладают высокой тепло-, огнестойкостью, низкой теплопроводностью, высоким электрическим сопротивлением. В зависимости от назначения диаметр нитей может быть от 1-3мкм до нескольких десятков мкм. Стекловолокно может быть изготовлено в виде непрерывной или рваной нити. Стекловолокно может быть получено непосредственно из расплава, поступающего из печи или же из ст. штабиков или стеклянных шаров.

Существует три основных способа получения стекловолокна:

1) дутьевой; 2) газоструйный; 3) центробежный.

Производство непрерывной нити

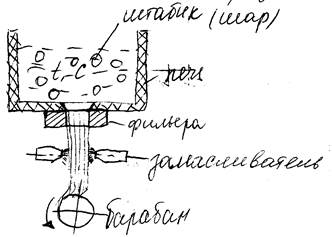

Непрерывная нить изготавливается с помощью фильеры (фильерной пластины) – пластины с отверстиями. Эти пластины содержат до 150 отверстий.

Сама установка представляет собой печь

Установка для непрерывной нити состоит из печи, в которую помещают стеклянные штабики (шары). В донной части печи имеется отверстие для истечения стекломассы. Под этим отверстием располагается фильерная пластина, содержащая 150 и более отверстий. Отверстия выполнены по специальному профилю. Фильерная пластина изготавливается из жаропрочных сталей. Расплав, пройдя через отверстия в фильерной пластине (каждая из нитей) проходит устройство-замасливатель. Он наносит специальный клеевой состав (дикстрин). Замасливание необходимо для облегчения процесса прядения. Затем эти нити наматываются на барабан, затем идут на дальнейшую переработку.

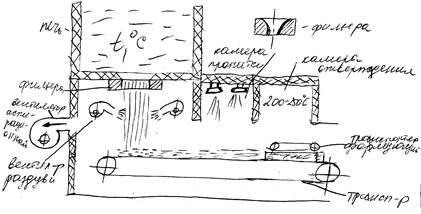

Установка для получения рваной нити и теплоизоляционного материала на ее основе

Установка для получения рваной нити состоит из стекловаренной печи, в поде которой имеется отверстие (очко); к этому отверстию примыкает фильера, через которую свободно истекает расплав стекломассы. Пройдя через фильеру расплав попадает в камеру раздува, где с помощью вентиляторов нити раздуваются и в виде отдельных фрагментов опадают вниз на ленточный транспортер, где накапливается слой определенной толщины. Вентиляторы раздува установлены под углом 15º к вертикальной оси. На транспортере слой обломков стекловолокна толщиной до 100мм перемещается в камеру пропитки. Здесь форсунками он орошается смолами. Пропитанный слой подается в камеру отверждения, где в нижней части над основным транспортером установлен формующий транспортер, придающий массе определенную толщину. В камере отверждения при t=200-250º С проходит процесс полимеризации. Затем полученный материал в виде непрерывной ленты выходит из камеры, охлаждается воздухом и либо наматывается на барабан, либо поступает на стол раскроя, где производят отделение плит, которые затем идут на упаковку.

Стенки камеры раздува выполнены съемными для того, чтобы можно было проводить очистку внутренней поверхности стен.

Получение рваной нити центробежным способом

Расплав из печи подается на керамический диск с канавками, расположенными радиально, и имеющими специальный профиль. Диск установлен в шпинделе центрифуги. При вращении диска с высокой частотой расплав по канавкам от центра перемещается к периферии и выбрасывается в пространство камеры, где происходит раздув расплава вентиляторами. Полученные обломки стекловолокна осыпаются вниз на транспортер.

Оборудование для формования штучных изделий из стекла

В технологии стекла существует два основных направления:

1) непрерывным способом (листовое стекло, трубы);

2) дискретный способ (штучные изделия).

Способы производства штучных изделий:

1) прессование;

2) выдувание;

3) прессовыдувание;

4) вакуумирование;

5) центробежное литье.

Для большинства штучных изделий технологический цикл складывается из следующих операций:

1) организация капли стекломассы требуемой формы и массы;

2) загрузка пульки в форму;

3) замыкание черновой формы;

4) формование горловины;

5) передача пульки в чистовую форму и окончательное формование;

6) выдувание ил вакуумирование;

7) раскрытие формы и удаление готового изделия.

Формование штучных изделий их стекла сопряжено с рядом трудностей:

1) высокие температуры исходной массы;

2) высокая вязкость массы;

3) высокая скорость повышения вязкости с понижением температуры.

В связи с этим каждая технологическая операция должна быть согласована во времени и пространстве. Это может быть достигнуто за счет автоматизации технологического процесса

--//-- (пресс-е, выдув-е, формование на ножке)

Формовое оборудование стекольных производств

Формы для изготовления штучных изделий классифицируются по:

1) характеру производства:

- ручное;

- машинное.

2) по способу формования:

- выдувание;

- прессование и т.д.

3) по конструктивным признакам:

- разъемные;

- неразъемные;

- комбинированные.

4) по числу формующих полостей:

- одно-;

- двух-;

- трехместные.

5) по виду используемого материала:

- чугунные;

- из легированных сталей;

- из цветных металлов и сплавов.

6) по виду охлаждения:

- с воздушным;

- с водным охлаждением.

Формы изготавливают зачастую методом литья с последующей полировкой внутренних полостей. Внутренняя полость форм покрывается смазочной жидкостью, при выгорании которой образуется газовая фаза, препятствующая прилипанию стекла к поверхности форм. В качестве смазывающих материалов используют различные виды технических масел, а также суспензию коллоидного графита (очень эффективен) в веретенном масле. В настоящее время использую различные силиконовые смазочные материалы.

Классификация стеклоформующих машин для производства штучных изделий

Стеклоформующие машины классифицируются по следующим признакам:

1) по характеру материала, из которого формуется изделие:

а) из стекломассы;

б) из стеклозаготовок.

2) по способу изготовления изделий:

а) прессование;

б) прессовыдувание;

в) выдувание;

г) центробежный способ.

3) по способу питания стекломассы:

а) струйное питание;

б) вакуумное;

в) капельное.

4) по конструктивным признакам:

а) роторные машины;

б) конвейерные;

в) секционные.

5) по виду привода:

а) электромеханический привод;

б) пневмопривод;

в) комбинированный.

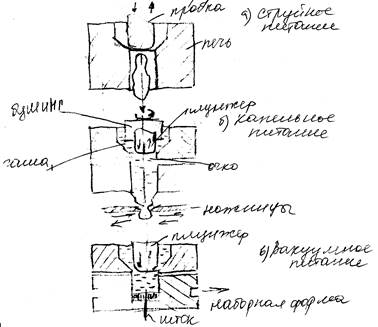

Рассмотрим питатели стеклоформующих машин.

Питатели (фидеры) предназначены для автоматической подачи из печи в форму машины требуемой порции стекломассы с заданной формой.

Струйное питание: стекломассу в форму подают через отверстие в выработочной части печи. Отверстие перекрывается керамической пробкой. Стекломасса свободно истекает через отверстие при поднятой пробке. Данный способ питания применим в том случае, когда есть возможность удаления излишков из формы.

Капельное питание: наиболее точный способ дозирования стекломассы. Они могут быть одно- и двухкапельные. В зависимости от типа питателя масса капли может быть от 100 г до 2 кг. Принцип работы – выработочный канал (фидер) печи имеет отверстие, которое перекрывается перемещаемым в вертикальной плоскости плунжером, вокруг которого вращается бушинг – керамическое кольцо.

При поднятом плунжере стекломасса может свободно вытекать через очко в чаше фидера. Бушинг для гомогенизации стекломассы в зоне очка по температуре. В процессе работы плунжер, принудительно двигаясь вниз, проталкивает стекломассу через очко. Утолщенная струя перемещается вниз. После этого плунжер перемещается вверх. Стекломасса частично втягивается в очко и за счет сил поверхностного натяжения в стекломассе образуется перешеек, на уровне которого размещены ножницы. Они отрезают каплю стекломассы и она попадает в лоток, по которому подается в форму стеклоформующей машины. На массу и форму капли влияют: размеры и форма очка и плунжера, длительность и характер движения плунжера, температура стекломассы. Работа всех элементов питателя синхронизирована. При остановке стеклоформующей машины капли по лотку сбрасываются в бункер-накопитель стекломассы или же в ванну гранулятора стекломассы.

Вакуумное питание: используется наборная форма, в полости которой перемещается плунжер. Форма подводится под отверстие в чаше питателя и при открытой (поднятой) пробке с помощью плунжера в форму втягивается требуемая порция стекломассы. Затем наборная форма подводится к форме для изготовления соответствующего изделия и стекломасса плунжера подается в эту форму.

Питатель ПМГ-521

Питатель механический с газовым обогревом – длина канала 5 м, капель – 2, максимальная масса капли – 1 кг.

Он состоит из корпуса, системы отопления, механизма плунжера, механизма бушинга, механизма ножниц, сливных лотков, приводной станции и системы автоматического регулирования температуры. Корпус питателя представляет собой канал, футерованный внутри огнеупором. Условно этот канал делится на зону охлаждения стекломассы до температуры выработки и зону гомогенизации. Каждая зона имеет свою систему отопления, которая состоит из 10 горелочных блоков, расположенных по периметру рабочего канала.

Все элементы питателя работают в строго определенной последовательности, определяемой циклограммой. Питатели стеклоформующих машин должны удовлетворять следующим требованиям:

1) обеспечивать форму, размеры и массу капли;

2) обеспечивать требуемую температуру капли и ее однородность;

3) обеспечивать синхронность работы питателя и машины;

4) обеспечивать возможность регулирования температуры в канале и на выдаче;

5) в питателе не должны возникать условия для кристаллизации стекломассы.

Типы конструкций стеклоформующих машин

Машины различаются по конструктивным признакам в связи с тем, что процесс формования складывается из отдельных технологических операций, в частности:

1) прием капли в черновую форму;

2) черновое прессование (формирование горловины);

3) передача заготовки из черновой формы в чистовую;

4) выдувание сосуда (подпрессовка ножки);

5) разгрузка формы.

Обычно все эти операции выполняются в разных местах и в определенной последовательности. Существует 3 основных типа стеклоформующих машин:

- роторного типа

Ротор – основной конструктивный элемент (диск). Ротор размещается на центральной вертикальной колонне и имеет возможность поворачиваться на определенный угол. Для этого используют механизмы периодических поворотов. На роторе смонтированы все механизмы и приспособления для выполнения всех технологических операций.

В соответствии с технологограммой процесса определены позиции, на которых производятся те или иные операции. Эти позиции образованы формами или комплектами форм и обрабатывающими инструментами, которые участвуют в данной операции.

Ротор несет формы и перемещает их от позиции к позиции. Машины роторного типа являются автоматическими.

- конвейерные машины

В них формы установлены на горизонтально перемещающемся конвейере. Конвейер снабжен шаговым приводом. Изделия перемещаются с заданным шагом позиции на позицию от одного обрабатывающего инструмента к другому. Такого типа машины не нашли широкого применения, т.к. требуют больших производственных площадей для размещения.

- секционные машины

Они выполнены по принципу однопозиционных машин. Изделие полностью формируется на одном месте без пространственного переноса. Изготовление идет за счет подачи определенного инструмента и его смены в соответствии с технологограммой.

Роторные машины для изготовления стеклотары: ВВ7, 2ВВ-12 и машины серии ПВМ.

ВВ7 предназначены для производства узкогорлой стеклотары. Они работают по прессовыдувному и вакуумвыдувному способу. ВВ7 входят в линию узкогорлой стеклотары. Изделия изготавливают в двухместных формах. Машина состоит из колонны, на которой укреплены 2 стола – верхний для черновых форм и нижний для чистовых. Каждый стол имеет по 7 позиций.

Столы вращаются непрерывно. Все технологические операции синхронизированы и выполняются автоматически.

Основные механизмы ВВ7:

1) главный привод;

2) механизм открывания и закрывания форм;

3) механизм открывания и закрывания горловых колец и перемещения плунжера;

4) механизм отставителя готовых изделий.

5) вспомогательный механизм.

Технологический процесс осуществляется на двух семипозиционных роторах. Верхний стол черновых форм предназначен для обработки пульки методом выдувания, а нижний для формования изделия выкуумирования.

I Верхний ротор черновой

Схема разбита на отдельные участки:

1) опрыскивание черновой формы смазкой;

2) на втором участке прием стекломассы и формования горла кольцами и плунжером;

3) выдувание пульки – здесь подается сжатый воздух, а приемная воронка заменяется донным затвором;

4) открывание черновой формы;

5) поворот черновой формы на 180º;

6) на участке 6 происходит самопроизвольное удлинение пульки и передача ее в чистовую форму;

7) на участке 7 – закрытие черновой формы.

II Нижний стол – для чистовых форм

1) на первом участке пулька принимается в чистовую форму, форма закрывается;

2) происходит соединение формы с вакуум-системой; создается разрежение между поверхностью пульки и внутренней поверхностью формы;

3) на участке 3 идет раскрытие формы и передача изделия на стол-переставитель;

4) на участке 4 происходит обдув формы и далее она снова готова к приему пульки.

У стекловаренной печи возможна установка до четырех машин ВВ7. За 1 полный оборот на машине ВВ7 изготавливается 7 бутылок.

На 2ВВ-12 изготавливают стеклотару в двухместных формах емкостью 200-700 мл. Это автомат с непрерывно вращающимся столом, где закреплены 12 секций с формовыми коплектами.

3ПВМ12 (6ПВМ-12) - широкогорлая тара прессовыдувным способом. Машина 3ПВМ-12 состоит из трех столов (2 подвижных и 1 неподвижный). Подвижные столы вращаются циклически на 30º (каждый поворот). У одной печи можно установить до 6 машин ПВМ. Каждый стол носит название: первый – черновых форм; второй – чистовых форм; третий – стол горловых колец.

Центральная колонна, на которой установлены столы, связана траверсой с бок колонной.

На траверсе установлен прессующий пневмоцилиндр с прессштоком, на конце которого закреплен пуансон, который формует внутреннюю поверхность пульки. Черновые формы с горловыми кольцами служат матрицами при прессовании пульки.

|

|