Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производство мазута.

|

|

Описание схемы производства

В конце 40-х годов установки АВТ имели производительность 500— 600 тыс. т/год. Вскоре эти мощности оказались недостаточными для удовлетворения растущей потребности в массовых нефтепродуктах. С 1950 г. ускоренными темпами начали строить установки АВТ, работающие по схеме двукратного испарения, мощностью 1, 1, 5 и 2 млн. т/год. Схема такой промышленной установки мощностью 2 млн. т/год приводится на рис. 1.

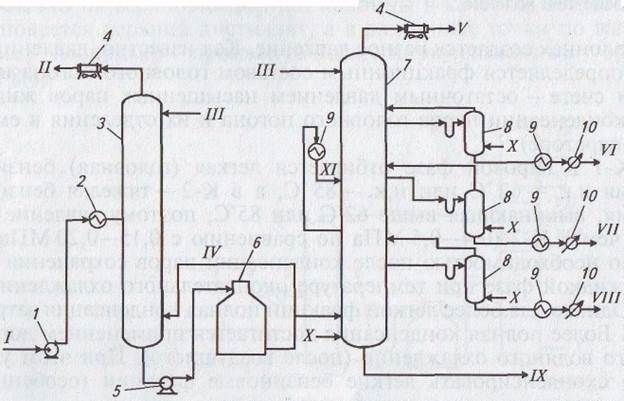

Рис. 1. Принципиальная схема типовой установки двукратного испарения нефти на промышленной АВТ

1-сырьевой насос; 2-теплообменник для нагрева сырья; 3-первая ректификационная колонна; 4- конденсатор-холодильник; 5-насос полуотбензиненной нефти; 6-печь; 7-основная ректификационная колонна; 8-отпарные колонны; 9-теплообменники; 10-холодильники;

I–обессоленная нефть; II–легкая фракция; III–острое орошение; IV–горячая струя–теплоноситель; V–смесь водяных и бензиновых паров; VI–VIII–компоненты светлых нефтепродуктов; IX–мазут; X–водяной пар: XI–промежуточное циркуляционное орошение.

Предварительно обезвоженная и обессоленная нефть забирается насосом 1 и после нагрева за счет тепла горячих потоков в теплообменнике 2 подается в первую ректификационную колонну 3 (число тарелок 28). Газы и легкие бензиновые пары удаляются с верха колонны и поступают в конденсатор-холодильник 4. Полуотбензиненная нефть с низа колонны 3 насосом 5 подается в печь 6, откуда, нагретая примерно до 350 °С, направляется в основную ректификационную колонну 7 (число тарелок 40). Часть нагретой полуотбензиненной нефти возвращается из печи 6 в качестве горячей струи в первую ректификационную колонну 3 для получения дополнительного количества тепла. Колонна 7 оборудована трехсекционной отпарной колонной 8. Эти установки рассчитаны на переработку стабильных и нестабильных малосернистых и сернистых нефтей восточных районов страны.

Температура и давление в аппаратах установки приведены ниже:

Температура 0С:

подогрева нефти в теплообменниках 200–230

подогрева отбензиненной нефти в змеевиках трубчатой печи 330–360

паров, уходящих из отбензинивающей колонны 120–140

внизу отбензинивающей колонны 240–260

паров, уходящих из основной колонны 120–130

внизу основной колонны Давление, МПа:

в отбензинивающей колонне 0, 4–0, 5

в основной колонне 0, 15–0, 20

В колоннах создается разное давление. Как известно, давление в колонне определяется фракционным составом головного погона и, в конечном счете - остаточным давлением насыщенных паров жидкости после конденсации паров головного погона и их отделения в емкости (газосепараторе).

В К-1 в паровой фазе отбирается легкая (головная) бензиновая фракция н.к. – 62 0С или н.к. – 85 0С, а в К-2 - тяжелая бензиновая фракция, выкипающая выше 62 0С или 85 0С, поэтому давление в К-1 выше, чем в К-2 (0, 4-0, 5 МПа по сравнению с 0, 15-0, 20 МПа). Это вызвано необходимостью после конденсации паров сохранения фракций в жидкой фазе при температуре окончательного охлаждения 30-35 0С. Однако для более легкой фракции полная конденсация затруднительна. Более полная конденсация достигается применением дополнительного водяного охлаждения (после воздушного). При этом удается полнее сконденсировать легкие бензиновые фракции (особенно это важно в летнее время и в жарком климате).

Tarkett.

Завод по производству линолеума в г.Отрадный, Россия

Завод в г.Отрадный – главная производственная площадка для рынка России – крупнейший в мире и один из самых современных заводов по производству линолеума, максимальная производительность завода достигает 114 миллионов м2 в год. На заводе действуют 4 линии по производству гетерогенного бытового и коммерческого линолеума, а также 1 линия по производству гомогенного коммерческого линолеума. Новый рулон линолеума производится каждые 20 секунд. То есть меньше, чем за 40 минут мы производим целую машину линолеума! Этого количества вполне хватит, чтобы застелить линолеумом все квартиры в пяти подъездах стандартного девятиэтажного дома. И так круглые сутки!

Жесткий контроль качества позволяет минимизировать брак даже на таком огромном производстве – из более чем 90 миллионов квадратных метров, произведенных в год, «первый сорт» составляет 98, 3%.

Важно отметить, что завод Tarkett расположен и официально зарегистрирован в России (г. Отрадный, Самарская область), что для нас с вами означает следующее:

Рабочие места для граждан России

Стабильное поступление налоговых отчислений в бюджет нашей страны.

Снижение импортных издержек.

Безопасность окружающей среды (на заводе используется одна из самых современных систем очистки выбросов в атмосферу).

|

|