Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Со связями растяжения

|

|

-болтовые(позволяют обеспечить продольную жесткость в разнородных грунтах, для устройства таких стыков необходимы специальные пазы в блоках)

-омоноличенные

Без связей растяжения:

-на нарезных шпильках(вдавливаются в пластмассовые дюбли размещенные в отверстиях по кольцевому борту блоков)

-гребень-паз(в стыках дополнительно используются шпильки, достигается достаточная продольная жесткость обделки)

-дюбель конекс(применяется при необходимости обеспечить непрерывную проходку, такой дюбель действует по принципу двустороннего гарпуна, частично воспринимает растягиающие напряжения)

-стыки на шпонках(формируются нагнетанием р-ра в кольцевой цилиндрический канал формируемые полуцилиндрическими пазами на торцевой стороне блоков, недостатком является отсутствие гарантий качественного исполнения из-за возможного изменения кольцевой поперечного сечения кольцевой шпонки по окружности кольца)

8. Основные требования, предъявляемые к круговым тоннельным обделкам. Обделки, обжатые на грунт.

Требования:

-Темпы монтажа обделки должны соответствовать скорости проходки

-Сразу же после монтажа обделка должна обладать прочностью и устойчивостью достаточной для восприятия как горного давления так и временных нагрузок

-долговечность и водонепроницаемость

-конструкция стыков обделки должна обеспечивать минимальные трудозатраты для производства гидроизоляции

-группа требований связанных с условиями производства, транспортировки, монтирования(должны собираться из одинаковых взаимозаменяемых элементов)

-размеры и вес должны соответствовать применяемому подъемно-транспортному оборудованию

Обделки обжатые на грунт.

Такие обделки после схода с оболочки щита обжимаются на грунт, при этом ее диаметр доводится до проектного, в результате обжатия обделка вступает в совместную работу с грунтом. В идеале использовать при проходке механизированными щитами.

Условия применения:

-Необходим ровный контур

-грунты должны быть сухи, устойчивые, желательно глинистые

Достоинства:

-быстро вступают в контакт с грунтом(минимальные осадки земной поверхности)

-большая несущая способность

-экономичность

Варианты обжатия:

-обжатие клиновидными элементами(вдавливаются щитовыми гидроцилиндрами)

-обжатие спец. Домкратами

9. Монолитно-прессованные обделки.

Начиная с 1964 г., с момента строительства коллектора р. Неглинкой в Москве, в нашей стране успешно применяется технология сооружения тоннелей с монолитно-прессованной обделкой.

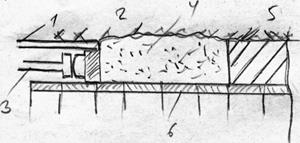

Сущность возведения монолитно-прессованных обделок состоит в том, что бетонная смесь, помещенная в пространство, ограниченное с наружной стороны оболочкой щита, с внутренней – опалубкой, сзади – готовой тоннельной обделкой и со стороны забоя – прессующим кольцом (рис. 2), уплотняются при помощи щитовых домкратов при передвижке щита.

Рис. 2

Для уплотнения бетонной смеси используется реактивные усилия щитовых домкратов. Щит при продвижении вперед упирается домкратами через прессующее кольцо в свежеуложенную бетонную смесь, которая под давлением занимает пространство, освобождаемое оболочкой щита, что исключает опасность подвижки грунта за щитом (рис. 3).

Рис.3

Рис.3

| Бетонная смесь, обжимаемая в продольном направлении, при этом из бетона удаляются избыточная вода и воздух. По окончании твердения бетона секции |

опалубки снимаются и перестанавливаются в новое положение. Таким образом, создается непрерывный процесс проходки и возведения обделки.

Изобретение способа возведения обделки из монолитно-прессованного бетона относится к концу XIX в и впервые применен при сооружении в 1897 г. канализ. тоннеле Ø 2, 63 м и длиной 270 м под р. Уаз около Парижа. В последствии этот способ совершенствовался как за рубежом, так и в нашей стране.

В 1965 году ЦНИИСом Минтрансстроя СССР на основе многолетних исследований и имеющегося опыта сооружения ряда тоннелей в СССР были разработаны рекомендации по сооружению прессбетонных обделок при щитовой проходке тоннелей, а также по составу применяемого бетона.

В настоящее время разработаны три технологические схемы сооружения тоннельной монолитно-прессованной обделки.

I схема – для сооружения тоннелей в песчаных, глинисто-песчаных и мягких глинистых породах.

Принцип работы по этой схеме заключается в том, что бетон прессуется под оболочкой щита и в процессе движения щита происходит перепрессовка бетонной смеси на породу за счет заполнения пространства освобождаемое оболочкой щита и уплотнения грунта вокруг обделки. Давление прессования в этом случае 20-40 кг/см2.

II схема: для сооружения тоннелей в устойчивых скальных породах. По этой схеме бетон прессуется независимо от щита. Бетонная смесь может укладываться непосредственно на породу. При этом щит оснащается двумя распорными колоннами: одно для упора щитовых домкратов для передвижки щита, другое – для размещения домкратов, прессующие бетонную смесь. Давление прессования по этой схеме – 15 кг/см2. Преимуществом этой схемы является независимость операций по проходке забоя и возведению обделки. Такая технология была применима на строительстве Тбилисского метрополитена.

III схема: для сооружения тоннелей в глинах и более твердых, но малоустойчивых породах. По этой схеме бетон прессуется.

В начале смесь прессуют низким давлением 5 кг/см2 под защитой оболочки 4, а затем, после выжимания смеси – высоким давлением до 15 кг/см2. Низкое давление создается при движении щита щитовыми домкратами, а высокое - при давлении домкратами 5 распорного кольца.

Необходимость двойного прессования вызывается тем, что реактивные усилия щитовых домкратов при передвижении щита бывают недостаточны для обжатия бетона, а введение распорного кольца с домкратами позволяют обжимать бетонную смесь постоянным равномерным давлением.

Сейчас уже наметились другие способы обжатия бетона: обжатие в радиальном направлении и пуансонное прессование. Прессование в радиальном направлении – это прессование смеси всей поверхности опалубки.

Пуансонное прессование – это уплотнение смеси не по всей площади сечения обделки, а лишь в отдельных местах, что уменьшает усилие прессования и улучшает качество бетонной смеси.

Достоинства монолитно-прессованной обделки:

-Улучшается качество обделки: бесшовность, плотность, повышенная прочность и водонепроницаемость, индустриальность возведения;

- Исключается первичное и контрольное нагнетание, чеканка швов между элементами, устройство гидроизоляции;

- Уменьшает стоимость и трудоемкость в среднем на 20%.

Недостатки:

- Различная плотность и прочность обделки в продольном направлении (прочнее и пресскольца, слабее по мере удаления);

- Затрудняется возведение обделки при буровзрывном способе разработки забоя, когда получается неровный контур выработки;

- Возможность появления кольцевых трещин при возвращении пресскольца в исходное положение, когда вместе с ним иногда движется опалубка.

Максимальные скорости проходки тоннелей Ø 5, 1 и 5, 2 м – 100 пог.м/месс.

10. Гидроизоляция сборных круговых тоннельных обделок.

Герметизация достигается за счет гидроизоляции самих блоков и стыков. Водонепроницаемость блоков достигается применением для их изготовления бетонов, с заданной маркой по водонепроницаемости, соответствующей ожидаемому гидростатическому давлению.

Водонепроницаемость стыков достигается чеканкой кольцевых и радиальных швов специальными мастиками или установкой профильных герметизирующих уплотнителей между блоками.

Чеканку швов блочной обделки выполняют специальным уплотняющим материалом-замазкой из водонепроницаемого расширяющегося цемента(ВРЦ), гипсоглиноземистого цемента, монофлекса или специальных безусадочных уплотняющих составов(БУС, СБС).

Сжимаемые профильные герметизирующие уплотнители из неопрена закрепляются в канавке, устроенной по всему периметру блока у его внешней поверхности. Герметичность обеспечивается за счет сжатия профильного элемента между торцами блоков в период монтажа обделки. Этому способствует также свойство материала разбухать под воздействием воды. Профильный элемент должен удерживаться в сжатом состоянии в течении всего срока эксплуатации сооружения. Кольца обделки с профильными элементами гидроизоляции по периметру блоков следует укладывать с перевязкой радиальных (продольных) стыков для того, что бы уменьшить риск нарушения герметичности обделки в углах блоков.

|

|