Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор оборудования, приспособлений, инструмента

|

|

Выбор станков для проектируемого технологического процесса производится после того, как каждая операция предварительно разработаны. Это значит, что выбраны и определены: метод обработки поверхностей, точность и шероховатость, режущий инструмент и тип производства, габаритные размеры заготовки.

Для изготовления данной детали используется следующее технологическое оборудование.

Вертикальный консольно-фрезерный станок модели 6К11

Станок предназначен для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства. Предусмотрена настройка станка для обеспечения оптимальных режимов обработки при различных условиях резания и полное использование возможностей режущего инструмента. Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве. Автоматическая система смазки узлов обеспечивает надежность в самых жестких условиях эксплуатации.

Вертикально-фрезерный станок 6К11 представлен на рисунке 6.2. Техническая характеристика данного станка приведена в таблице 6.5.

Рисунок 6.2 – Вертикально-фрезерный станок 6К11

Таблица 6.5 – Технические характеристики станка 6К11

| Наименование параметра | Значение |

| Размеры рабочей поверхности стола, мм | 300  1000 1000

|

| Максимальное перемещение стола, мм - продольное - поперечное - вертикальное | |

| Количество подач | |

| Конус шпинделя | ISO 50 |

| Мощность электродвигателей приводов, кВт: - подач - шпинделя | 1, 5 5, 5 |

| Габаритные размеры, мм | 2135  1725 1725  2015 2015

|

| Масса, кг | |

| Класс точности | H |

Вертикально-сверлильный станок модели МН25Л представлен на рисунке 6.3, а его техническая характеристика приведена в таблице 6.6.

Станок вертикально-сверлильный модели МН25Л предназначен для выполнения различных сверлильных работ: сверления, рассверливания, зенкерования, развертывания. На станке допускается нарезание резьбы с ручным управлением реверсирования шпинделя. Станок рассчитан для использования в условиях мелкосерийного и серийного производства.

Рисунок 6.3 – Вертикально-сверлильный станок модели МН25Л

Таблица 6.6 – Технические характеристики станка модели МН25Л

| Наименование параметра | Значение |

| Наибольший диаметр сверления, мм - в стали - в чугуне | |

| Размер конуса шпинделя по ГОСТ 25557-82 | МорзеЗАТ6 |

| Наибольшее перемещение сверлильной головки, мм | |

| Вылет шпинделя от колонны, мм | |

| Наибольший ход шпинделя, мм | |

| Наибольшее расстояние от торца шпинделя до плиты, мм | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 845 и 1060 |

| Диаметр рабочей поверхности стола, мм | |

| Рабочая поверхность плиты, мм | 500  500 500

|

| Наибольшее вертикальное перемещение стола, мм | |

| Количество скоростей шпинделя | |

| Пределы чисел оборотов шпинделя в минуту | 90-1 400 |

| Количество подач шпинделя | |

| Диапазон подач, мм/об. | 0, 1 – 0, 3 |

| Мощность электродвигателя главного привода, кВт | 1, 5 |

| Габарит станка (ДхШхВ), мм | 770  780 780  2285 2285

|

| Масса станка, кг |

Резьбонарезной станок KST-321А представлен на рисунке 6.4, а его техническая характеристика приведена в таблице 6.7.

Рисунок 6.4 – Резьбонарезной станок KST-321А

Таблица 6.7 – Технические характеристики станка KST-321А

| Наименование параметра | Значение |

| Диапазон резьбонарезания сталь/чугун | Ø 5 – Ø 32 мм |

| Конус шпинделя | МК-3 |

| Рабочий ход шпинделя | 65 мм |

| Диаметр пиноли | 85 мм |

| Расстояние шпиндель-стойка | 252 мм |

| Расстояние шпиндель-стол (основание) | 600 мм |

| Диапазон сверления | - |

| Диаметр стойки | 95 мм |

| Размер стола | 380х340 мм |

| Размер основания | 600х480 мм |

| Частота вращения шпинделя | 50, 100, 200 об/мин |

| Число скоростей | |

| Выходная мощность | 1, 5 кВт |

| Габаритные размеры (ДхШхВ) | 825х480х1200 мм |

| Масса | 250 кг |

Станок резьбонарезной KST-321A предназначен для нарезания резьбы в заготовках из различных метериалов. Резьбонарезные станки KST-321A позволяют нарезать резьбу в полностью автоматическом режиме и не требуют специальных зажимных приспособлений для вытягивания заготовки. По желанию заказчика резьбонарезной станок KST-321A может быть укомплектован подставкой со встроенной системой подвода СОЖ. Резьбонарезные станки KST-321A в базовой комплектации оснащаются ящиком с инструментами, набором шестерен, цанговым патроном для метчиков, ножным выключателем, крепежным набором для Т-образного паза, ключами и инструкцией по эксплуатации.

Токарный станок СТМ 550/350 представлен на рисунке 6.5, а его техническая характеристика приведена в таблице 6.8.

Токарные станки предназначены для обработки заготовок. На токарном станке выполняются следующие виды токарных работ: цилиндрическое, фасонное и коническое точение, торцевание, нарезание метрической резьбы, сверление, растачивание.

Рисунок 6.5 – Токарный станок СТМ 550/350

Таблица 6.8 – Технические характеристики токарного станка СТМ 550/350

| Наименование параметра | Значение |

| Напряжение сети | 220В |

| Потребляемая мощность | 550Вт |

| Диапазон оборотов | 0-2500об/мин |

| Диаметр обточки | 180 мм |

| Длина обточки | 400 мм |

| Диаметр сквозного отверстия шпинделя | 20 мм |

| Конус шпинделя | 3МТ |

| Конус задней бабки | 2МТ |

| Тип двигателя | Коллекторный |

| Радиальное биение шпинделя, не более | 0, 01 мм |

| Ход поперечного суппорта | 65 мм |

| Ход поворотного суппорта | 35 мм |

| Диаметр патрона | 80 мм |

| Вес (брутто/нетто) | 45, 0/40, 0 кг |

Торце шлифовальный станок ЗА344 представлен на рисунке 6.6, а его техническая характеристика приведена в таблице 6.9.

Таблица 6.9 – Технические характеристики торце шлифовального станка ЗА344

| Наименование параметра | Значение |

| Размеры обрабатываемых изделий, мм | Ø 8-230 Н 4-300 |

| Размеры шлифовальных кругов, мм | ПН600  80 80  305 305

|

| Частота вращения шлифовальных кругов, об/мин |

Окончание таблицы 6.9

| Скорость подачи изделия, м/мин | 0, 2-15 |

| Суммарная мощность эл. Двигателей, квт | |

| Габариты автомата, мм | 4000  2960 2960  2400 2400

|

| Масса автомата, кг |

Торцовые фрезы широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. Все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности.

Так как на каждом зубе только вершинные зоны режущих кромок являются профилирующими, формы режущих кромок торцовой фрезы, предназначенной для обработки плоской поверхности, могут быть самыми разнообразными.

Торцовые фрезы обеспечивают плавную работу даже при небольшой величине припуска, так как угол контакта с заготовкой у торцовых фрез не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовое фрезерование обеспечивает обычно большую производительность, чем цилиндрическое. Поэтому в настоящее время большинство работ по фрезерованию плоскостей выполняется торцовыми фрезами (рисунок 6.7).

Рисунок 6.7 – Фреза торцовая 2214-0386 ГОСТ 26595-85

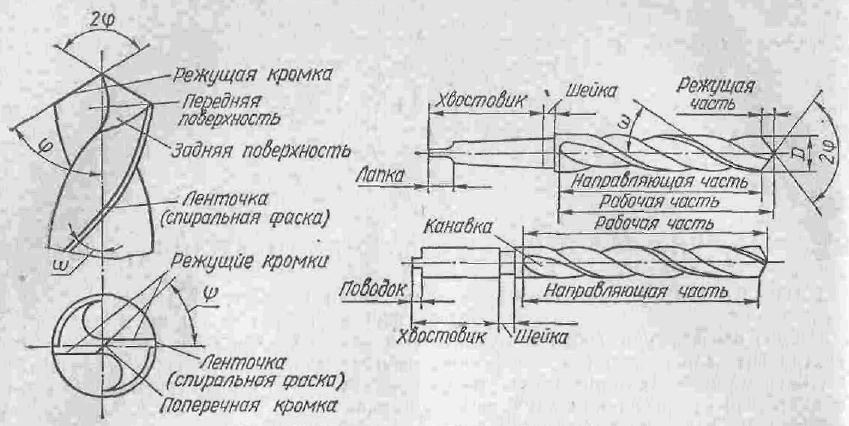

Метчики изготовляются из быстрорежущей (Р18, Р18Ф, Р6М5) стали, и применяются для обработки деталей из конструкционных сталей, серого и ковкого чугуна, алюминиевых сплавов, бронзы и других материалов. Метчики применяют для нарезания сквозных и глухих резьбовых отверстий и принадлежат к группе сложного виду инструмента (рисунок 6.8).

Рисунок 6.8 – Метчик ГОСТ 24705-81

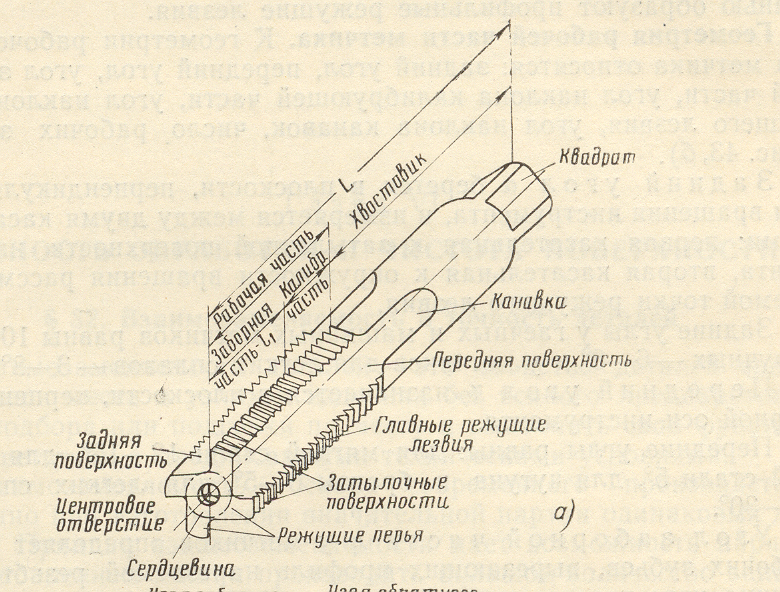

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента.

Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности. Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками врезаются в материал заготовки и срезают его в виде стружки. Это основная часть сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки, которые при сверлении соприкасаются с рабочей поверхностью направляющей втулки и со стенками обработанного отверстия. Направляющая часть имеет вспомогательные режущие кромки — кромки ленточки, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента. Она обеспечивает также удаление стружки из зоны резания.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготовляется из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используются также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметра полностью вся рабочая часть может изготовляться из твердого сплава (рисунок 6.9).

Рисунок 6.9 – Сверло спиральное с коническим хвостовиком ГОСТ 10903

Шлифовальный круг представляет собой пористое твердое тело, состоящее из зерен абразивного материала сцементированных друг с другом с помощью специальных связующих веществ. Наиболее часто шлифовальные круги представляют собой тела вращения, имеющие различные размеры и профили в осевом сечении (рисунок 6.10).

Рисунок 6.10 – Круг шлифовальный ГОСТ 2424-83

Штангенци́ ркуль – универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий.

Штангенциркуль – один из самых распространенных инструментов измерения благодаря простой конструкции, удобству в обращении и быстроте в работе (рисунок 6.11).

Рисунок 6.11 – Штангенциркуль ШЦЦ-I-150-0, 01-1 ГОСТ 166-89

Штангенглубиномер служит для измерений глубин выточек, канавок, уступов и т. д. Отличается от штангенциркуля тем, что не имеет на штанге подвижных губок. Как и следует из названия, штангенглубиномер предназначен для измерения глубины пазов, однако с его же помощью определяют и высоту уступов. Инструмент состоит из штанги с разметкой, рамки с нониусом и винта. Рабочая часть штанги штангенглубиномера вводится в замеряемый паз, рамка опускается до упора и фиксируется, а затем снимаются показания. Цена деления рамки, как и у штангенциркуля, 0, 5 мм, нониуса – 0, 02 мм (рисунок 6.12).

Рисунок 6.12 – Штангенглубиномер ШГ-200-0ю05 ГОСТ 162-90

Магнитные плиты являются одним из видов станочных приспособлений.

Плита применяется на операциях чернового и чистового шлифования на общемашиностроительных режимах резания с применением охлаждающей жидкости и без нее.

Техническое обслуживание плиты должно производиться в чистом сухом помещении после тщательной очистки плиты от металлической стружки и пыли (рисунок 6.13).

Рисунок 6.13 – Магнитная плита ГОСТ 2712-75

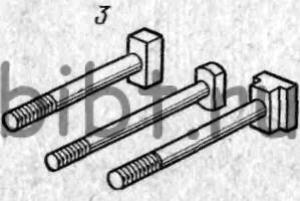

Болт — крепёжное изделие в виде стержня с наружной резьбой, как правило, с шестигранной головкой под гаечный ключ. Образующее соединение при помощи гайки или иного резьбового отверстия (рисунок 6.14).

Рисунок 6.14 – Крепежные болты ГОСТ 27017-86

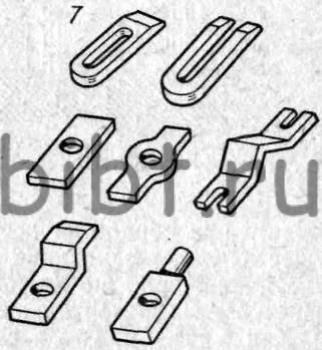

Планки прижимные – это стандартизированные детали, применяемые для крепления. Как правило, изготавливаются из углеродистой стали. Планки могут иметь различную массу, в среднем она лежит в диапазоне от 0, 9 до 1, 4 килограммов.

Выбор типа прижимной планки зависит от множества условий - режима работ, среды эксплуатации, мер безопасности, стандартов, используемого оборудования и пр. (рисунок 6.15).

Рисунок 6.15 – Прижимные планки ГОСТ 24741-81

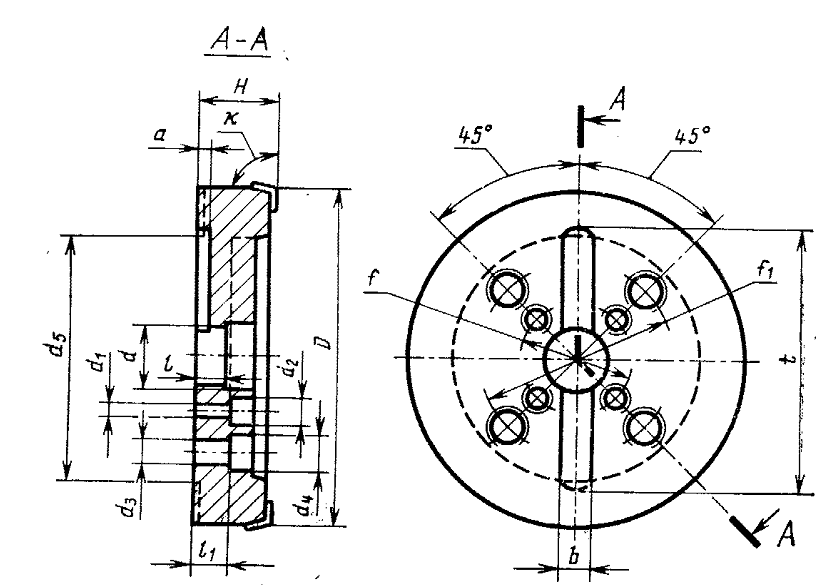

Токарный патрон – это неотъемлемая часть комплекса оборудования при проведении токарных работ. Эта конструкционная деталь предназначается для закрепления штучных заготовок и пруткового материала на токарно-винторезных, шлифовальных, револьверных и токарных станках, а также металлообрабатывающем оборудовании. С помощью токарного патрона вы можете фиксировать заготовки самых разнообразных размеров. Заготовки крепятся за внутреннюю плоскость его отверстия, наружную поверхность или наружную поверхность для вала.

Токарные патроны с механизированными приводами позволяют уменьшать вспомогательное время, необходимое на установку заготовки на оборудование и снятие её после проведения обработки, чем увеличивают производительность труда. С другой стороны эти изделия повышают точность обработки, так как обеспечивают координацию заготовок относительно рабочих органов токарного станка и их надежное крепление, которое исключает деформацию или смещение при обработке (рисунок 6.16).

Рисунок 6.16 – Токарный патрон ГОСТ 2675-80

Ключевая деталь в технологической оснастке станков – токарный центр (станочный центр). Обычно различают: центр станочный упорный и центр станочный вращающийся. Первый предназначен для токарных операций сложного типа, второй – для простых операций.

Рисунок 6.17 – Центра упорные ГОСТ 13214-79

Центра упорные применяются при обработке деталей на металлорежущих станках, контрольных, разметочных и других работах. Центра имеют закаленный рабочий конус.

|

|