Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Замонолічування швів

|

|

Після зварювання закладних деталей і покриття антикорозійним розчином деталей і зварених швів, зазори між з’єднаними елементами заповнюють бетонною сумішшю або цементним розчином зі стискуючими деталями або замонолічують, у результаті з’єднані елементи здобувають вид монолітної конструкції.

Замонолічування стиків і вузлів відіграє важливу роль у забезпеченні міцності конструкції при будь-якому способі спряження елементів.

При замонолічуванні елементів марку розчину або бетону варто приймати відповідно до проекту.

Для досягнення твердості стиків і міцності сполячень необхідно забезпечити належне зчеплення замонолічуваного бетону з бетоном замонолічуваних елементів. Поверхня елементів повинна бути шорсткуватою, для цього треба при виготовленні елементів на полігоні або заводі видаляти за допомогою металевих щіток верхній шар.

Для скорочення строків витримування бетону рекомендується застосовувати високоміцний швидкотвердіючий цемент. Доцільно застосовувати цемент, що розширюється, бетонна суміш на такому цементі не дає усадки. Завдяки розширенню бетону, приготованого на такому цементі, виходить щільне заповнення стику. Для закладення стиків стінових панелей застосовується пінобетон (легкий бетон) з водоцементним відношенням 0, 3– 0, 5.

Заповнювати стики бетонною сумішшю рекомендується під тиском за допомогою пневматичного нагнітального апарата, а розчином – за допомогою механічного розчинонасосу або розчинонагнітача. Бетонна суміш або розчин від нагнітача або насоса потрапляє по гумовому шлангу, у кінець якого вставляється сопло із краном.

4.1.3 Номенклатура робіт і визначення обсягів робіт

Таблиця 4.1- Відомість збірних елементів і розрахунок об’ємів робіт

| Збірні конструкції і деталі | Марка елемента | Один. вимі ру | Кіль- сть | Ескіз елемента | Об’єм, м3 | Маса, т | ||

| Одно- го елем. | Спіль- ний | Одно- го елем. | Спіль- на | |||||

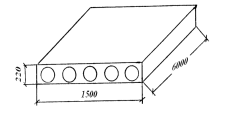

| Плити перекриття | ПК60.15-3ВрПта ПК60.15-3ВрПта ПК31.22 | шт. |

| 1, 98 0, 99 1, 5 | 31, 68 3, 96 1, 5 | 2, 85 1, 55 1, 92 | 45, 6 6, 1 1, 92 | |

| Плити покриття | ПК60.15-3ВрПта ПК30.12-3ВрПта ПК30.15-8ВрПта | шт. |

| 1, 98 0, 79 0, 99 | 31, 68 4, 75 3, 96 | 2, 85 1, 08 1, 525 | 45, 6 6, 48 6, 1 |

- кількість плит перекриття

V=A=21 шт

- електрозварювання швів

V=A·b=C (4.1)

V=21·0, 6=12, 6м

- замонолічування швів

V=C=12.6 м

- кількість плит покриття

V=B=26 шт

- електрозварювання швів

V=B·b=D (4.2)

V=26·0, 6=15, 6 м

- замонолічування швів

V=D=15, 6 м

4.1.4 Визначеня калькуляції трудових витрат

Калькуляція тривалості витрат складається з трудомісткості і заробітної плати.

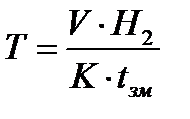

, люд-год

, люд-год

де V – об’єм робіт, м3;

H 2 – норма часу;

K – коефіцієнт при нормі часу;

tзм – тривалість зміни, год.

Визначаємо трудомісткість робіт за формулою

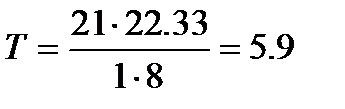

-установка плит перекриття

люд-год.

люд-год.

люд-год.

люд-год.

-електрозварювання швів

люд-год.

люд-год.

-замонолічування швів

люд-год.

люд-год.

- установка плит покриття

люд-год.

люд-год.

люд-год.

люд-год.

- електрозварювання швів

люд-год.

люд-год.

- замонолічування швів

люд-год.

люд-год.

4.1.5 Визначення тривалості виконання робіт. Графік виконання робіт

Тривалість виконання робіт t, визначається за формулою:

, дн; , дн;

|

де Т-трудомісткість виконання робіт;

m - кількість днів;

п- кількість робітників.

Визначаємо тривалість виконання робіт за формулою

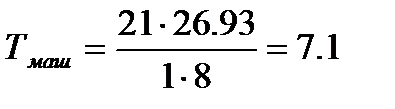

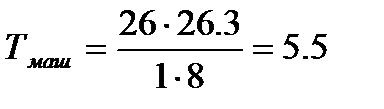

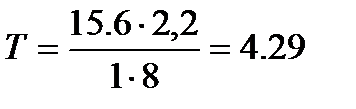

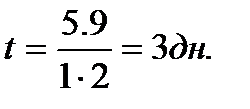

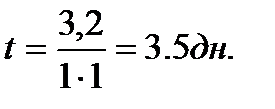

- для установки плит перекриття:

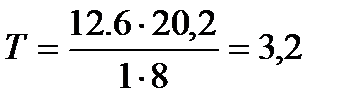

- для електрозварювання швів

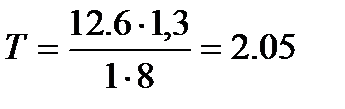

- для замонолічування швів

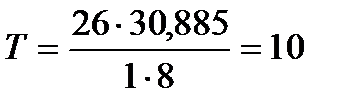

- для установки плит покриття

- для електрозварювання швів

- для замонолічування швів

Графік виконання робіт представлено в графічній частині аркуша 4.

4.1.6. Матеріально-технічні ресурси

Для виконання даних робіт необхідно забезпечити робітників наступними інструментами і матеріалами, які представлені в таблиці 4.2

Таблиця 4.2 - Нормокомплект

| Найменування та призначення | Кількість, шт. | |

| Строп чотирьох-гілковий для підняття плит довжиною 6 м і вагою | - | |

| Кельма, для вирівнювання розчину | ГОСТ 3533-66 | |

| Лопата, для подачі розчину | ГОСТ 3620-69 | |

| Кирочка двухстороння, для рубки і обтісування цегли | ГОСТ 11042-64 | |

| Рівень будівельний, для контролю горизонтальності | ГОСТ 9416-67 | |

| Метр складний, для розмітки та контролю | ГОСТ 7253-54 | |

| Лом будівельний, для вивірки плит | ГОСТ 1405-72 | |

| Отвіс будівельний, для контролю вертикальності | ГОСТ 7948-71 | |

| Пасок запобіжний при роботі на висоті | ГОСТ 5918-77 | |

| Драбина при роботі на висоті | ГОСТ 124010-75 | |

| Рукавиці |

4.1.7 Вимоги до якості робіт

Контроль, що забезпечує високу якість будівництва із застосуванням збірних залізобетонних конструкцій, полягає, головним чином, у правильності й старанності приймання збірних елементів, що доставляють на об’єкт заводами - постачальниками, і в їхньому правильному зберіганні на будівельному майданчику. Тому, крім перевірки паспорта або сертифіката на поставлені елементи, необхідний їх уважний зовнішній огляд, перевірка їхньої відповідності робочим кресленням і технічним вимогам. Прийняті з дефектами залізобетонні елементи не зможуть забезпечити якісного монтажу конструкцій, які б міри для цього не приймалися.

Приймання елементів залізобетонних збірних конструкцій на будівельному майданчику виробляється відповідно до загальних вимог приймання. Всі елементи конструкцій, що не відповідають умовам приймання, необхідно бракувати.

Панелі сполучених покриттів повинні задовольняти вимогам проекту по тепло-, гідро- і пароізоляції.

При прийманні плит, варто керуватися допустимими відхиленнями, для плит покриттів (перекриттів) довжиною 6 м: +10, -5.

Складують готові вироби відповідно до їх типів і марок в радіусі дії монтажного крану.

Залізобетонні вироби при складуванні повинні опиратися на дерев’яні підкладки й прокладки (укладати їх безпосередньо на ґрунт забороняється).

Перед підйомом панелей варто очистити елементи від бруду, снігу, полою, а металеві деталі й випуски арматур від іржі, перевірити геометричні розміри, правильність і надійність стропування кожного монтуючого елемента.

Після монтажу панелей міжповерхового перекриття вироблюється інструментальна перевірка монтажного обрію кожного поверху, а результати перевірки заносяться в журнал робіт. Відхилення при монтажі плит перекриттів і покриттів не повинні перевищувати допустимих.

Приймаючи роботу з монтажу збірних залізобетонних елементів, необхідно перевірити: відповідність змонтованих конструкцій – проектним, якість монтажних робіт і готовність будинку, що будується до виробництва наступних будівельно-монтажних робіт.

При прийманні робіт варто перевіряти правильність установки елементів конструкцій і щільність їхнього примикання до опорних поверхонь і один до одного в межах відхилень, що допускаються, якість зварювання й закладення швів і стиків, і виконання інших спеціальних вимог проекту.

4.1.8 Визначення техніко–економічних показників

Таблиця 4.3 - Техніко-економічні показники.

| Найменування показників | Одиниця виміру | Показники | |

| Нормативні | Прийняті | ||

| Обсяг робіт по технологічній карті | шт. | ||

| Тривалість процесу | дн. | ||

| Трудомісткість всього об'єму робіт по карті | люд-дн. | 11, 68 | 10, 16 |

| Трудомісткість на одиницю виміру об'єму робіт | люд-год | 0, 24 | 0, 22 |

| Виробіток робочого в зміну | шт. | ||

| Продуктивність праці | % | ||

| Витрати машино-змін на весь об'єм | маш-зм. | 1, 4 | 1, 22 |

4.1.9 Техніка безпеки

При використанні кранів на будівельно-монтажних роботах повинні дотримуватись правила, що забезпечують безпечне ведення робіт і правильне використання механізмів.

Крановики, такелажники, монтажники й інші робітники, що беруть участь у механізованому процесі (при роботі крана), повинні знати правила техніки безпеки, застосовувану сигналізацію, граничні навантаження на кран і загарбані пристосування, а також способи визначення придатності загарбаних пристосувань.

Підйом усього вантажу незалежно від його величини повинен вироблятися при прямовисному положенні тросів вантажного поліспаста. Підйом або підтягування вантажу при похилому положенні тросів забороняється. Забороняється також підйом вантажів, що примерзли до ґрунту, і вантажів, загублених у пухкий ґрунт. У процесі розвантаження блоків й інших деталей забороняється переміщати їх над кабіною шофера.

Оголені струмоведучі частини електричних пристроїв повинні бути обгороджені, рубильниками – захищені кожухами. Металеві кожухи рубильників й електродвигуна повинні бути заземлені.

Робота на крані при тиску вітру W > 25 кгс/см2 і вище забороняється.

У випадку поломки механізмів крана в моментроботи крану, вантаж повинен бути опущений на землю. Якщо вантаж опустити неможливо, місце під ним варто відгородити до усунення несправності крана.

При зупинці або роботі, на шляху з ухилом, кран ставлять на гальмо, при тривалій роботі на одному місці кран зміцнюють захопленнями за рейки.

Кожному вантажозахватному пристрою привласнюють інвентарний номер і реєструють його в спеціальному журналі. До нього прикладають копії сертифікатів на матеріли, з яких виготовлені несучі елементи пристосування, і паспорт із результатами заводських і повторних випробувань. Пристосування випробують при підйомі вантажу на незначну висоту (0, 5-0, 7 м), вага якого у два рази перевищує зазначений у паспорті.

При випробуванні вантажозахватних пристроїв необхідно стежити за тим, щоб вага вантажу, що підлягає підйому, не перевищувала вантажопідйомності пристосування.

У процесі експлуатації всі вантажозахватні пристрої й тару необхідно періодично оглядати: траверси – не рідше ніж через 6 місяців, стропи – через місяць, чулочні канати й тару через 10 днів.

Роботи із закладення стиків і вузлів ведуться на значній висоті, тому питання техніки безпеки мають особливе значення.

До робіт по монтажі й закладанню стиків на висоті допускаються робітники не менше 18 років, що мають кваліфікацію не нижче 3-го розряду, придатні по стану здоров’я до виробництва монтажних робіт і пройшли інструктаж на робочому місці. Під час інструктажу робітник повинен бути ознайомлений із правилами техніки безпеки й, зокрема, з порядком користування спецодягом й індивідуальними засобами захисту (запобіжними поясами, щитками для зварників; якщо є небезпека ушкодження ока або голови, варто користуватися захисними окулярами й каскою).

Монтажники, що працюють на висоті, повинні бути забезпечені відповідно до встановлених норм спецодягом, взуттям і запобіжними поясами. Запобіжні пояси повинні бути випробувані й мати клеймо із вказівкою дати останнього випробування. Пояси випробовуються через кожні 6 місяців статичним навантаженням в 300 кг протягом 15 хв.

Роботи на висоті ведуться лише зі спеціально влаштованого риштування, які міцно кріпляться до стійких частин будинку. Для підйому монтажників на помості повинні застосовуватися спеціальні сходи, що підходять впритул до риштувань. Якщо виконувати роботи можна без застосування риштування, дозволяється працювати зі сходів, що у місцях роботи повинні бути обладнані дугами (спинними упорами).

Установка риштування й сходів і підвіска колисок повинні здійснюватися під спостереженням майстра або виконавця робіт. Самовільна установка риштування, сходів і колисок не допускається. Монтажникам, у тому числі й електрозварювачам, забороняється підключати електроустаткування й електрозварювальні апарати до електромереж, заміняти запобіжники й робити який-небудь ремонт електроустаткування. Ці роботи повинні виконувати тільки електрики.

До роботи з електрозварювання стиків допускаються паспортні зварники, що пройшли спеціальний технічний мінімум, здали випробування за правилами Держміськтехнагляду й пройшовши інструктаж по техніці безпеки на даній будівлі. Зварник повинен проходити випробування щорічно й при перерві в роботі понад 3 місяців по своїй спеціальності. Під час дощу зварювальні роботи на відкритому повітрі не допускаються. До початку зварювальних робіт корпуса електрозварювальних апаратів і конструкцій, що зварюють, заземлюють, перевіряють справність ізоляції зварювальних проводів і щільність з’єднання всіх контактів. Під час роботи зварник повинен закривати обличчя щитком або шоломом із захисним склом (світлофільтрами).

4.2 Календарне планування

4.2.1 Складання номенклатури, визначення об'ємів

будівельно-монтажних робіт

1. Визначаємо необхідне попереднє планування ґрунту Fпл, за формулою:

| Fпл= Lпл· Bпл, м2; | (4.7) |

де Lпл - довжина будинку по осях, м;

Bпл - ширина будинку по осях, м.

Fпл = (12+20)·(15+20)=1120м2.

2. Зрізання рослинного шару згідно БНіП III-8-16, Vср, визначаємо

за формулою:

| Vср=Fcp·hcp, м3; | (4.8) |

де Fcp - площа поверхні, м2;

hcp - глибина зрізання, м.

Vср=1120·0, 2=399, 17 м3.

3. Визначаємо горизонтальну проекцію природного укосу а, за формулою:

| a=h·m, м; | (4.9) |

де h - глибини закладення фундаменту, м;

т - відношення висоти укосу до його закладання,

a=2·0, 5=1м.

4. Визначаємо ширину котловану по низу Вн, м:

Вн= 1+0, 6+15+0, 6+1 = 18, 2 м.

5. Визначаємо довжину котловану по низу Lн, м:

Lн= 1+0, 6+12+0, 6+1 =15, 2 м.

6.Визначаємо ширину котловану по верху Вв, за формулою:

Вв= Вн +2а, м; (4.10)

де Вн- ширина котловану по низу, м;

а - горизонтальна проекція кута природного укосу, м.

Вв=18, 2+2=20, 4м.

7.Визначаємо довжину котловану по верху L в, за формулою:

Lв=Lн+2а, м; (4.11)

де L н-довжинакотловану по низу, м;

а - горизонтальна проекція кута природного укосу, м.

Lв=15, 2+2=41, 9м.

8.Визначаємо площу котловану по низу Fн, м2, за формулою:

Fн =Lн · Вн, (4.12)

де L н-довжинакотловану по низу, м;

Вн- ширина котловану по низу, м.

Fн= 18, 2· 15, 2=276, 64 м.

9.Визначаємо площу котловану по верху Fв, за формулою:

Fв =Lв· Вв, м2; (4.13)

де L в- довжинакотловану по верху, м;

Вв- ширина котловану по верху, м.

Fв= 20, 2· 17, 2=347, 44 м2.

10. Визначаємо середню площу котловану Fср, за формулою:

Fср=  , м2 ; (4.14)

, м2 ; (4.14)

де F н – площа котловану по низу, м 2;

Fв - площа котловану по верху, м 2.

Fср=  м2.

м2.

11. Визначаємо загальний обсяг котловану Vз за формулою:

Vмр = Fср·h, м3; (4.15)

де F ср - середня площа котловану, м2;

h – глибина закладання фундаментів, м.

Vз=312, 04·2=624, 08 м3.

12. Визначаємо об'єм підчищення дна котловану Vп , за формулою:

| Vп= F н· h, м3; (4.16) | |

| де h - глибина підчистки дна котловану, м. Vп = 276, 64 ·0, 1=27, 66 м3. | |

13. Визначаємо об'єм механізованої розробки дна, Vмр,, за формулою:

Vмр=Vз –Vп, м3; (4.17)

де Vз - загальний обсяг котловану, м3;

Vп - об'єм підчищення дна котловану, м3.

Vмр =624, 08 – 27, 66=596, 42 м3.

14. Визначаємо площу перерізу фундаменту, S, м2:

S =0, 3·1, 2+0, 6·1, 7=1, 38 м2.

15. Визначаємо об’єм монолітних фундаментів Vф, за формулою:

Vф=S ·L, м3; (4.18)

де S - площу перерізу фундаменту, м2;

L - довжина фундаменту, м.

Vф=1, 38 ·(30, 0+24, 0+12)=91, 08 м3.

16. Визначаємо об’єм зворотного засипання Vз.з , за формулою:

Vз.з=  м3; (4.19)

м3; (4.19)

де Vз - загальний обсяг котловану, м3;

Vф - об’єм монолітних фундаментів, м3.

Vз.з=  м 3.

м 3.

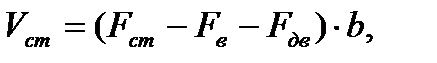

17. Визначаємо об'єм робіт для кам'яної кладки за формулою:

м3; м3;

| (4.20) |

де Fcm- площа стіни, м2;

Fe- площа вікон, м2;

Fдв- площа дверей, м2;

в - товщина стін, м.

- зовнішніх стін першого поверху:

Fз.ст = (30+24+1, 2)∙ 3=165, 6м2;

Fe= 22∙ 1, 5∙ 0, 79=26, 07 м2;

Fдв= 2, 07∙ 1, 3=2, 69 м2;

Vз cm = (165, 6–26, 07–2, 69)∙ 0, 51 = 69, 8м3.

- внутрішніх стін першого поверху:

Fз.ст = (15+6+3)∙ 3=72м2;

Fдв= 0, 71∙ 2, 07∙ 5=7, 35 м2;

V в cm = (72-7, 35)∙ 0, 38= 24, 57м3.

- перегородок першого поверху:

Fз.ст = 165 м2;

Fдв= 17, 14 м2;

V пер. = (165–17, 14)=147, 86 м3.

- зовнішніх стін другого поверху:

Fз.ст =167, 4м2;

Fe= 20, 15 м2;

Fдв= 1, 47 м2;

Vз cm = (167, 4–20, 15–1, 47)∙ 0, 51 = 74, 35 м3.

- внутрішніх стін другого поверху:

Fз.ст = 70, 8м2;

Fдв= 5, 88 м2;

V в cm = (70-5, 88)∙ 0, 38= 24, 67м3.

- перегородок першого поверху:

Fз.ст = 130, 2 м2;

Fдв= 13, 02 м2;

V пер. = (130, 2–13, 02)=117, 18 м3.

18. Визначаємо об'єм робіт для монтажу плит перекриття:

V=21 шт.

19. Визначаємо об'єм робіт для монтажу сходових площадок:

V=1 шт.

20. Визначаємо об'єм робіт для монтажу сходових маршів:

V=2 шт.

21. Визначаємо об’єм робіт для монтажу плит покриття:

V=26 шт.

22. Визначаємо обсяг робіт для улаштування пароізоляції покрівлі:

V=182, 7 м2.

23. Визначаємо обсяг робіт для улаштування теплоізоляції покрівлі:

V=182, 7 м2.

24. Визначаємо обсяг робіт для улаштування стяжки покрівлі:

V=182, 7 м2.

25. Визначаємо обсяг робіт для наклейки підкладаю чого руберойду:

V=182, 7м2.

26. Визначаємо обсяг робіт для наклейки руберойду «Екофлекс»:

V=365, 4м2.

27. Визначаємо обсяг робіт для заповнення віконних прорізів:

V=63, 78 м2.

28. Визначаємо обсяг робіт для заповнення дверних прорізів:

V=44, 94 м2.

29. Визначаємо обсяг робіт для штукатурення поверхонь віконних

відкосів:

V=29, 56 м2.

30. Визначаємо обсяг робіт для штукатурення поверхонь дверних

відкосів:

V=28, 48 м2.

31. Визначаємо об’єм робіт для улаштування цементно-піщаної стяжки підлоги:

V=300, 05 м2.

32. Визначаємо об’єм робіт для улаштування гідроізоляції підлоги:

V=300, 05 м2.

33. Визначаємо об’єм робіт для улаштування тепло- і звукоізоляції підлоги:

V=300, 05 м2.

34. Визначаємо об’єм робіт для улаштування підлоги з керамічної плитки:

V=86, 88 м2.

35. Визначаємо об’єм робіт для улаштування підлоги з лінолеуму:

V=107, 52м2.

36. Визначаємо об’єм робіт для улаштування бетонної підлоги:

V=105, 65 м2.

37. Визначаємо об’єм робіт для штукатурки внутрішніх поверхонь:

V=1360, 88 м2.

38. Визначаємо об’єм робіт для облицювання внутрішніх поверхонь:

V=340, 22 м2.

39. Визначаємо об’єм робіт для фарбування стін:

V= 1020, 66 м2.

40. Визначаємо об’єм робіт для декоративної штукатурки фасаду:

V=284, 38 м2.

41. Визначаємо об’єм робіт для штукатурення цоколю:

V= 32, 4 м2.

42. Визначаємо об’єм робіт для улаштування основи під відмостку:

V=8, 7 м2.

43. Визначаємо об’єм робіт для покриття відмостки асфальто-бетонною сумішшю:

V=58 м2.

4.2.3 Вибір методів виробництва основних будівельно-монтажних

робіт

Геодезична розбивна основа, призначена для планового та висотного прив’язування на місцевості проекту будинків і споруд та для геодезичного забезпечення на весь період будівництва.

Геодезично розбивну основу виконують у вигляді сітки квадратів розмірами 50, 100, 300 м. Для окремих будівель геодезичною розбивною основою можуть бути червоні лінії. Повздовжні та поперечні осі сітки закріплюють на місцевості постійними знаками. Основні осі будівлі переносять на місцевість за методом прямокутних координат. Для детального розбивання осей будинку паралельно його контору ставлять будівельне обнесення, на яке переносять та закріплюють основні осі, прибиваючи до дощок цвяхи. Обнесення треба встановлювати на відстані не менш як 20 м від осей будівлі.

На початку будівництва територію будівельного майданчика звільняють від кущів, дерев, валунів, зносять будинки і споруди які не можна використати в період зведення будівель, знімають рослинний шар. Для звалювання дерев і корчування пнів використовують бульдозери і трактори з трелювально-корчувальною лебідкою, а також екскаватори із спеціальним устаткуванням. Малі та середні дерева діаметром 12…25 см валять разом з корінням. Дерева більш як 25 см завтовшки спочатку зрізують на висоті 0, 2...0, 3 м електричними пилкамиабо бензопилами, а потім корчують пні. Корчування пнів на будівельному майданчику обов'язкове в місцях: розроблення котлованів, алей, канав; зведення насипів висотою до 1 м для влаштування залізничних колій, насипів висотою до 1, 5 м для влаштування автомобільних доріг; виконання й планувальних робіт; розміщення трас підземних комунікацій.

Весь комплекс процесів земляних робіт виконують за допомогою бульдозерів: планування майданчиків; розроблення виїмок із переміщенням ґрунту у насип; вирівнювання ґрунту, відсипаного самоскидами; планування дна котлованів; зворотне засипання пазух траншей; повалення дерев; корчування та видалення корчів; очищення від снігу та бруду доріг тощо. Бульдозери застосовують для розроблення ґрунту та його переміщення на відстань до 70 м.

На горизонтальних ділянках зрізання рослинного шару та розроблення легких ґрунтів здійснюють тонкою стружкою однакової товщини. В цьому разі ніж бульдозера спочатку заглиблюють на якомога більшу глибину (20...25 см), післячого при виникненні перевантаження двигуна трактора, ніж трохи піднімають та знову заглиблюють. Так повторюють кілька разів, кожен раз зменшуючи заглиблення порівняно з попереднім до повного накопичення ґрунту перед відвалом. Бульдозери з автоматичною системою керування відвалом забезпечують оптимальний режим різання з економічним навантаженням двигуна.

Для зменшення втрат ґрунту в процесі переміщення застосовують траншейний спосіб виконання робіт. Бульдозер, багаторазово проходячи одним і тим самим слідом, розробляє траншею, стінки якої перешкоджають розсипанню ґрунту та збільшують його об'єм перед відвалом. Розробляють виїмки з переміщенням ґрунту за човниковою схемою.

Розрівнювання (остаточне планування) ґрунту, укладеного бульдозером, виконують трохи піднятим відвалом під час руху вперед чи опущеним відвалом (його п'ятою та тильним боком) під час зворотного руху.

Опалубні роботи виконують згідно з вимогами будівельних норм і правил та технологічних карт, що входять до складу проекту виконання робіт на зведення монолітних конструкцій. Перед установленням опалубки розмічають осі конструкцій - наносять фарбою позначки на її основу та нижню частину щитів. Установлена опалубка має бути перевірена майстром. В опалубні форми укладають бетонну суміш, де вона твердне до досягнення бетоном потрібної міцності. Після цього опалубку розбирають, якщо не використовують таку, що після бетонування залишається в конструкції, створюючи їй зовнішню поверхню. Перед укладанням бетонної суміші перевіряють її рухливість чи жорсткість та однорідність. Під час укладання бетонної суміші стежать за станом риштувань і опалубки. Якщо виявлено зміщення чи деформації опалубки, бетонування припиняють і виправляють дефекти. Вібрування бетонної суміші засноване на поширенні в ній механічних коливань у вигляді хвиль, що створюють динамічний тиск. Під дією їх суміш немовби розріджується, стає рухливою і текучою, частинки заповнювачів, хитаючись і осідаючи в цементному розчині, щільно прилягають одна до одної, із суміші виводиться повітря.

Суцільну неармовану цегляну кладку застосовують при зведенні стін, простінків, перегородок і виконують з одинарної (250× 120× 65 мм) і потовщеної (250× 120× 88 мм) цегли.

Цегляну кладку ведуть цепною системою перев'язки швів послідовно виконуючи такі процеси: установка порядовок, натягування причалки, пробудження розчину у ящиках для забезпечення однорідності і пластичності; рубання, обтісування і укладка каменів у конструкцію на розчин; розшивання швів. Допоміжний процес включає контрольно-вимірювальні операції і робочі операції з улаштуванням риштувань і подмостей.

Плити перекриття та покриття монтуються стріловим автомобільнимкраном марки КС -4561А. Стропують плити в залежності від довжини панелі. Плити покриття та перекриття укладаються на несучі цегляні стіни. Величина спирання на стіни повинна бути не менше 100 мм. Плити вкладаються на цементний розчин марки М50. Для забезпечення просторової жорсткості будівлі панелі та плити перекриття об’єднують електрозваркою закладних деталей і замонолічуванням стиків.

Сходи монтуються стріловим автомобільним краном КС -4561А з укладкою на шар цементного розчину. Стропуються сходи чотирьох гілковим стропом. Сходові площадки монтують аналогічно плитам перекриття. Сходові марші монтують піднімаючи у нахиленому положенні і нахил при цьому дещо перевищує їх нахил у проектному положенні. Це необхідно для того, щоб спочатку сперти на сходову площадку нижній кінець маршу, а потім опустити на опору верхній кінець. Перед укладкою маршу шаблоном перевіряють правильність укладки площадок.

При заповненні віконних прорізів коробки блоків закріплюють анкерами, йоржами або іншими пристосуваннями, які встановлюють через 1, 2 м по висоті, але не менше двох у кожному відкосі прорізу. У стінах та перегородках, що будуть штукатуритись, коробки мають виступати за площину стіни на товщину штукатурки для того, щоб наличник щільно прилягав до зовнішніх граней і штукатурки.

Підлоги з ламінату влаштовують по заздалегідь виконаній цементній стяжці. Застосовують також спеціальну клепку з косими фальцями. Щоб ламінатна підлога не скрипіла під час ходіння по ній та для забезпечення кращої звукоізоляції прокладають тонкий картон або два шари товстого паперу.

Лінолеум вкладається на цементну стяжку, влаштовану по бетонній підготовці.

Для влаштування підлоги з керамічної плитки використовують плитки товщиною 10 та 13 мм, які мають квадратну та прямокутну форму, їх влаштовують по бетонній основі на цементну стяжку товщиною 10-20 мм.

Малярні роботи - це процес нанесення на поверхні будинків фарб або лаків. Малярні роботи розпочинають тільки тоді, коли закінчені всі попередні роботи: санітарно-технічні, електромонтажні, штукатурні, облицювальні, Температура приміщення має бути не нижче ніж 8°С, вологість повітря - не більше ніж 70%, вологість оштукатуреної або бетонної поверхні - не вище ніж 8%, а дерев'яної - 12%. На підготовлену поверхню наносять фарбу за допомогою пневматичних установок, установок високого тиску, а також ручних інструментів і пристроїв. Перед використанням фарбу слід процідити, старанно перемішати, а безводні фарби бажано підігріти до температури 40...50°С.

Визначення параметрів екскаватора

Необхідна глибина копання — 5, 2м.

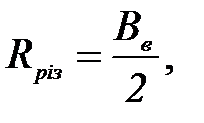

Необхідний радіус різання, R різ визначаємо за формулою:

м; м;

| (4.21) |

де Вв- ширина виїмки по верху, м.

м. м.

| |

Необхідний радіус вивантаження рівний радіусу копання і дорівнює 10, 1 м.

Необхідну висоту вивантаження у транспорт, Нв, визначаємо за формулою:

, м; , м;

| (4.22) |

де  - висота транспорту, м.

- висота транспорту, м.

Нв =2, 5 + 0, 5 = 3 м.

Приймаємо екскаватор обладнаний зворотною лопатою марки Е-5015 В, бульдозер марки Д-371, потужністю 243 кВт.

Вибір монтажного крану

Визначаємо вантажопід'ємність крану, Q за формулою:

, т; , т;

| (4.23) |

де  - маса конструкції, яка має найбільшу масу, т;

- маса конструкції, яка має найбільшу масу, т;

- маса пристосування, т.

- маса пристосування, т.

= 2, 85 + 0, 044 = 2, 89т.

= 2, 85 + 0, 044 = 2, 89т.

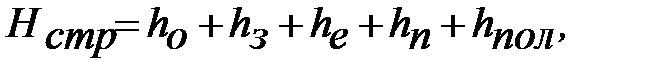

Визначаємо висоту підйому стріли крану, Нстр, за формулою:

м; м;

| (4.24) |

де  - перевищення опори монтажного елемента над рівнем стоянки, м;

- перевищення опори монтажного елемента над рівнем стоянки, м;

h3- запас по висоті, приймається не менше 0, 5 м;

he- висота елемента в монтажному положенні, м;

hn- висота стропування в робочому положенні, м;

hпол— висота поліспаста в стягнутому положенні, приймається 1, 5 м.

Нстр = 7, 2 + 0, 5 + 0, 22 + 4, 5 + 1, 5 = 13, 92 м.

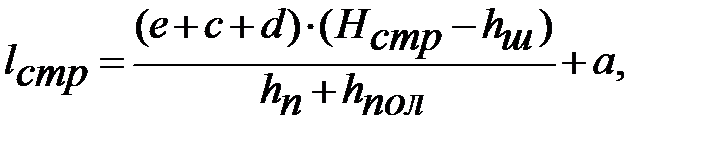

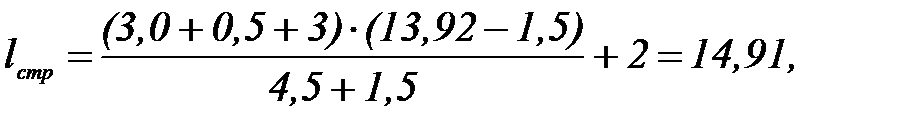

Визначаємо найменший виліт стріли,  , за формулою:

, за формулою:

м; м;

| (4.25) |

де е - половина товщини стріли на рівні верха монтажного елемента або раніше змонтованої конструкції, м;

с - мінімальний зазор між стрілою і монтуючим елементом або між стрілою і раніше змонтованою конструкцією, м;

d- відстань від центра ваги до наближеного до стріли крана елемента, м;

h ш- відстань від рівня стоянки крану до осі повороту стріли, м;

а –ширина кранового шляху, м.

м. м.

|

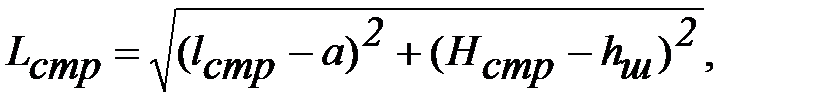

Визначаємо найменшу довжину стріли  за формулою

за формулою

м; м;

| (4.26) | |

м. м.

| ||

Приймаємо монтажний кран марки КС-4561А.

|

|