Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Закалка

|

|

• После механической обработки изделие, как правило, подвергают упрочняющей т/о. Наиболее распространенным видом упрочняющей т/о углеродистых сталей является закалка с последующим отпуском.

• Закалка – процесс нагрева стали выше Ас3 или Ас т (полная закалка) или Ас1 (неполная закалка) на (30 – 50оС) с последующим быстрым охлаждением.

• Цель закалки – получение высокой твердости и заданных физико-механических свойств. При содержании углерода менее 0, 2% сталь практически не закаливается. Чем больше углерода, тем больше способность принимать закалку, и тем больше твердость.

• Способность стали приобретать высокую твердость после закалки называется закаливаемостью.

• Способность стали закаливаться на определенную глубину называется прокаливаемостью.

• Прокаливаемость зависит от химического состава стали (наличия легирующих элементов), размеров детали и условий охлаждения. Чем больше устойчивость переохлажденного аустенита, тем больше прокаливаемость. Характеристикой прокаливаемости является критический диаметр, т.е. максимальный диаметр цилиндрического прутка, который прокаливается полностью в охлаждающей среде.

• Режимы закалки Нагрев сталей -доэвтектоидной до Ас3 + (30 – 50оС)

• эвтектоидной до Ас1+ (30 – 50оС)

• заэвтектоидной до Ас1+ (30 – 50оС)

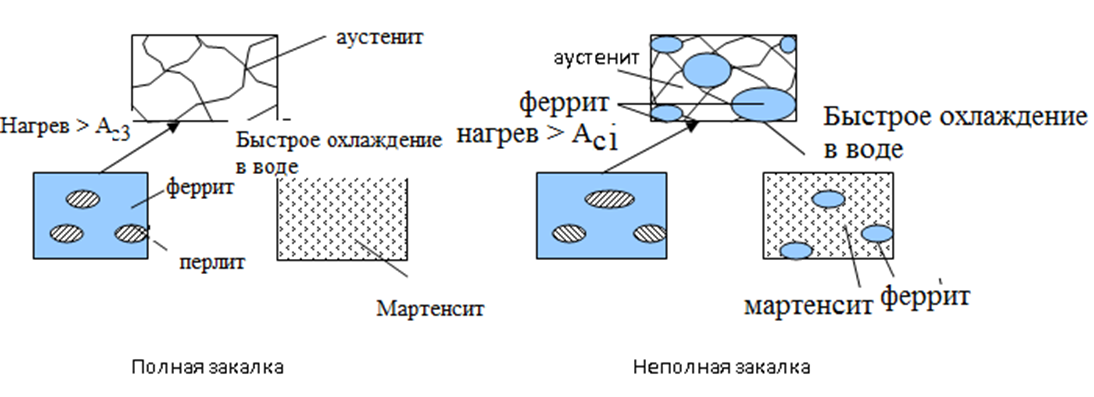

Рис. 9. Схема структурных превращений в доэвтектоидной стали при закалке

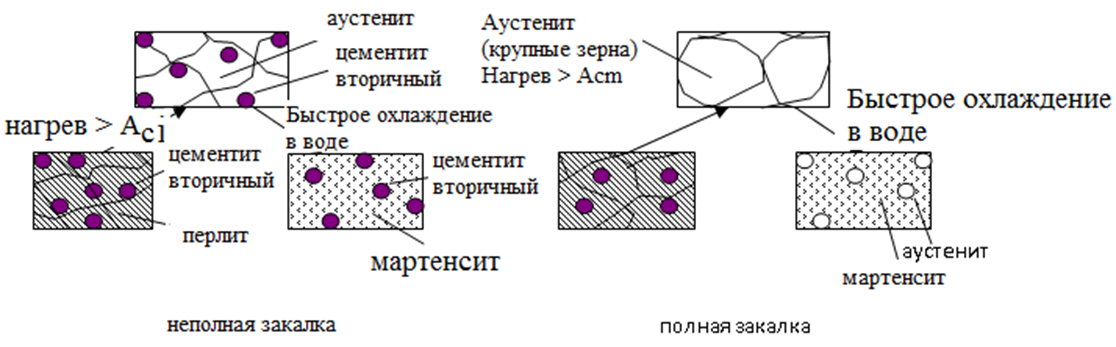

Рис. 10. Схема структурных превращений в заэвтектоидной стали при закалке

Рис. 10. Схема структурных превращений в заэвтектоидной стали при закалке

• Нагрев > Ас3 на (30 – 50оС) при полной закалке позволяет получить мелкозернистый аустенит и, соответственно, после охлаждения – мелкокристаллический мартенсит.

• Нагрев > Ас1 на (30 – 50оС) при неполной закалке приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что снижает твердость и прочность стали.

• Нагрев заэвтектоидной стали > Ас1 на (30 – 50оС) при неполной закалке приводит к образованию структуры мартенсита с включениями вторичного цементита. Кристаллы цементита тверже кристаллов мартенсита, поэтому твердость стали выше, чем при полной закалке.

• Заэвтектоидные стали предварительно подвергают сфероидизации, поэтому избыточный Fe3CII округлой формы не вызывает снижения вязкости.

• Нагрев > Аcm при полной закалке приводит к укрупнению зерна аустенита, а в результате быстрого охлаждения - к образованию крупноигольчатого мартенсита с повышенным количеством остаточного аустенита. В этом случае твердость и прочность стали будут ниже, чем при неполной закалке.

• Для получения мартенситной структуры необходимо переохладить аустенит до Мн, следовательно скорость охлаждения должна превышать критическую скорость закалки Vкр

• Для углеродистых сталей необходимо очень резкое охлаждение (≈ 1000 оС/сек), поэтому в качестве охлаждающей среды используют холодную воду или воду с добавлением соли или едкого натра.

• Многие легированные стали приобретают мартенситную структуру при охлаждении в холодных или подогретых маслах (≈ 100 оС/сек), а высоколегированные – на воздухе (≈ 10оС/сек).

|

|