Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 14 организация обслуживания производства

|

|

Организация ремонтного хозяйства. Организация транспортно - складского хозяйства. Организация материально - технического обслуживания

ОРГАНИЗАЦИЯ РЕМОНТНОГО ХОЗЯЙСТВА

Научно-технический прогресс сопровождается постоянным насыщением производства высокопроизводительным оборудованием, автоматическими и полуавтоматическими линиями, станками и машинами с программным управлением, роботами и манипуляторами и другой современной техникой. Эксплуатация сложной и многообразной техники повысила требования к организации ее обслуживания, своевременному и качественному ремонту. Ежегодные расходы на ремонт составляют 12– 18% от общих цеховых расходов.

Задача ремонтной службы предприятия - обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

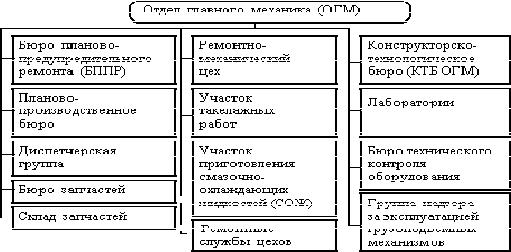

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена на рис. 1

Функции ремонтной службы предприятия:

-разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

-планирование ППР (планово-предупредительных ремонтов);

-планирование потребности в запасных частях;

-организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей;

-оперативное планирование и диспетчирование сложных ремонтных работ;

-организация работ по монтажу, демонтажу и утилизации оборудования;

-организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей

(СОЖ);

-разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

-контроль качества ремонтов;

-надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рис. 1. Структура ремонтной службы предприятия

Для повышения качества и снижения себестоимости ремонта проводятся специализация изготовления защитных частей и централизация капитального ремонта оборудования. Широкое распространение получили специализация и кооперирование ремонтных баз, изготавливающих запасные части, ремонтирующих различные марки и оборудование. Районные (межотраслевые) и отраслевые заводы по ремонту оборудования с образованием оборотного фонда станков сокращают время пребывания оборудования в ремонте.

Значительная часть ремонтных работ выполняется непосредственно на предприятиях отделами главного механика (ОГМ) или главного энергетика (ОГЭ) и их производственными подразделениями. В эти отделы входят специалисты по проектированию деталей и узлов оборудования, разработке технологических процессов их изготовления и проведению ремонта.

На большинстве предприятий основную ремонтную базу составляют ремонтно- механические цехи (РМЦ) и цехи по обслуживанию электропаросилового хозяйства. В кузнечно-прессовом, заготовительном, автоматном, механообрабатывающем цехах организуются цеховые ремонтные базы, которые подчиняются начальникам производственных цехов, а по технологии работ – службам главного механика и главного энергетика.

Ремонтно-строительные цеха (участки) осуществляют ремонт зданий и сооружений. Особое место отводится подготовке производственных помещений и работам в зимних условиях, которые ведутся по специально разработанным графикам. Силами цехов выполняется перепланировок помещений и непромышленных объектов, находящихся на балансе предприятий (детских садов, баз отдыха и т.д.). Как правило, ремонтно-строительные цеха подчиняются отделам капитального строительства.

Цеха по изготовлению нестандартного оборудования (цеха малой механизации и автоматизации) совместно с другими отделами разрабатывают и изготавливают уникальные специализированные станки и механизмы, поточные линии, конвейеры обработки и сборки, контрольно-измерительные устройства и другие нестандартные средства производства. На небольших предприятиях нестандартное оборудование, главным образом, шкафы, верстаки, тумбы для оснащения рабочих мест изготавливает ОГМ. На средних и крупных предприятиях создается самостоятельная служба механизации и автоматизации производственных процессов.

Ремонтное хозяйство предприятия представляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и разработкой мероприятий по улучшению использования и замене изношенного оборудования на более прогрессивное.

Функция ремонтно-эсплуатационной службы состоит в том, чтобы предупредить неожиданные выходы оборудования из строя и вызываемые этим срывы в работе и убытки.

За последнее время увеличились все виды издержек производства, но особенно сильно – эксплуатационные расходы. Такое положение в значительной степени объясняется повышением уровня механизации и автоматизации и вызванным этим увеличением стоимости производственного оборудования, но рост расходов на ремонтно- эксплуатационные нужды объясняется также тем, что увеличение этих затрат дает хорошие результаты. Увеличение затрат на ремонтно-эксплуатационные нужды приводит к значительному снижению затрат на аварийные работы и приобретение нового оборудования, а также потерь рабочего времени из-за простоев оборудования, т.е. способствует повышению прибылей компании. Тем не менее не следует забывать, что существует какой- то предел, превышение которого может сказаться на прибыли. Ремонтно-эксплуатационная служба должна выполнять свои задачи так же эффективно, как и другие производственные отделения

Планирование ремонтных работ

Планирование ремонта оборудования и электросиловых машин осуществляется на основе системы планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий (ППР), которая определяет виды и время проведения профилактического и ремонтного обслуживания с учетом сроков эксплуатации различных станков и машин, групп ремонтной сложности.

Система ППР - это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

-межремонтное обслуживание;

-периодические осмотры;

-периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание - это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры - осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт - детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт - детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт - полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ. На каждый ремонтный цикл приходится один капитальный ремонт

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

-продолжительности ремонтного цикла;

-продолжительности межремонтных и межосмотровых циклов;

-продолжительности ремонтов;

-категорий ремонтной сложности (КРС);

-трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл - это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. На каждый ремонтный цикл приходится один капитальный ремонт.Структура ремонтного цикла - это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно- винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

-слесарные;

-станочные;

-прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

На каждый вид оборудования разрабатывается структура ремонтного цикла, в котором последовательно чередуются капитальный, средний, малый ремонты и осмотры.

Например, структура межремонтного цикла средних металлорежущих станков сроком эксплуатации до 10 лет выглядит следующим образом:

К – О – М – О – М – О – С – О – М – О – М – О – К, где К – ввод в эксплуатацию оборудования или последний капитальный ремонт; С

– средний ремонт; М – малый ремонт; Межремонтные циклы определяются в календарном времени. На основании установленных ППР, чередования видов обслуживания и продолжительности периодов между ними в межремонтном цикле разрабатываются календарные планы-графики проведения ремонтных работ. Например, межремонтный период для среднего металлорежущего станка составляет 9 лет, периоды между двумя средними ремонтами - 2

года, малыми ремонтами – 1 и осмотрами -полгода. Тогда график обслуживания станка во времени будет соответствовать следующим срокам (см. табл. 1):

Межремонтное обслуживание включает устранение мелких повреждений и регулирование исполнительных механизмов. Все перечисленные работы выполняются строго по графику как мера предупреждения преждевременного выхода оборудования из строя.

Таблица 1- График обслуживания станка

Плановые ремонты делятся по сложности и объему на малый, средний и капитальный. Они выполняются специалистами ремонтно-механического и электропаросилового цехов, малый и средний ремонты проводятся в нерабочее время (в резервную смену, выходные и праздничные дни). На время капитального ремонтов станки отключаются, а их рабочее время исключается из плановой нагрузки. Сроки проведения ремонтов согласовываются с начальниками тех производственных подразделений, где эксплуатируются эти станки.

Системой планово-предупредительного ремонта определен комплекс технико- экономических норм и нормативов, в том числе нормы трудовых и материальных затрат на единицу ремонтной сложности и классификация различных видов оборудования по группам ремонтной сложности. Например, токарно-винторезный станок марки 16К20 включен в 11-ю группу ремонтной сложности. Это значит, что при проведении капитального, среднего и малого ремонтов нормы трудоемкости работ ни единицу ремонтной сложности увеличиваются в 11 раз.

Например, трудоемкость работ на единицу ремонтной сложности составляет по нормам на капитальный ремонт 23 ч, на средний – 16, на малый –4 ч. Тогда для капитального ремонта станка марки 16К20 требуется 253 ч (23 х 11), для среднего – 176 и для малого – 44 ч.

Все расчеты затрат по видам обслуживания в соответствии с календарным графиком объединяются в сводный план ремонтных работ (табл.2).

Таблица 2- Сводный план ремонта оборудования по заводу

Плановая численность ремонтных рабочих рассчитывается исходя из планового объема работ и расчетного времени одного рабочего. Например, объем слесарных работ равен 37 400 ч, численность слесарей (приноминальном фонде времени одного рабочего 2000 ч) – 19 чел. (37 400: 2000), станочников – 8 чел. По численности станочников определяется парк механообрабатывающего оборудования.

Затем составляется смета затрат на единицу ремонтной сложности по видам ремонта

(табл. 3).

На основе расценок и объема работ по видам исчисляется себестоимость услуг ремонтно- механического и электропаросилового цехов.

Затраты по всем видам ремонтного обслуживания относятся к издержкам производства. Планирование производства нестандартного оборудования осуществляется в соответствии с планом организационно-технических мероприятий. В плане определяются наименование, количество средств механизации и автоматизации и условно-годовая экономическая эффективность от внедрения. На каждую единицу нестандартного оборудования составляется калькуляция с определением цены.

Цеху механизации устанавливают объем производства в стоимостном выражении, лимиты материальных, трудовых затрат, уровень накладных расходов, себестоимость продукции и прибыли, лимит численности работающих и фонд заработной платы.

Таблица 3 - Смета затрат на единицу ремонтной сложности

Выбор показателей для транспортных цехов связан с конкретизацией их функций. Если в составе транспортного цеха предприятия имеются маневровые железнодорожные средства (тепловозы, платформы и т.д.), парк грузовых автомобилей, то в состав показателей включаются объемы перевозок в тоннах или тонно-километрах, себестоимость перевозок, другие показатели, характерные для транспортных организаций. Ремонтно-строительному цеху (участку) устанавливается объем работы в ценностном выражении. Для этого рассчитывается сметная стоимость объектов, предусмотренная планом. По установленным заданиям и составу работ планово-экономическим отделом определяются лимит численности рабочих и фонд заработной платы, задание по производительности труда в нормо-часах на одного рабочего. Предварительно сметы согласовываются с планово-экономическим отделом и утверждаются руководителем предприятия. На каждый вид ремонтных работ открывается заказ, на который относятся все затраты, связанные с выполнением работ.

Стоимость всех видов технического обслуживания относится к издержкам производства путем включения этих расходов в статьи комплексных затрат: на содержание и эксплуатацию оборудования, цеховые и общезаводские расходы. Затраты на изготовление нестандартного оборудования возмещаются из прибыли производства.

Организация ремонтного хозяйства действующего крупного предприятия включает выполнение комплекса работ.

1.Анализ производственной и организационной структуры предприятия на предмет пропорциональности, прямоточности, непрерывности и автоматичности производственных процессов.

2.Анализ уровня специализации, комбинирования с целью оптимизации этих параметров.

3.Анализ технологического оборудования по следующим показателям

(факторам):

–необходимость данного оборудования;

–удельный вес неустановленного оборудования;

–удельный вес оборудования, находящегося в ремонте;

–средний возраст технологического оборудования (по группам);

–удельный вес физически изношенного оборудования;

–коэффициент сменности работы технологического оборудования;

–коэффициент использования оборудования по производительности (по группам);

–коэффициент использования оборудования по времени (по группам);

–анализ фондоотдачи;

–анализ структуры активной части основных производственных фондов.

4.Разработка предложений по совершенствованию форм организации производства, производственной и организационной структур предприятия.

5.Разработка предложений по улучшению использования оборудования.

6.Разработка норм потребности в оборудовании для замены изношенного, технического перевооружения и капитального строительства.

7.Разработка норм потребности в запасных частях для технологического оборудования.

8.Разработка норм потребности в различных видах материалов и энергии для технологического оборудования и других объектов производственных фондов.

9.Расчет потребности в производственных площадях для ремонтного хозяйства.

10.Расчет потребности в трудовых ресурсах для ремонтного хозяйства и фонда заработной платы для них.

11.Расчет показателей планово-предупредительного ремонта (ППР) оборудования (по видам):

– анализ соблюдения ППР на предприятии;

– структура межремонтного цикла по видам оборудования;

– трудоемкость ремонтов оборудования (по видам ремонта и видам оборудования);

– потребность по видам ресурсов для различных видов ремонта;

– параметры организации ППР оборудования предприятия во времени и пространстве.

12.Организация ремонтных работ.

13.Организация межремонтного обслуживания.

14.Организация материально-технического снабжения ремонтного хозяйства предприятия.

15.Разработка, контроль и стимулирование стратегического плана повышения эффективности работы ремонтного хозяйства.

В условиях развития рыночных отношений наблюдается углубление расширение специализации и интеграции. Поэтому большинство перечисленных работ могут

выполнять специализированные фирмы (предприятия, организации), которые могут обеспечить высокое качество работ и приемлемые цены на их выполнение.

Ремонтное хозяйство предприятия возглавляет главный механик, подчиняющийся главному инженеру (техническому директору).

Основными направлениями совершенствования ремонтного хозяйства и повышения эффективности его функционирования могут быть:

1)в области организации производства – развитие специализации и кооперирования в выпуске основной продукции, в организации ремонтного хозяйства;

2)в области планирования воспроизводства – применение научных подходов и методов менеджмента;

3)в области проектирования и изготовления запасных частей – унификации и стандартизации элементов запасных частей применения систем автоматического проектирования на основе классификации и кодирования, сокращение продолжительности проектных работ и повышения их качества;

4)в области организации работ – соблюдение принципов рациональной организации производства (пропорциональности, параллельности и др.), применение сетевых методов и ЭВМ;

5)в области технического надзора, обслуживания и ремонтов ОПФ – развитие предметной и функциональной специализации работ, повышение технического уровня ремонтно-механического цеха, усиление мотивации труда и др.

Организация транспортного хозяйства предприятия

Задачи транспортного хозяйства - осуществление бесперебойной транспортировки всех грузов в соответствии с производственным процессом, содержание транспортных средств в исправном и работоспособном состоянии, снижение издержек на транспортные и погрузо-разгрузочные работы.

Рациональная организация транспортного хозяйства служит предпосылкой снижения себестоимости продукции. В зависимости от особенностей технологических процессов и типов производств на предприятии применяются различные транспортные средства.

Классификация транспортных средств предприятия приведена в табл4

Таблица 4- Классификация транспортных средств предприятий

| Признак | Характеристика |

| 1. Зона применения | 1.1. Внешний транспорт для связи предприятия с внешними |

| транспортными системами: | |

| - железными дорогами; | |

| - аэропортами; | |

| - речными и морскими портами и др. предприятиями | |

| 1.2. Внутризаводской (для перемещения грузов между цехами, | |

| участками, рабочими местами): | |

| - межцеховой транспорт; | |

| - внутрицеховой транспорт (для перемещения грузов между | |

| участками и рабочими местами); | |

| - межоперационный транспорт (для перемещения грузов между | |

| рабочими местами) | |

| 2. Вид транспортного | 2.1. Колесный транспорт: |

| средства | - железнодорожный; |

| - автомобильный; | |

| - автопогрузчики; | |

| - электротранспорт. | |

| 2.2. Транспортные конвейеры. | |

| 2.3. Монорельсовые дороги. | |

| 2.4. Трубопроводный транспорт. | |

| 2.5. Пневмотранспорт. | |

| 2.6. Роботы |

Структура транспортной службы предприятия зависит от особенностей производственного процесса, типа производства и объемов выпуска продукции.

Примерная структура развитой транспортной службы машиностроительного (приборостроительного) предприятия приведена на рис.6

Рис.6 -. Структура транспортной службы предприятия

Функции транспортной службы предприятия:

-разработка нормативов, применяемых в транспортной службе;

-планирование потребностей во всех видах транспорта на основе расчетов грузопотоков и грузооборота;

-планирование ППР транспортных средств;

-планирование потребности в запчастях и их приобретения;

-оперативное планирование и диспетчирование обеспечения предприятия всеми видами транспорта;

-обеспечение производственных процессов транспортными средствами;

-организация осмотров и ремонта транспортных средств;

-организация безопасности движения;

- организация обслуживания транспортных средств (заправка ГСМ, мойка и т.д.); - организация приобретения новых транспортных средств, их регистрации в

государственных органах, получения лицензий на перевозку грузов и людей, списания и утилизации транспортных средств.

Для эффективного планирования потребности ТС определяются грузооборот предприятия и грузопотоки.

Грузооборот - это сумма всех грузов, перемещаемых на предприятии за определенный промежуток времени (или сумма всех грузопотоков предприятия).

Грузопоток - количество грузов (т, шт, кг), перемещаемых в определенном направлении между цехами и складами за определенный промежуток времени.

Грузопотоки рассчитываются на основании:

-видов перемещаемых грузов;

-пунктов отправления и доставки;

-расстояний между пунктами;

-объемов перемещаемых грузов;

-частоты и регулярности перевозок.

Перевозки подразделяются на разовые и маршрутные.

Разовые перевозки - перевозки по отдельным неповторяющимся заказам (заявкам).

Маршрутные перевозки - постоянные или периодические перевозки по определенным маршрутам.

Одним из методов определения объемов грузопотоков и грузооборота предприятия является составление шахматной ведомости (рис 7).

В этой ведомости отражаются все перемещения грузов. По вертикали перечислены цехи- отправители и склады, а по горизонтали в том же порядке указаны цехи-получатели и склады.

Каждый цех и склад представлен графой и строкой. Итоги граф показывают общее поступление грузов в данный цех, итоги строк - величину отправления грузов. Сумма итогов граф или строк по всем цехам и складам отражает величину внутренних грузопотоков.

Рис 7 Шахматная ведомость грузопотоков предприятия

Количество транспортных средств рассчитывается как по межцеховым перевозкам, так и по внутрицеховым и межоперационным транспортным системам.

Основными направлениями совершенствования транспортного хозяйства на предприятиях являются:

- механизация и автоматизация транспортных операций в сочетании с высокой их организацией;

-применение унифицированной тары (в том числе и оборотной);

-внедрение единой производственно-транспортной (комплексной) технологии;

-специализация средств межцехового транспорта по роду перевозимых грузов;

-организация контейнерных перевозок;

-внедрение автоматизированных систем управления транспортом

Организация складского хозяйства предприятия

Задачи складского хозяйства

Основными задачами складского хозяйства являются:

-организация надлежащего хранения материальных ценностей;

-бесперебойное обслуживание производственного процесса;

-отгрузка готовой продукции.

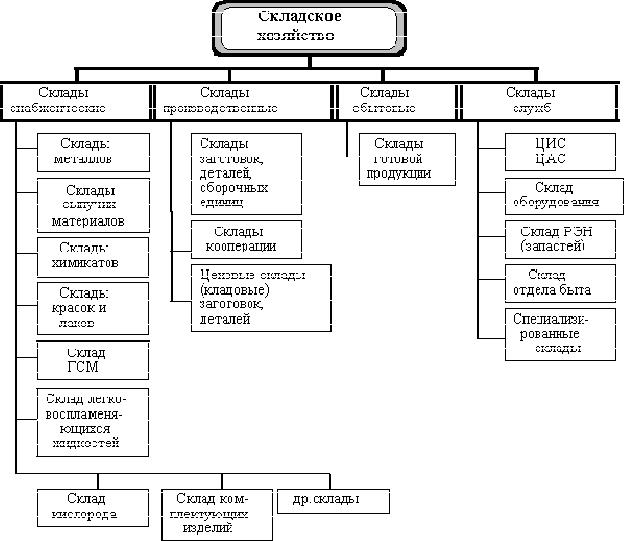

Структура складского хозяйства (рис.5) зависит от специфики производственного процесса, типа производства и объема выпуска продукции.

Функции подразделений складского хозяйства:

-планирование работ;

-приемка, обработка (в том числе сортировка) грузов;

-организация надлежащего хранения (создание условий для исключения повреждений порчи; поддержание необходимой температуры, влажности);

-постоянный контроль и учет движения материальных ценностей;

-своевременное обеспечение производственного процесса материалами, комплектующими изделиями и т.д.; создание условий, предотвращающих хищение материальных ценностей;

-строгое соблюдение противопожарных мер безопасности (особенно на складах ГСМ, ЛВЖ, красок и лаков, резино-технических изделий, химикатов и т.п.);

-комплектование готовой продукции, ее консервация, упаковка подготовка отгрузочной документации и отгрузка.

Рис. 12. Структура складского хозяйства

Механизация и автоматизация складских работ - основное направление совершенствования организации работ, связанных с хранением материальных ценностей и передачей их в производство. Современный склад - это сложное хозяйство, состоящее из вертикальных стеллажных конструкций (нормальная высота до 10 и более метров); автоматических штабелирующих машин с программным управлением, специальной тары, перегрузочных устройств, технических средств систем автоматического управления складом и т.д.

Большое распространение получили вертикально-замкнутые (люлечные) склады с программным управлением, которые занимают малые производственные площади, но имеют достаточно большую емкость за счет вертикального расположения.

В современном промышленном производстве процессы транспортировки и складирования все более интегрируются в единый автоматизированный комплекс, управляемый ЭВМ

Организация материально - технического снабжения предприятия ( МТС )

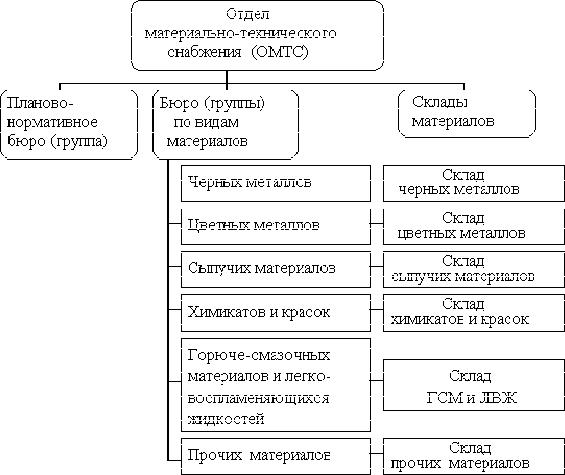

Службу материально-технического снабжения возглавляет отдел МТС (ОМТС). Задача ОМТС - бесперебойное материальное обеспечение производства в соответствии с планом выпуска продукции. Структура ОМТС показана на рис. 15

Рис. 15. Структура службы МТС предприятия

Основные функции ОМТС:

-разработка нормативов запасов материальных ресурсов;

-планирование потребности в материальных ресурсах и в увязка ее с планом производства и нормативами запасов;

-поиск поставщиков, оценка вариантов поставок и выбор поставщиков по критериям качества поставляемых материалов, надежности поставщиков, цен, условий платежей и поставок, транспортно- заготовительных расходов и т.д.;

-заключение договоров на поставки;

-организация работ по доставке материальных ресурсов, контроль и оперативное регулирование выполнения договоров поставок;

-организация приемки, обработки и хранения материальных ресурсов;

-оперативное планирование и регулирование обеспечения производства материальными ресурсами;

-учет, контроль и анализ расходования материальных ресурсов;

-надзор за рациональным использованием материалов в производстве.

Планирование МТС. План материально-технического снабжения - это совокупность расчетных документов, в которых обоснована потребность предприятия в материальных ресурсах и определены источники их покрытия. Он сопоставляется в форме баланса МТС.

План МТС разрабатывается с учетом:

-производственной программы;

-нормативов запасов материальных ресурсов;

-норм расходов сырья, материалов, полуфабрикатов, топлива, комплектующих изделий;

-планов капитального строительства, реконструкции, подготовки производства новых изделий, работ по ремонту и эксплуатации оборудования, зданий, сооружений, бытовых объектов и т.д.;

-остатков материальных ресурсов на начало и конец планируемого периода;

-установленных и вновь налаживаемых связей с поставщиками;

-цен на все виды материально-технических ресурсов.

Потребность в материалах на основное производство (Gм.осн) определяется по формуле

где Qi - объем выпуска продукции по каждому наименованию (шт.); ni - норма расхода материала на одно изделие с учетом технологических потерь (натур.

ед.);

m - количество наименований изделий.

Общая потребность в конкретных материалах (Gм) определяется по формуле

где Zн.з - норма запаса материала;

Zм.ф - фактическое наличие материалов на предприятии;

Gм.н.п - необходимое количество материалов для изменения незавершенного производства; Gм.экс - потребность в материалах для ремонтно-эксплуатационных и других нужд.

Потребность в материальных ресурсах определяется расходами на:

-основное производство, включая производство комплектующих изделий и запасных частей;

-изготовление технологической оснастки и инструмента;

-изготовление нестандартного оборудования и модернизация оборудования;

-проведение НИР и ОКР (с учетом изготовления опытных образцов и экспериментальных работ);

-реконструкцию цехов, участков;

-ремонтно-эксплуатационные нужды;

-капитальное строительство;

-работы социально-культурной и бытовой сфер;

-создание запасов.

Вопросы лекции 1 (3/3)

Процессы, обеспечивающие нормальные условия протекания как основного, так и вспомогательного процессов., т.е. для перемещения(транспортные процессы), хранение в ожидании последующей обработки(складирование), контроля, обеспечения материально-техническими и энергетическими ресурсами.

· обслуживающие

· управленческие

· основные

Процессы, осуществляющие соединение полуфабрикатов, поступивших из разных процессов, в единый продукт. Данного вида процессы типичны для машиностроения.

· синтетические

· аналитические

· прямые

Процессы, в ходе которых рабочий осуществляет обработку предметов труда с помощью набора инструментов и механизмов.

|

|