Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Закалка стали

|

|

Закалка – это нагрев стали до аустенитного состояния, выдержка и последующее ускоренное охлаждение со скоростью V ³ Vкр (Vкр – «критическая скорость закалки», см. ниже) с целью максимального повышения твердости и прочности.

Рассмотрим последовательность структурных превращений,  происходящих в стали в процессе закалки, на примере эвтектоидной стали (0, 8 %С). Для удобства обсуждения на рис. 2.9 показан «стальной угол» диаграммы «железо – цементит».

происходящих в стали в процессе закалки, на примере эвтектоидной стали (0, 8 %С). Для удобства обсуждения на рис. 2.9 показан «стальной угол» диаграммы «железо – цементит».

Исходная структура эвтектоидной стали – перлит - эвтектоидная смесь кристаллов феррита и цементита (см. рис. 2.9), в

| Рис. 2.9. «Стальной угол» диаграммы «железоцементит»: А1, А3, Асm –обозначения критических линий |

При нагреве сталей под закалку в них происходят превращения, обратные тем, которые происходят при охлаждении. Так эвтектоидная сталь при t > А1 (727 оС) приобретает однофазную аустенитную структуру, т.е.

П (Ф + Ц)  А. (2.4)

А. (2.4)

При последующем охлаждении аустенит при t ≤ А1, становится неустойчивым и распадается на смесь феррита и цементита, т.е.

А (0, 8 %С)  Ф (0, 02 %С) + Ц (6, 67 %С). (2.5)

Ф (0, 02 %С) + Ц (6, 67 %С). (2.5)

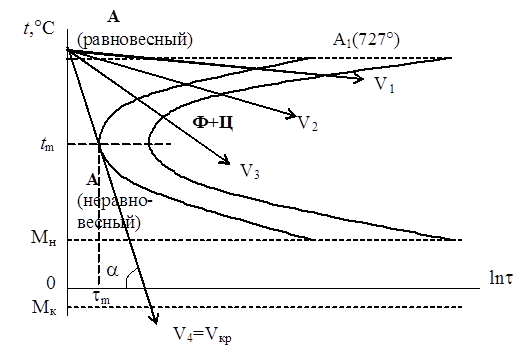

Время начала и конца этого распада задается «диаграммой изотермического превращения переохлажденного аустенита («С – диаграмма») – рис. 2.10.

Левая С – образная линия на рис. 2.10 характеризует время (τ) начала, а правая – конца распада аустенита на смесь Ф и Ц (2.9) в зависимости от температуры изотермической выдержки. Для удобства обозначим эти линии буквами «н» и «к» соответственно.

Левая С – образная линия на рис. 2.10 характеризует время (τ) начала, а правая – конца распада аустенита на смесь Ф и Ц (2.9) в зависимости от температуры изотермической выдержки. Для удобства обозначим эти линии буквами «н» и «к» соответственно.

| Рис. 2.10. Диаграмма изотермического превращения переохлажденного аустенита эвтектоидной стали[1] (а) и характеристики перлитных структур (б) |

| Рис. 2.10. Диаграмма изотермического превращения переохлажденного аустенита эвтектоидной стали[1] (а) и характеристики перлитных структур (б) |

Степень дисперсности (величина, обратная размеру зерна) образующейся в результате ферритоцементитной смеси (Ф+Ц) зависит от конкретной температуры t, при которой происходит распад переохлажденного аустенита, или, что то же – от степени его переохлаждения

∆ t = А1 – t. (2.6)

С понижением температуры распада (увеличением ∆ t) быстро уменьшается скорость диффузионного роста образующихся кристаллов, т.е. происходит измельчение ферритоцементитной смеси, соответственно возрастает ее твердость.

В связи с этим принято различать три структуры перлитного типа: перлит, сорбит, троостит. Они имеют одинаковое строение (это смеси пластинок Ф и Ц), но отличаются степенью дисперсности, а значит и твердостью.

На рис. 2.10, б приведены усредненные характеристики (d – средняя толщина пластинок Ф и Ц, HRCэ - твердость) перлитных структур в эвтектоидной стали.

Все эти структуры получаются в результате превращения перлитного типа. Его протеекание вызвано полиморфизмом железа и сплавов на его основе – сталей. Характерной чертой этого превращения является его диффузионный механизм (благодаря высоким температурам ≈ 500–720 оС и достаточно длительным временным выдержкам). Это видно из реакции (2.4), где несовпадение химического состава участвующих фаз означает активную диффузию атомов углерода.

На практике различные типы перлитных структур получают обычно не при изотермических выдержках, а при непрерывном охлаждении стали из аустенитного состояния с различными скоростями при спользованиизакалочных сред с различными охлаждающими способностями.Степень дисперсности образующихся при этом феррито-цементитных смесей (и соответственно, тип перлитной структуры) зависит от величины скорости охлаждения V. Эта зависимость отчетливо проявляется, когда на С – диаграмму наносят кривые охлаждения t=f(τ), наклон которых характеризует величину скорости охлаждения, так как

V =

V =  (2.7)

(2.7)

| Рис.2.11. Диаграмма изотермического превращения переохлажденного аустенита (эвтектоидная сталь) с нанесенными на нее скоростями охлаждения: t m и tm – температура и времи минимальной устойчивости переохлажденного аустенита |

Видно также, что при скорости V ≥ Vкр аустенит не успевает превратиться ни в одну из перлитных структур, так как при таком быстром охлаждении «проскакивает» область высоких температур, в результате его диффузионный распад на феррит и цементит становится невозможным.

Минимальная скорость охлаждения, при которой не происходит распада аустенита на смесь Ф+Ц, называется критической скоростью закалки Vкр (она характеризуется наклоном линии V, касательной к кривой начала распада А на Ф и Ц, т.е. Vкр = V4).

Таким образом при охлаждении стали со скоростью V ≥ Vкр (закалке) аустенит переохлаждается до таких низких температур, где диффузия атомов практически отсутствует. Если бы стали не обладали полиморфизмом, закалка приводила бы к сохранению аустенитной структуры. Наличие полиморфизма вызывает γ → α превращение аустенита, но, в отличие от перлитного превращения, бездиффузионным мартенситным путем при охлаждении в интервале Мн–Мк (температуры начала и конца мартенситного превращения соответственно, см. рис. 2.11).

Равновесная α –фаза в сталях – это феррит – твердый раствор углерода в α –железе, содержащий ≤ 0, 02 %С[2]. Из-за бездиффузионного характера мартенситного превращения содержание углерода в исходной γ –фазе (аустените) и конечной α –фазе должно быть одинаково. Но, так как в аустените углерода гораздо больше (0, 8 %), в результате закалки α –фаза оказывается пересыщенной углеродом; она называется мартенситом.

Таким образом, мартенсит, как и феррит – твердый раствор углерода в α –Fe, но в отличие от феррита он пересыщен углеродом. Вследствие этого пересыщения решетка мартенсита становится тетрагональной (в отличие от ОЦК решетки феррита – рис. 2.12), она характеризуется двумя параметрами с и а; очевидно, что степень тетрагональностис/а > 1.

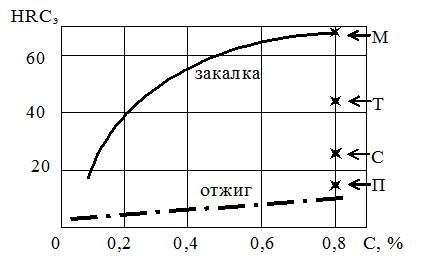

Образование мартенсита с тетрагональной решеткой приводит к появлению сильных внутренних напряжений, резкому повышению плотности дислокаций и степени дисперсности структуры, соответственно значительно возрастает твердость и прочность. Очевидно, что действие перечисленных упрочняющих факторов тем эффективнее, чем больше углерода в стали, так как возрастает степень пересыщения решетки мартенсита углеродом, увеличиваются степень тетрагональности и внутренние напряжения. Поэтому твердость закаленной стали (мартенсита) растет с увеличением содержания в ней углерода – рис. 2.13.

|

| |

| Рис. 2.12. Кристаллические решетки феррита и мартенсита | Рис. 2.13. Влияние содержания углерода на твердость стали в закаленном и отожженном состояниях |

На этом же рисунке для сравнения приведены твердости перлитных структур в эвтектоидной стали (из данных рис. 2.10, б), а также зависимость твердости сталей в отожженном состоянии от содержания углерода (из рис. 2.3).

Из рис. 2.13 отчетливо видно, что:

1) степень упрочнения стали в результате закалки (характеризуется разницей между двумя зависимостями HRCэ = f (С)) возрастает пропорционально содержанию в ней углерода;

2) мартенсит – самая твердая из всех структур, которые могут быть получены из переохлажденного аустенита. Это основное достоинство мартенсита (закаленной стали), но, к сожалению, он обладает повышенной хрупкостью, которая растет с увеличением содержания углерода в стали. Поэтому после закалки на мартенсит стали необходимо подвергать отпуску, главная цель которого повышение пластичности и ударной вязкости закаленной стали.

В соответствии с рис.2.9, закалка углеродистых сталей - это нагрев доэвтектоидных cталей до температуры на 30-50 °С выше линии Ас3, а для эвтектоидной и заэвтектоидных на 30-50 °С выше линии Ас1, выдержка с последующим быстрым охлаждением со скоростью, препятствующей диффузионному распаду аустенита. При закалке, как указано выше, происходит бездиффузионное превращение аустенита в мартенсит.

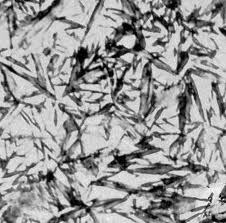

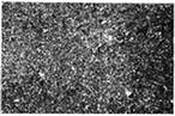

Для доэвтектоидных сталей проводят полную закалку (с полной фазовой перекристаллизацией исходной структуры Ф+П®А при нагреве, обеспечивающей полное измельчение зерна А) на структуру мартенсит (рис. 2.14, а), а для заэвтектоидных инструментальных сталей - неполную закалку (с перекристаллизацией только П®А, обеспечивающей измельчение А при нагреве и сохранение нерастворенных дисперсных выделений ЦII c твердостью 80HRCэ) на структуру мартенсит + цементит (рис. 2.14, б).

| а б Рис. 2.14. Структура закаленных доэвтектоидной и заэвтектоидной сталей: мартенсит (а) и мартенсит с цементитом вторичным (б) |

Эвтектоидную сталь закаливают на структуру мартенсит в результате нагрева выше линии Ас1 в область А (с полной фазовой перекристаллизацией исходнойструктуры П®А при нагреве, обеспечивающей полное измельчение зарна А).

Эвтектоидную сталь закаливают на структуру мартенсит в результате нагрева выше линии Ас1 в область А (с полной фазовой перекристаллизацией исходнойструктуры П®А при нагреве, обеспечивающей полное измельчение зарна А).

Чтобы аустенит претерпевал при непрерывном охлаждении только бездиффузионное превращение в мартенсит, его необходимо охлаждать со скоростью, большей или равной критической скорости закалки. Углеродистые стали при закалке обычно охлаждают в воде или 5-10% водных растворах солей или щелочей.

Мартенсит имеет наибольшую твёрдость, уступая в этом только цементиту. С увеличением содержания углерода в мартенсите твёрдость его возрастает и достигает около HRCэ 60 при содержании углерода 0, 6 % и более (рис. 2.13).

При закалке на мартенсит возникают остаточные напряжения (термические и структурные), которые могут с течением времени привести к изменениям размеров и формы готового изделия и даже его разрушению.

Поэтому стали после закалки стали обязательно подвергают отпуску. При отпуске закалённой стали ее нагревают до температур, не превышающих Ас1, с целью формирования структуры, обеспечивающей необходимые эксплуатационные свойства изделия и уменьшения или снятия внутренних закалочных напряжений.

|

|