Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Организация ремонтно-эксплуатационного обслуживания электрических сетей.

|

|

Ремонтно-эксплуатационное обслуживание является основным содержанием деятельности электросетевого персонала энергетических систем.

План эксплуатационных работ в электрических сетях непосредственно вытекает из необходимости обеспечить требования правил технической эксплуатации электрических устройств, входящих в комплекс электрических сетей. В состав эксплуатационных работ входят следующие мероприятия:

· ревизия и осмотры электрических линий и подстанций в объемах и в сроки, предусмотренные Правилами технической эксплуатации, а также соответствующими инструкциями вышестоящих организаций (замеры изоляции, ревизии силовых и измерительных трансформаторов, выключателей, разъединителей, разрядников, заземлителей и т. д.);

· текущий ремонт и внеочередной ремонт оборудования, зданий и электрических устройств;

· уход за оборудованием, электрическими устройствами, зданиями и сооружениями (уборка помещений, замена и доливка масла, регулировка приводов, перезарядка фильтров и влагопоглотителей, очистка контактов, зарядка аккумуляторных батарей и пр.);

· контроль знаний и повышение квалификации эксплуатационного персонала (изучение ПТЭ, новых инструкций, правил техники безопасности, схем электрических устройств и т. п.);

· работа с населением и организациями, соприкасающимися с деятельностью электросетевых хозяйств (разрешения на земляные работы в зоне расположения электрокабелей, контроль за соблюдением правил безопасности строителями, работающими на пересечениях с электрическими линиями и т. п.).

Капитальный ремонт электрических линий, подстанций, зданий и сооружений, входящих в комплекс электрических сетей, является вторым важнейшим направлением в деятельности сетевого персонала. Капитальный ремонт призван обеспечивать успешную и бесперебойную эксплуатацию электрических сетей. Из общей суммы расходов, производимых на все виды ремонтов в энергетических системах, от 15 до 20% затрачивается на эти работы в электрических сетях.

По своему объему и сложности ремонты в электрических сетях делятся на капитальные и текущие.

Капитальные ремонты связаны со сменой крупных элементов оборудования и конструкций (смена ног, приставок, траверз, гирлянд изоляторов на ЛЭП, смена бандажей на роторах синхронных компенсаторов, замена обмоток или вводов в трансформаторах, замена муфт, участков трассы в кабельных линиях, смена кровли на подстанциях и т. п.). Целью капитальных ремонтов является восстановление технических параметров оборудования, электрических устройств, зданий и сооружений сетей. На капитальные ремонты в электросетевых хозяйствах в зависимости от структуры основных фондов ежегодно расходуется 2-2, 5% от их стоимости.

Текущие ремонты производятся с целью поддержания элементов сетей в работоспособном состоянии. По своему объему, сложности и длительности они значительно меньше, чем капитальные ремонты. К ним относятся, например, смена щеток у мотор-генераторов, зачистка клемм, покраска машин и конструкций, подтяжка крепежа и др. Годовые затраты на текущий ремонт обычно в 8-10 раз меньше, чем на капитальный.

Известно, что финансирование капитального ремонта производится за счет амортизационных отчислений, а текущего — за счет специальных ассигнований по смете годовых эксплуатационных расходов.

Финансирование и отчетность по капитальному и текущему ремонтам построены так, что разумная экономия на капитальных ремонтах практически не влияет на снижение годовых эксплуатационных расходов. Наоборот, экономия средств на текущие ремонты снижает размер эксплуатационных затрат, за что эксплуатационный персонал премируется. Все это стимулирует производство текущих ремонтов за счет капитальных, что искажает учет и анализ последних.

Производимые ремонты бывают: планово-предупредительными, аварийными и восстановительными.

Наиболее совершенной системой ремонтов являются комплексные планово-предупредительные ремонты. При указанной системе ремонт выполняется через определенные заранее установленные периоды времени, увязанные со всеми остальными мероприятиями по эксплуатации электрических устройств, зданий и сооружений. При этом планово-предупредительные ремонты координируются с режимами работы потребителей, а также режимами электростанций или их отдельных агрегатов.

При комплексном капитальном ремонте подстанций с трехлетней периодичностью этому ремонту один раз в три года подвергаются не только отдельные виды оборудования или конструктивные элементы, но и вся подстанция в целом. При комплексном ремонте производится как капитальный, так и текущий ремонты (в зависимости от технического состояния) всего оборудования подстанций, всех зданий, сооружений, всех вспомогательных устройств.

При комплексном ремонте нередко осуществляется текущий ремонт силовых и измерительных трансформаторов, а также, в случае необходимости, окраска конструкций и кожухов, оборудования и т. п. Ремонт производится с таким расчетом, чтобы подстанция в целом была приведена в полный порядок и в течение трех лет не требовала ремонта (исключая текущие ремонты и внеочередные вскрытия оборудования, например выключателей). Аналогичные ремонты проводятся и на участках линий передач.

Кроме планово-предупредительных ремонтов, в сетях производятся послеаварийные ремонты, которые в зависимости от последствий аварии могут быть по своим объемам или капитальными, или текущими.

Существуют также восстановительные ремонты, которые производятся за счет специальных ассигнований и имеют целью восстановление зданий, оборудования или сооружений:

· длительно находящихся в бездействии;

· непригодных к эксплуатации вследствие износа;

· пострадавших от пожаров, наводнений и пр.

Восстановительные ремонты по своему объему и сложности могут превышать капитальные.

Промежутки времени между однородными ремонтами (периодичность ремонтов) определяются добротностью оборудования, устройств, конструкций, сооружений, а также интенсивностью их износа и условиями надежности. Интенсивность износа зависит от условий эксплуатации, от влияния внешних и внутренних природных факторов.

Слишком малые межремонтные периоды неоправданно увеличивают затраты на ремонт, а слишком большие могут сорвать систему планово-предупредительных ремонтов и в ряде случаев заменить их аварийными, что может нанести большой ущерб и потребителям и энергосистеме. В настоящее время оптимальной считается трехлетняя периодичность комплексных планово-предупредительных ремонтов подстанций и ЛЭП. Периодичность текущих ремонтов более частая. Периодичность ремонтов, очистки, уборки, ревизий и осмотров помещений, оборудования, конструкций и схем регламентируется инструкциями и правилами технической эксплуатации.

Длительность ремонтов должна быть максимально сокращена без ущерба для качества. При плохом ремонте может возникнуть необходимость вывода оборудования в повторный ремонт.

Ревизии, уход и ремонт в сетях по возможности не должны вызывать помех в работе действующего оборудования. Например, ремонт линейного выключателя должен быть так организован, чтобы линия продолжала работать. В ряде случаев в электрических сетях производятся ремонты " под напряжением".

Ежегодные затраты на капитальные ремонты в сетях напряжением 35-220 кВ имеют примерно следующую структуру:

· передаточные устройства — 65-70%;

· здания и сооружения — 4-8%;

· ремонт оборудования, включая подвижной состав транспорта, - 24-30%.

Средства, выделяемые на капитальный ремонт в сетях, на 10-15% используются на модернизацию и внедрение новой техники, т. е. в некоторой степени возмещают моральный износ.

Распределение затрат на капитальный ремонт между электрическими линиями и подстанциями различных напряжений примерно следующее:

· на ремонт линий кабельных городских сетей затрачивается 60-70%;

· на ремонт подстанций этих сетей — 25%;

· на прочие цели — 5-10%.

В сетях 35-220 кВ расходуется на капитальный ремонт:

· воздушных электрических линий 30-40%;

· на подстанции — 50-60%;

· прочие — до 10%.

С повышением напряжения сетей свыше 220 кВ увеличивается доля средств, ассигнованных на капитальный ремонт подстанций.

В стоимости капитальных ремонтов высока доля заработной платы, она может достигать 50-60% всех расходов. Остальные элементы затрат (материалы, запчасти, механизация, энергия, транспорт) составляют 40-50%. Снижение доли заработной платы и рост затрат на механизацию в ряде случаев свидетельствует или о росте производительности труда, или же о применении более дорогих материалов и запасных частей.

Капитальный ремонт в сетях на 70-80 и более процентов своей стоимости осуществляется хозяйственным способом. Чем ниже напряжение сетей, тем большая доля стоимости относится именно к этому способу. Наоборот, чем выше напряжение сетей, тем ощутимее становится удельный вес капитальных ремонтов, выполняемых подрядным способом. Указанное объясняется увеличением в сетях высших напряжений доли сложного силового оборудования и устройств, ремонт которых выполняется специальными организациями и даже заводами-поставщиками (выключатели, трансформаторы, синхронные компенсаторы и др.). В этих случаях доля капитальных ремонтов, выполняемых хозяйственным способом, падает до 60% и ниже.

Преобладание в электрических сетях хозяйственного способа в организации ремонтных работ не является признаком плохой организации этих работ. Условия территориальной разбросанности сетей с малыми объемами ремонтных работ в каждом пункте производства привели бы к усложнению и удорожанию подрядных работ и к недоиспользованию частично освобождающегося в этот период эксплуатационного персонала, хорошо знакомого с дефектами, подлежащими устранению. Централизация же работ, выполняемых собственными выездными ремонтными бригадами, дает сетевым хозяйствам дополнительные выгоды, выражающиеся в повышении производительности труда и качества выполняемых работ, а также в устранении обезлички, например, при проверке причин повторного вывода объекта в ремонт.

Организация ремонтно-эксплуатационного обслуживания электрических сетей может осуществляться тремя методами: централизованным, децентрализованным и смешанным.

При централизованном методе подстанции и электрические линии обслуживаются выездными бригадами: эксплуатационными, ремонтными и оперативными. В ряде сетевых организаций выездным ремонтным бригадам придаются оперативные функции, что повышает их ответственность и снижает затраты труда. При децентрализованной схеме обслуживания основное количество сетевого персонала расположено на трассе электрических линий и на территории подстанций. При смешанном методе оперативный и эксплуатационный персонал пребывает в своей рабочей зоне, а ремонтный вызывается из центральных мастерских или производственных ремонтных баз (ПРБ).

Централизованный метод эксплуатационно-ремонтного обслуживания сетей в настоящее время является преобладающим в энергосистемах с большой территориальной плотностью сетей (характеризуемой количеством приведенных километров линий на 100 км2 территории обслуживания), а также развитой сетью усовершенствованных дорог и значительным внедрением средств телемеханизации. Централизованная система обслуживания сетей характеризуется в основном отсутствием персонала на подстанциях и резким уменьшением монтерских пунктов на ЛЭП.

Децентрализованная система применяется в тех случаях, когда территория обслуживания велика, плотность сетей невысокая, доступность подстанций и участков линий из-за плохих дорог затруднительна, средства телемеханизации внедрены слабо. При децентрализованном ремонтно-эксплуатационном обслуживании сетей характерной особенностью является круглосуточное или дневное дежурство персонала на подстанциях или на дому.

Смешанный способ ремонтно-эксплуатационного обслуживания электрических сетей обычно успешней всего внедряется в тех случаях, когда территория адмннистративно-хозяйственного объединения электрических сетей состоит из ряда внутренне компактных районов или участков, недостаточно хорошо связанных между собой средствами сообщения.

Наиболее низкие показатели по использованию кадров и загрузки средств механизации имеет обычно децентрализованная схема ремонтно-эксплуатационного обслуживания. Положительной стороной данной организации в специфических условиях ее работы является большая независимость, самостоятельность и быстрота реагирования при аварийных ситуациях в сетях.

Наилучшие показатели работы дает централизованный метод ремонтно-эксплуатационного обслуживания. При данном методе производительность труда и уровень использования механизмов в полтора-два раза выше, что объясняется лучшими общими условиями работы персонала (хорошие дороги, доступность объектов, возможность лучшей загрузки средств механизации, внедрение телемеханизации и др.).

7. Энергетические характеристики основного оборудования электростанций.

Основным оборудованием тепловой электростанции (ТЭС) являются паровые котлы (котлоагрегаты или парогенераторы), паровые и газовые турбины, газотурбинные и парогазовые установки, электрические генераторы, электрические трансформаторы подстанций, теплофикационные устройства на теплоэлектроцентралях (ТЭЦ), а, именно, сетевые подогреватели (бойлеры), редукционно-охладительные установки и др.

Паровая турбина и генератор, объединенные общим валом, представляют собой паровой турбоагрегат. На современных мощных ТЭС турбоагрегаты объединяются с котельными агрегатами в " энергетические блоки", не имеющие между собой параллельных связей по пару.

Основным показателем каждого энергетического агрегата или его части является производственная мощность. Следует различать номинальную производственную мощность (максимально длительную мощность в проектных условиях или мощность по паспорту) и эксплуатационную производственную мощность (максимально длительную мощность в конкретных условиях эксплуатации).

Производственная мощность – это предельная мощность, которую длительно может развить энергетический агрегат (паровой котел, турбина, электрический генератор) или электростанция в целом в конкретных условиях работы при условии выполнения всех требований нормальной эксплуатации.

В процессе эксплуатации производственная мощность может меняться в зависимости от технического состояния и условий эксплуатации оборудования, поэтому производственная мощность агрегатов, электростанций, генерирующих компаний, энергосистем характеризуется:

· установленной мощностью;

· располагаемой мощностью;

· рабочей мощностью.

Производственная мощность агрегата, определяемая только его конструктивными данными, то есть техническими характеристиками, называется установленной мощностью.

Установленная мощность агрегата (блока) – паспортная мощность, определенная заводом-изготовителем. Установленная мощность электростанции или энергетической компании определяется количеством агрегатов и их единичной установленной мощностью, то есть суммой номинальных мощностей генераторов всех турбоагрегатов.

Установленная мощность — мощность объектов по производству электрической и тепловой энергии на момент их введения в эксплуатацию. Установленная мощность агрегата — это паспортная мощность, определенная заводом-изготовителем и зависящая от конструктивных и технических характеристик агрегата. Установленная мощность остается неизменной в течение срока эксплуатации, если агрегат не подвергается перемаркировке. При отсутствии вводов нового или демонтажа устаревшего оборудования, установленная мощность, электростанции остается постоянной.

Располагаемая мощность (максимально доступная мощность) — это часть установленной мощности объектов по производству электрической энергии за исключением мощности, неиспользуемой по причине технических, сезонных и временных ограничений мощности.

К ограничениям мощности технического характера относятся:

· использование непроектного вида топлива или менее качественного по сравнению с проектным топлива;

· износ основных производственных средств.

Сезонные ограничения мощности, определяемые:

· недостатком воды для ГЭС;

· недостатком потребителей тепла, особенно при установке на ТЭЦ противодавленческих турбоагрегатов;

· ухудшением вакуума в конденсаторах турбин ТЭС в летний период ввиду высокой температуры охлаждающей воды;

· недостатком охлаждающей воды для конденсаторов ТЭС в маловодный период.

Устранимые ограничения мощности временного характера включают:

· строительно-монтажные недоделки;

· дефекты оборудования;

· несоответствие по мощности между отдельными элементами, в том числе недостаточная пропускная способностью ЛЭП, ограничивающая выдачу мощности электростанций;

· снижение мощности, связанное с кратковременным ухудшением состояния оборудования в межремонтный период.

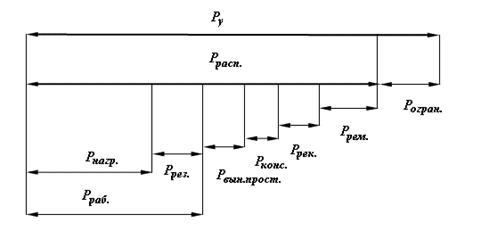

Располагаемая мощность меньше установленной (рис. 1) на величину вышеперечисленных ограничений мощности -  , МВт.

, МВт.

Располагаемая мощность также называется эксплутационной и учитывает поправки на влияние всех факторов ограничивающих производственную мощность.

Рабочая мощность — часть располагаемой мощности объектов по производству электрической и тепловой энергии за исключением мощности объектов, выведенных в установленном порядке из эксплуатации, в том числе в ремонт, реконструкцию, консервацию и объектов, находящихся в вынужденном простое (рис. 1), МВт.

Рабочая мощность определяется:

где  — установленная электрическая мощность электростанции или генерирующей компании;

— установленная электрическая мощность электростанции или генерирующей компании;

— мощность оборудования, выведенного в плановые ремонты: капитальный, средний, текущий и неплановый ремонт;

— мощность оборудования, выведенного в плановые ремонты: капитальный, средний, текущий и неплановый ремонт;

— мощность генерирующих объектов, находящихся в реконструкции, модернизации, техперевооружении;

— мощность генерирующих объектов, находящихся в реконструкции, модернизации, техперевооружении;

— мощность, выведенная в консервацию;

— мощность, выведенная в консервацию;

— мощность, находящаяся в вынужденном простое.

— мощность, находящаяся в вынужденном простое.

Рис. 1 Установленная, располагаемая и рабочая мощности энергетической компании

Рабочая или диспетчерская мощность должна обеспечивать покрытие нагрузки потребителей и необходимый резерв мощности, МВт.

Диспетчерская мощность это сумма эксплуатационной мощности турбоагрегатов, которые работают или могут работать при заданных графиках нагрузки.

Паровые турбоагрегаты с конденсационными турбинами - «К» при полной обеспеченности их свежим паром и охлаждающей водой можно считать агрегатами постоянной мощности.

Турбоагрегаты, имеющие турбины с противодавлением (без конденсатора) - «Р», являются агрегатами переменной мощности, так как их электрическая мощность находится в прямой зависимости от величины тепловой нагрузки турбин.

Производственная мощность конденсационных турбоагрегатов с отборами пара теплофикационных и теплофикационных с производственным отбором (одним или несколькими) - «Т» и «ПТ» может быть постоянной или переменной, в зависимости от режимов их работы, а они в свою очередь зависят от электрических и тепловых графиков нагрузки потребителей.

Производственную мощность всех котельных агрегатов при условии полного обеспечения их топливом кондиционного качества, питательной водой и воздухом нормальной температуры можно считать постоянной.

Нижним пределом рабочей зоны паровых турбоагрегатов и паровых котлов является технический минимум нагрузки. Для турбин он определяется минимальным пропуском пара через ее проточную часть, необходимым для их устойчивой работы и регулирования. Для турбин Т и ПТ технический минимум определяется также минимальным пропуском пара в часть низкого давления для вентиляции лопаток хвостовой части турбины. Для котлов технический минимум нагрузки определяется минимальным часовым расходом сжигаемого топлива, необходимым для устойчивого режима его горения в топке.

Технический минимум нагрузки паровых турбин и котлов среднего давления составляет 15 - 25% от их номинальной мощности. Для турбин, котлов и блоков высокого и сверхвысокого давления технический минимум значительно выше, достигая до 60% номинальной мощности.

Верхним пределом рабочей зоны агрегата является его максимально длительная мощность, которая может быть равна номинальной мощности или превышать ее (при возможности перегрузки). Возможности перегрузки различны для турбоагрегатов и котлов различного типа, определяются начальными параметрами пара и единичной мощности агрегата. Допустимая перегрузка определяется для каждого типоразмера агрегата соответствующими заводскими расчетами и станционными испытаниями, и фиксируется в эксплуатационных инструкциях агрегатов. Перегрузочная способность в значительной мере зависит также от физического срока службы оборудования.

Под маневренностью агрегата понимают большую или меньшую скорость его пуска и изменения нагрузки. Длительность пуска турбоагрегата, от подготовительных операций (прогрев паропровода, пуск циркуляционных насосов и пр.) до синхронизации и включения генератора на электрическую сеть, колеблется в широких пределах в зависимости от начальных параметров, единичной мощности и конструкции турбины. Скорость подъема нагрузки не должна превышать 2—3 МВт/мин для турбоагрегатов среднего и 1 МВт/мин для агрегатов высокого давления.

Общая длительность пуска и подъема нагрузки до номинальной величины для турбин среднего давления обычно не превышает 2 часов. С повышением начальных параметров пара длительность пусковых операций резко возрастает, вследствие работы деталей и узлов агрегата в условиях высоких температур и давлений с высокими, близкими к предельным напряжениями, и необходимости точно выдерживать расчетные условия и нагрузки во всех переходных режимах пуска и нагружения. Так, для турбоагрегата К-50 суммарная длительность всех операций пуска — нагружения составляет около 12 часов, а для агрегата К-100 — около 16 часов. Длительность пуска (растопки) котлоагрегата от холодного состояния до включения в паропровод (большая растопка) находится в пределах от 2 до 6 часов в зависимости от типа, параметров и производительности котлоагрегата, вида топлива и конструкции топки. Подъем нагрузки котлоагрегата от нуля до ее номинальной величины занимает около одного часа.

При остывании турбины после ее останова, вследствие прогиба ротора вверх, повторный пуск возможен лишь до появления этих временных деформаций, или после полного охлаждения турбины, ограниченный временем. Повторный пуск паровых турбин не возможен при наличии «валоповоротных устройств», проворачивающих ротор турбины на малых оборотах во время ее останова и тем самым позволяющих избежать деформации ротора.

К ненормальным (ухудшенным) условиям эксплуатации турбоагрегатов относятся отклонения от нормы отдельных технических параметров турбины (начального давления и начальной температуры свежего пара, величины вакуума, параметров отборов пара и др.), отклонения от норм величины напряжения генератора, неравенство токов в фазах, пониженное сопротивление изоляции и т. п.

Ухудшение условий эксплуатации котлов связано с отклонениями от нормы качества топлива, качества и температуры питательной воды, температуры подогрева воздуха.

Допустимые отклонения от норм технических параметров и показателей, характеризующих условия эксплуатации, при которых еще допускается пуск и нагрузка агрегата, указываются в эксплуатационных инструкциях. Например, для генераторов допускается отклонение от нормы напряжения до ±5% (при номинальной мощности генератора), неравенство токов в фазах – до 10%.

Оперативная надежность оборудования тепловых электростанций, обеспечивающая бесперебойность их работы, зависит в первую очередь от качества изготовления агрегатов, их монтажа, наладки и эксплуатационного обслуживания. Влияние этих факторов тем сильнее, чем сложнее конструкция агрегатов, машин и аппаратов и чем выше требования к материалам, из которых они изготовлены. При удовлетворении всех качественных требований к оборудованию, его монтажу и эксплуатации оперативную надежность следует считать одинаковой для агрегатов всех видов, типов, параметров и размеров. При нарушении этих требований оперативная надежность агрегатов более мощных, более сложных по конструкции, работающих в более тяжелых условиях (высокое давление, высокие температуры, большие скорости), окажется ниже надежности агрегатов меньшей мощности, меньшей конструктивной сложности и т. д.

Оперативная надежность котельных агрегатов зависит также от вида и качества используемого топлива, от бесперебойности его поступления в бункера котельной.

Кроме того, на оперативную надежность основных агрегатов ТЭС влияет качество конструктивного и технологического исполнения вспомогательного оборудования станции – агрегатов собственного расхода и элементов тепловой схемы, простота и надежность схемы их коммутаций и взаимодействия, и качество их эксплуатационного обслуживания.

При напряженном балансе мощности в энергетической системе серьезную роль играет длительность ремонтного простоя различных агрегатов, определяемая периодичностью ремонтов и продолжительностью каждого ремонта. Длительность ремонтного простоя возрастает с возрастанием единичной мощности агрегатов и сложности их конструкции.

|

|