Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Испытание воздухом.

|

|

Испытание сжатым воздухом применяется только для закрытых сосудов. Для испытания в сосуд с предварительно заглушенными отверстиями подается сжатый воздух под давлением 1, 0—2, 0 атм. Снаружи все швы смачиваются мыльной водой, и сжатый воздух, выходя через неплотности, образует мыльные пузыри, по которым определяют пороки в швах и исправляют их.

Необходимо отметить, что испытание воздухом при неправильной подготовке изделий или подаче воздуха без чувствительного манометра и предохранительного клапана представляет значительную опасность. Крышки и заглушки перед испытанием должны быть надежно закреплены.

Применять сжатый воздух давлением свыше 2 атм не рекомендуется вследствие опасности разрушения конструкций.

Гидравлическое испытание.

При гидравлическом испытании проверяется прочность и плотность различных сосудов, котлов и трубопроводов, работающих под давлением. При этом испытании сосуд с плотно закрытыми отверстиями наполняется водой. Воздух из него выходит через верхнее отверстие, которое после заполнения также заглушается. Затем давление доводится до необходимой величины, и сосуд подвергается тщательному осмотру. Швы, имеющие пороки, дают течь и потение, а слабые места даже разрушаются. После выдержки и осмотра давление в сосуде доводится до рабочего, и металл сосуда на расстоянии 15—20 мм от швов подвергается обстукиванию легкими ударами молотка (весом 0, 4—1, 5 кг) с круглым бойком для предупреждения образования вмятин. Величина давления при испытании устанавливается соответствующими инструкциями по контролю и правилами освидетельствования. Обычно испытательное давление на 25—100% больше рабочего. Рабочее место, где производится испытание, должно быть оборудовано в соответствии с правилами по технике безопасности.

Билет № 6

1. Технологичность сварных конструкций и методы её оценки.

2. Сварочные установки и станки.

3. Контроль качества сварных флюсов.

1) Технологическими называют конструкции, которые отвечают служебному назначению изделия, обеспечивают надежную работу в пределах заданного ресурса, являются наиболее экономичными по затратам материалов, труда и времени.

В общем виде технологичность оценивается материалоемкостью, трудоемкостью, энергоемкостью и себестоимостью.

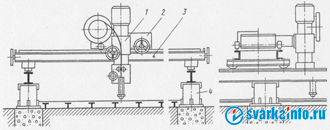

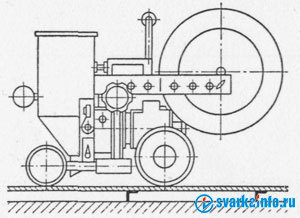

2) Установки для сварки плоскостных секций из отдельных листов бывают трех разновидностей: 1) с подвесным аппаратом (рис. 8-70), содержащие тележку 2, сварочный аппарат 1, катучую балку 3, по которой движется тележка и путь 4 для перемещения балки от одного шва к другому. В первую очередь сваривают поперечные швы, после чего всю секцию поворачивают на 90° для выполнения продольных швов. При двусторонней сварке вся секция кантуется; 2) с самоходным аппаратом, в отличие от предыдущих установок отсутствует тележка для перемещения аппарата; 3) со сварочным трактором (рис. 8-71), содержащие только стеллажи для укладки изделий; вместо применения тяжелой катучей балки переход от одного шва к другому осуществляется перекатыванием или переносом легкого сварочного трактора.

Установки для сварки балок могут быть укомплектованы подвесным или самоходным аппаратом, или сварочным трактором. В первых случаях эксплуатация установки усложняется тем, что балку необходимо укладывать очень точно по отношению к рельсовому пути. Установка со сварочным трактором содержит только стеллаж или кантователь для балок.

Рис. 8-70. Установка с подвесной головкой для сварки плоскостных секций

Рис. 8-71. Установка с трактором для сварки плоскостных секций

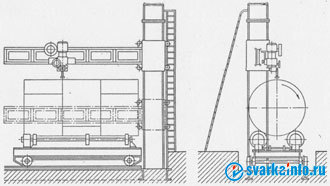

По такому же принципу могут быть укомплектованы установки для сварки цилиндрических сосудов, позволяющие сваривать как изнутри, так и снаружи сосуда. Вследствие неизбежной неконцентричности обечаек во время сварки кольцевого шва наблюдается перемещение («плавание») точки сварки в пространстве, что приводит к вертикальным и поперечным отклонениям электрода от шва. Это требует ручной корректировки или применения сложных копирующих систем (рис. 8-72). Значительно проще решается задача копирования шва при применении сварочных тракторов. При этом шов сваривается при вращении сосуда на роликовом стенде со скоростью, равной и встречно направленной по отношению к скорости движения трактора, опирающегося на сосуд. Вследствие этого трактор надежно копирует изделие.

Круговые швы сосудов малого диаметра сваривают на установках с центровымивращателями, снабженными подвесными аппаратами. Сварку круговых швов на изделиях типа фланцев, колес, шестерен целесообразно проводить на станках карусельного типа, снабженных горизонтальными или наклоняющимися планшайбами для закрепления и вращения изделия.

Установки с управляемым циклом сварки представляют собой группу более совершенных установок, предназначенных для серийного или массового производства. Такие установки обеспечивают движение электрода по сложной траектории, задают последовательность наложения нескольких швов на одном изделии и т. д. Различают установки с заранее обусловленной программой управления и установки, в которых программа управления зависит от факторов, изменяющихся в процессе сварки.

Рис. 8-72. Установка с роликовым вращателем для сварки продольных и цилиндрических швов сосудов

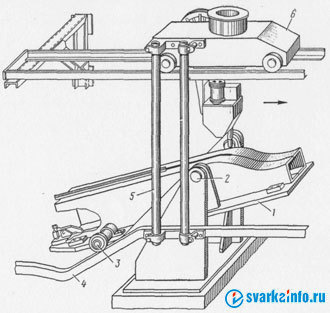

В качестве примера приведены несколько установок первого типа: в установке для сварки изделий со швами сложной конфигурации (рис. 8-73) изделие зажато в плавающем кондукторе 1, снабженном копирным шаблоном 4, конфигурация которого соответствует конфигурации шва. При движении головки вдоль шва связанный с ней копирный шаблон поворачивает ролик 3 вместе с кондуктором и изделием. Таким образом, соблюдается постоянство вылета электрода, а сварочная ванна занимает положение, близкое к горизонтальному.

Рис. 8-73. Установки для сварных изделий со швами сложной конфигурации:

1 — кондуктор; 2 — ось поворота кондуктора; 3 — ролик; 4 — копирный шаблон; 5 — штанга; 6 — ходовой механизм

Установка для сварки корпусов шахтерских ламп (рис. 8-74) выполняет без перерыва два кольцевых и один продольный шов корпуса. Первый кольцевой шов сваривается при неподвижной головке и вращающемся изделии. После окончания этого шва подается сигнал на сварку продольного шва при неподвижном изделии и движущейся головке. Наконец, сваривается второй кольцевой шов. Переключение механизмов происходит автоматически, без обрывов дуги, при помощи системы концевых выключателей.

Рис. 8-74. Станок для сварки корпусов шахтерских ламп

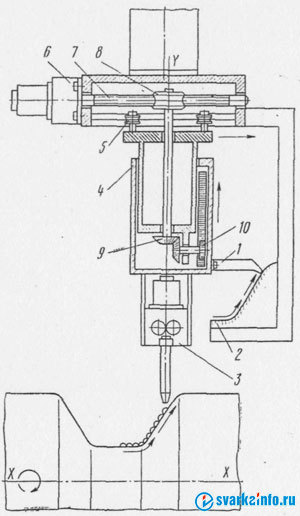

Установка для наплавки валков блюминга снабжена упрощенным копировальным устройством (рис. 8-75), в котором два движения — вдоль образующей и перпендикулярно ей — осуществляются одним приводом через палец 1, упирающийся в связанный с головкой шаблон 2. Головка снабжена двумя суппортами — вертикальным 4 и горизонтальным 5. Она приводится в движение от общего привода 6 через винт 7, шестерни 8 и 9 и рейку 10. При отсутствии сопротивлений по оси X шестерня 8 работает как гайка и перемещает головку вправо. Встретив сопротивление, шестерня поворачивается и при помощи рейки перемещает механизм подачи 3 по вертикали.

Рис. 8-75. Копировальное устройство для наплавки калибров прокатных валков

Простейшим примером установок второго типа является установка для сварки кольцевых швов трактором. Поскольку невозможно добиться равенства скоростей трактора и изделия, сварочная ванна постепенно отклонится от горизонтального положения. Поэтому сварщики заведомо назначают скорость вращения сосуда большую, чем скорость сварки, так чтобы трактор постепенно отставал. Периодически рабочий останавливает вращение сосуда и дает возможность трактору вернуться в заданное положение. Автоматизация этого процесса достигается при помощи автоматического выключателя наклонного положения (маятникового или ртутного), разрывающего цепь питания электродвигателя вращателя при наклоне трактора на угол, превышающий допустимый.

Другим примером может служить станок для сварки цилиндрических конденсаторов. Оператор закладывает собранный под сварку конденсатор в одно из гнезд многопозиционного стола. В дальнейшем отдельный механизм выставляет деталь на заданный уровень. После загорания дуги включается вращение детали и подача угольного электрода по мере его сгорания. Готовая деталь автоматически выталкивается в приемный лоток.

Рис. 8-76. Сборочно-сварочный станок для изготовления кузовов шахтных вагонеток:

1 — прижим; 2 — ходовой механизм; 3 — сварочная головка; 4 — концевой выключатель; 5 — валки; 6 — боковина вагонетки; 7 — кондуктор

Сборочно-сварочные установки охватывают большой комплекс производственных операций, так как сборка изделий выполняется с нужной для сварки точностью. Это позволяет отказаться от прихваток, от поиска начала шва и других операций. К сборочно-сварочному оборудованию могут быть отнесены все сварочные установки, снабженные механизированными сборочными кондукторами, с одинарными и дублированными рабочими местами (где на одном рабочем месте идет сборка, на другом - сварка). В качестве примера более сложных установок можно назвать следующие.

В станке для изготовления кузовов шахтных вагонеток (рис. 8-76) совмещены сварка, сборка и вальцовка боковины вагонетки. На первом этапе кондуктор неподвижен, а движется головка. После окончания прямолинейного участка движение головки прекращается и начинается вращение кондуктора и вальцовка листа. Через пол-оборота после остановки кондуктора возобновляется движение головки.

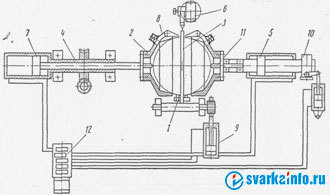

В станке изготовления стальных шаров (рис. 8-77) питатель подает в зону сварки две полусферы. Задающий нож, к которому с двух сторон прижимаются полусферы пневмоприжимами, определяет положение стыка относительно электрода. В дальнейшем нож убирается, полусферы прижимаются друг к другу, включается вращение изделия, и начинается сварка.

Рис. 8-77. Сборочно-сварочный станок для изготовления пустотелых шаров:

1 — лоток питателя; 2 — патрон; 3 — задающий нож; 4 — вращатель; 5 — пневмоприжим; 6 — сварочная головка; 7 — выталкиватель; 8 — захват; 9 — пневмоцилиндр поворота задающего ножа; 10 — пневмоклапан; 11 — выталкиватель; 12 — коммутатор

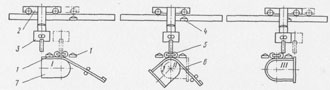

Станок для сварки лент в процессе прокатки металла включает операции одновременной обрезки кромок под сварку, их совмещение, поджим формирующей подкладки и сварку. Для этого станок (рис. 8-78) снабжен гильотинным ножом.

Существуют сборочно-сварочные установки для изготовления статоров двигателей, где совмещены операции сжатия пакета и сварки, для изготовления шахтных стоек и др.

3) Контроль флюса

Качество флюса, поступившего с завода-изготовителя и имеющего сертификат с указанием его химического состава и грануляции, определяют в соответствии с ГОСТ 9087—59 или ТУ путем сварки пластин или стыков труб на режимах, обусловленных технологическим процессом.

Если в швах, наплавленных под слоем флюса, имеются поры или трещины, то тщательно проверяют гранулометрический состав, однородность, объемный вес, влажность и загрязненность флюса (если влажность превышает 0, 1%, флюс просушивают).

После такой проверки наплавляют шов под слоем флюса на тавровом образце и исследуют наплавленный металл на содержание углерода и серы путем химического анализа пробы, взятой из верхнего слоя сварного соединения.

При неудовлетворительных результатах контроля проверяемая партия флюса забраковывается или подвергается повторной прокалке с последующей полной перепроверкой, включая определение химического состава флюса.

Таким же образом проверяют качество флюса, предназначенного для сварки конструкций, работающих в тяжелых условиях.

Билет № 7

1. Исходные данные для проектирования технологического процесса изготовления сварных конструкций.

2. Поточные механизированные – автоматические линии, применяемые для изготовления сварных конструкций.

3. Исследование макро и микро структуры сварных соединений.

1) Исходными данными для проектирования технологического процесса изготовления сварной конструкции является чертеж изделия, технологические условия и планируемая программа выпуска.

Чертеж содержит данные о материале заготовок, их конфигурации, размерах и типах сварных соединений. Чертеж составляются конструкторами и должны быть приняты к исполнению технологом. Технолог не имеет права вносить изменения в чертеж. Поэтому любое отклонение от чертежа должно быть согласовано с конструктором.

2) Поточные, механизированные и автоматизированные линии позволяют добиться полной комплексной механизации процесса изготовления сварных конструкций. Именно линии, а не отдельные машины позволяют достичь наибольшего эффекта в механизации процесса. Такие линии охватывают ряд смежных со сваркой операций, например заготовительных, правильных, формовку, очистку, окраску и др. Линии предусматривают выполнение межоперационного транспорта и контроль качества.

Рис. 8-78. Схема работы станка для сборки и сварки лент в процессе непрерывной прокатки:

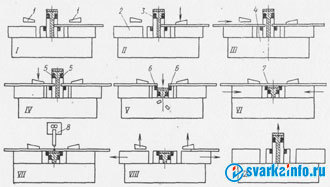

I — протягивание предыдущей ленты, зажимы 1 подняты; II фиксация предыдущей ленты по ползуну 3, ее центровка и зажим, столы 2 раздвинуты; III — подача последующей ленты, ее центровка; IV — зажим последующей ленты; V — обрезка кромок ножами 5 и 6; VI — сведение лент столами 2, движущихся по станине 4, и поджим подкладки 7; VII — сварка головкой 8; VIII — снятие зажимов 1 и отвод столов 2; IX — подъем ползуна 3

Поточная линия производства труб большого диаметра включает изготовление листовых заготовок, их гибку в гидравлических прессах, сварку наружных, а потом внутренних продольных швов, калибровку труб с помощью гидравлических экспандеров, контроль отделки и сдаточные испытания. Сборка и сварка наружных швов производится на стане, который в процессе сварки обжимает трубу и тем самым плотно прижимает друг к другу свариваемые кромки. В процессе сварки направление электрода по шву осуществляется следящей системой по опорной линии, нанесенной параллельно одной из кромок в процессе изготовления листовой заготовки.

Линия производства крупнопрофильных балок содержит сборочный стан, где собираются пояса и стенка. При этом стенка предварительно растягивается для предотвращения развития в ней высоких остаточных напряжений и деформаций выпучивания. Сварка выполняется при помощи высокопроизводительных трехэлектродных автоматов. Кроме того, линия содержит оборудование для обработки листов и готовой балки, для их правки, отделки, транспортировки и т. д.

В автоматической линии производства задних мостов легковых автомобилей только заготовки закладывают вручную. В кондукторе эти заготовки сжимаются и прихватываются точечной сваркой. В дальнейшем свариваются два продольных шва и после кантовки моста — еще два шва. Сварка выполняется под флюсом, в связи с чем в линии имеется вибратор для удаления шлаковой корки и система подачи и отсоса флюса.

Существуют линии изготовления деталей вагонов, автомобилей и многие другие.

3) Металлографический контроль сварных швов

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сваренных пластин и изделий в направлении поперек или вдоль шва и отшлифованные наждачной бумагой № 00.

Исследование микроструктуры сварных швов заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Билет № 8

1. Перечислить операции технологического процесса изготовления сварных конструкций.

2. Технология изготовления сварных деталей и узлов машин.

3. Контроль качества сварных проволок.

1) Технологический процесс изготовления сварных конструкций включает в себя следующие операции:

1. Контроль качества металла и сварных материалов (электроды, проволоки, флюсы, защитные газы).

2. Заготовительные операции.

3. Сборочно-сварочные операции.

4. Устранение деформаций.

5. Термическая обработка.

6. Испытание, приемка, окраска и маркировка.

7. Транспортные операции.

2) Какие методы сборки деталей применяют при изготовлении сварных конструкций?

Более 30 % общей трудоемкости изготовления сварных деталей и узлов составляют затраты труда на сборку деталей под сварку.

Сборку деталей под сварку выполняют несколькими способами. Наиболее рационален метод секционной сборки, предусматривающий сборку и сварку отдельных узлов, из которых состоит конструкция, а затем сборку и сварку всей конструкции.

При изготовлении сварных конструкций широко используют так называемый метод общей сборки сварной конструкции.

Он заключается в том, что вначале всю конструкцию собирают из отдельных заготовленных элементов, а затем ее сваривают. Если это не удается, то детали последовательно присоединяют к уже сваренной конструкции.

3) Контроль сварочной и наплавочной проволоки

Проволока поставляется в бухтах с металлическими бирками, где указаны завод-изготовитель, номер плавки и марка проволоки согласно стандарту. Стальная сварочная проволока изготовляется по ГОСТ 2246—70, стальная наплавочная — по ГОСТ 10543—63, сварочная проволока из алюминия и его сплавов — по ГОСТ 7871-63.

В сертификате на сварочную проволоку указываются диаметр и марка проволоки, завод-изготовитель, номер плавки металла, из которого изготовлена проволока, вес проволоки, химический состав и номер стандарта.

Проволока не должна иметь окислов, следов смазки и грязи. При необходимости ее очищают механическим или химическим способом.

В случае появления в наплавленном металле пор или трещин проволоку испытывают на свариваемость путем сварки ею пластин толщиной 9—10 мм или труб с толщиной стенки не менее 8 мм. Из сваренных пластин или труб вырезают шесть образцов для механических испытаний (три — на растяжение и три — на угол загиба).

Сварочная проволока, не имеющая сертификата, подвергается тщательному контролю, который заключается в основном в определении химического состава и марки проволоки, а также испытании на свариваемость.

|

|