Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Волочение прутков.

|

|

Технологические задачи прессования и волочения.

Рассмотрим технологические задачи метизного производства и обработки давлением цветных металлов и сплавов.

Производство метизов осуществляется по схеме: холодное волочение катанки (катанкой называется горячекатанная проволока диаметром 5  8мм) на волочильных станах барабанного типа, изготовление из холоднотянутой проволоки деталей методами, в основном, холодной объемной штамповки (болты, гвозди, цепи и т.п.).

8мм) на волочильных станах барабанного типа, изготовление из холоднотянутой проволоки деталей методами, в основном, холодной объемной штамповки (болты, гвозди, цепи и т.п.).

Волочение проволоки (прутков) применяется в некоторых случаях для калибровки прокатной продукции с целью предания ей более точных размеров, улучшения качества поверхности и усложнения формы поперечного сечения.

Обработка цветных металлов и сплавов отличается большим многообразием способов формоизменения. Пожалуй, наиболее характерным для промышленности по обработке цветных металлов является то, что в этой отрасли широко применяются методы прессования – выдавливания металлов.

Исходя из сделанных замечаний, рассмотрим задачи волочения прутков и прессования.

Волочение прутков.

Будем считать что силы трения, развивающиеся между металлом прутка и шероховатой матрицей подчиняются закону трения скольжения Кулона. Согласно этому закону, касательная сила в данной точке пропорциональна нормальному давлению тел друг на друга в этой точке и направлена в сторону, противоположную их относительному перемещению. Коэффициент трения для данной матрицы и материала прутка при заданных условиях на поверхности и заданной температуре считается постоянным и не зависит от скорости скольжения.

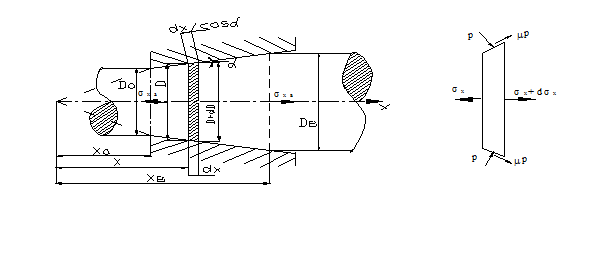

Принимается, что во всех точках имеет место “цилиндрическое” напряженное состояние и ось матрицы или ось Х является одним из главных направлений, а (растягивающее) напряжение будет соответствующим главным напряжением.

Все направления, перпендикулярные к оси Х, будут главными направлениями, и соответствующие им (сжимающие) главные напряжения равны давлению между прутком и матрицей.

Рассмотрим равновесие элемента объема, ограниченного двумя плоскостями, перпендикулярными к оси х и находящимися на расстоянии Х и Х+dХ от вершины конической матрицы.

Группа сил, действующих на элемент объема, является осесимметричной. Следовательно, их равнодействующие направлены вдоль оси Х.

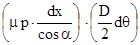

1.Равнодействующая напряжений  , действующих в двух поперечных плоскостях, если пренебречь бесконечно малыми высших порядков, равна (рис.б.)

, действующих в двух поперечных плоскостях, если пренебречь бесконечно малыми высших порядков, равна (рис.б.)

(4.1)

(4.1)

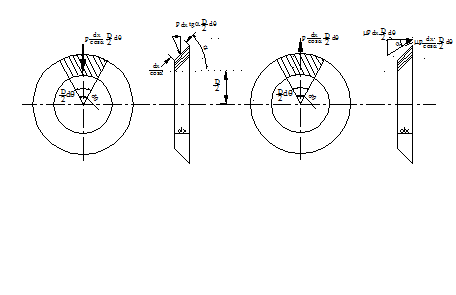

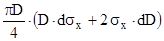

2. Равнодействующую сил нормального давления, действующих на поверхность контакта с матрицей, найдем, рассматривая элемент поверхности, образованный пересечением конической поверхности матрицы с двумя радиальными плоскостями, угол между которыми равен  (рис в).

(рис в).

|

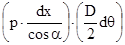

Суммарное нормальное давление на этот элемент поверхности равно

Осевой компонент этого давления равен

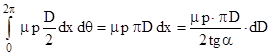

Интегрируя это выражение в пределах от  =0 до

=0 до  получим равнодействующую сил нормального давления, действующих на элемент объёма

получим равнодействующую сил нормального давления, действующих на элемент объёма

(4.2)

(4.2)

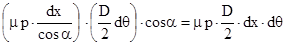

3. Равнодействующая сил трения получается аналогичным образом, если рассмотреть элемент поверхности размерами

(рис. г)

(рис. г)

Суммарная сила трения, действующая на элемент поверхности, равна

,

,

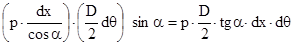

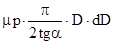

а её осевой компонент будет

Интегрируя это выражение в пределах  =0 до

=0 до  , получим равнодействующую сил трения, действующих на элемент прутка

, получим равнодействующую сил трения, действующих на элемент прутка

(4.3)

(4.3)

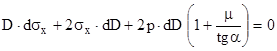

Согласно уравнению равновесия сумма сил, которые выражаются уравнениями (4.1) – (4.3), должна равняться нулю

+

+  +

+  = 0

= 0

Упрощая, получим следующее дифференциальное уравнение

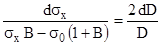

(4.4)

(4.4)

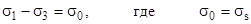

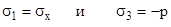

При “цилиндрическом” напряженном состоянии, которое согласно допущению имеет место в данном случае, условия пластичности максимального касательного напряжения и энергии формоизменения выражаются с помощью одно и того же соотношения между главными напряжениями

В данном случае, когда  это соотношение примет вид

это соотношение примет вид

(4.5)

(4.5)

Учитывая это выражение и обозначение

, (4.6)

, (4.6)

можно записать дифференциальное уравнение для осевого напряжения  как функции диаметра D прутка в форме

как функции диаметра D прутка в форме

(4.7)

(4.7)

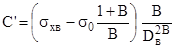

Интегрируя обе части уравнения (4.7) и упрощая имеем

,

,

где С – постоянная интегрирования.

Разрешая это уравнение относительно осевого напряжения  , получим следующее выражение

, получим следующее выражение

Здесь  - новая постоянная интегрирования, связанная с С с помощью соотношения

- новая постоянная интегрирования, связанная с С с помощью соотношения

Постоянная  должна определяться из условия во входном сечении

должна определяться из условия во входном сечении  , где в случае известного противонатяжения

, где в случае известного противонатяжения  нужно удовлетворить следующему условию

нужно удовлетворить следующему условию

Согласно этому уравнению, величина  равна

равна

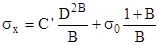

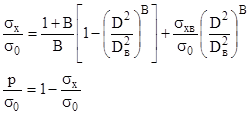

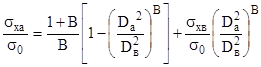

Наконец, учитывая это выражение для постоянной интегрирования, получим следующие соотношения для отношений напряжений

(4.8)

(4.8)

Под “напряжением волочения” подразумевают осевое напряжение  в выходном сечении, где D=D

в выходном сечении, где D=D  . Оно выражается отношением

. Оно выражается отношением

(4.9)

(4.9)

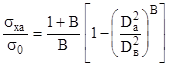

Когда противонатяжение равно нулю ( = 0), уравнение (4.9) примет вид

= 0), уравнение (4.9) примет вид

(4.10)

(4.10)

Следует отметить, что приведенное решение справедливо только, если В  0.

0.

Под “противонатяжением” понимается сила растяжения, приложенная к металлическому прутку на входе в матрицу (в добавлении к силе растяжения, действующей на пруток в выходном сечении).

Эксперименты указывают, что обычно в процессе волочения прутка даже при отсутствии приложенной извне силы имеет место известное противонатяжение, обусловленное существованием в металле, находящемся внутри матрицы, области упругих деформаций вблизи входного сечения.

Равнодействующая сил давления матрицы в этой упругой области представляет собой осевую силу, направленную против течения металла. Это и есть так называемое упругое противонатяжение.

Одним из важнейших факторов, определяющих производительность труда в волочильном производстве является скорость волочения.

Основным технологическим фактором, ограничивающим скорость волочения, является нагрев инструмента и изделия от трения между ними. Нагрев того и другого допустим до определенных температур. Поэтому существует тепловой барьер на пути повышения скоростей волочения.

Ограничение температуры поверхности прутка обусловлено тем, что в нем могут происходить фазовые превращения.

Например, если при волочении углеродистой сталей поверхность прутка в очаге деформации повышается до температуры свыше  , а на выходе пруток довольно резко охладится, то произойдет закалка поверхностного слоя.

, а на выходе пруток довольно резко охладится, то произойдет закалка поверхностного слоя.

Этого можно было ожидать, так как при нагреве металла происходит его разупрочнение, что приводит к концентрации сдвига в тонком слое.

В результате пруток теряет технологичность и могут ухудшиться его эксплутационные свойства.

Установлено, что увеличение скорости волочения с 20 до 200 м/с существенно не сказывается на пластичности протягиваемого прутка.

Решающим фактором, обуславливающим существование теплового барьера на пути дальнейшего повышения скорости волочения, является трение.

Естественно стремление уменьшить трение путем подбора лучших технологических смазок. Однако, из-за большого сопротивления деформации металлов смазки выдавливаются с контактной поверхности. Остаток смазки обеспечивает на последней только так называемый граничный режим трения, которому свойственны высокие значения сил трения. Коэффициент трения при волочении обычно имеет значение  .

.

Предупредить выдавливание смазки из очага деформации можно, если подавать смазку под давлением, соизмеримым с сопротивлением деформации металла (например, если  , то необходимо р

, то необходимо р  10000 атм. В этом случае действует гидродинамический эффект и он обеспечивает режим жидкостного трения между валком и изделием.

10000 атм. В этом случае действует гидродинамический эффект и он обеспечивает режим жидкостного трения между валком и изделием.

|

|