Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Изделий из реактопластов методом прессования

|

|

При прямом прессовании термореактивный пресс-матери-ал, испытывая давление, которое передается через пуансон пресс-формы от усилия пресса:

во-первых, превращается в расплав в результате теплопередачи от нагретых формующих поверхностей матрицы и пуансона;

во-вторых, уплотняется и заполняет всю формующую полость пресс-формы;

в-третьих, отверждается в результате образования пространственной сетчатой структуры полимерной матрицы с выделением или без выделения тепла экзотермической реакции отверждения.

Таким образом, прессование можно рассматривать, как процесс нестационарного течения сплошной среды, сопровождающийся химическими превращениями материала, и его можно описать соответствующими уравнениями теплопередачи, гидродинамики и химической кинетики.

В уплотнении исходного пресс-материала в пресс-форме различают три стадии (рис. 3.5):

1. Сближение частиц;

2. Образование компактного тела (частицы сближаются настолько, что между ними возникают силы межмолекулярного и электростатического взаимодействия);

3. Объемное сжатие компактного тела.

|

|

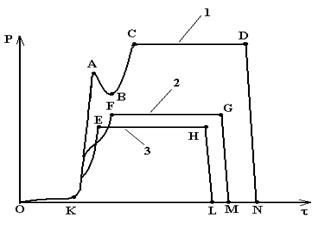

| Рис. 3.5. Эпюры распределения давления при смыкании пресс-формы | Рис. 3.6. Распределение давления в пресс-материале при прессовании реактопластов: 1 – предварительно не нагретый материал; 2 – материал, нагретый в ГТВЧ; 3 – материал, пластицированный в шнековом (червячном) пластикаторе; OK – начальный период смыкания пресс-формы; KABC, KF, KE – окончательное смыкание формы; CD, FG, EH – отверждение материала в замкнутой форме; DN, GM, HL – размыкание формы; AB – растекание материала в полости формы; BC – замыкание форм |

Коэффициент уплотнения (отношение прироста плотности материала к приросту давления (DP/Dr) максимален на первой стадии и минимален на третьей. Практическое значение имеет вторая стадия уплотнения, для которой характерна следующая зависимость:

, (3.2.1)

, (3.2.1)

где R – универсальная газовая постоянная; T - температура прессования; A и B – постоянные коэффициенты.

Течение пластицированного реактопласта и заполнение пресс-формы – это процесс, при котором давление на материал не остается постоянным.

Изменение давления в цикле формования наглядно показывает диаграмма “давление в форме – время” (рис. 3.6). На данной диаграмме можно выделить следующие участки. OK – начальный период смыкания пресс-формы. Для растекания не нагретого предварительно пресс-материала необходимо относительно длительное время прессования и повышенное давление (кривая 1). Участок KABC - окончательное смыкание пресс-формы. На отрезке AB давление снижается из-за растекания материала по всей формующей полости. Точка B соответствует началу отверждения материала. Последний подъем давления (отрезок BC) связан с замыканием пресс-формы. Отверждение пресс-материала

происходит при практически постоянном давлении (отрезок CD). При размыкании формы давление резко снижается (отрезок DN).

Для прессования реактопластов, предварительно нагретых ТВЧ, требуется значительно меньшее давление (кривая 2). В этом случае оно повышается до момента полного смыкания формы (точка F), продолжительность отверждения (отрезок FG) и всего цикла прессования сокращается. Еще более эффективно прессование материала, предварительно пластифицированного в червячном пластикаторе (кривая 3), поскольку такой материал находится практически в вязко-текучем состоянии. Давление смыкания (точка E) еще ниже, чем точка F на кривой 2.

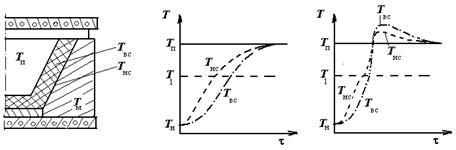

Теплохимические процессы отверждения реактопластов при прессовании. Процесс нагрева пресс-материала от формующих поверхностей матрицы и пуансона (теплопередача) первичный процесс (рис. 3.7), т.е. материал разогревается от начальной температуры Tн и переходит в вязко-текучее состояние. Затем химический – отверждения. Эти процессы начинают протекать одновременно, когда материал прогреется до определенной температуры. Данная

а) Q=0 б) Q> > 0

Рис. 3.7. Термограммы процесса отверждения реактопластов:

а – отверждающихся без выделения экзотермического тепла; б – отверждающихся с выделением экзотермического тепла; Tн – начальная температура пресс-материала; Tп – температура прессования (пресс-формы); T1 – температура начала интенсивного отверждения; Tн с – изменение температуры наружных слоев материала в процессе прессования; Tв.с – изменение температуры внутренних слоев материала в процессе прессования

температура называется температурой начала интенсивного отверждения T1. Температурой начала интенсивного отверждения T1. – это температура, при которой процесс отверждения начинает протекать с заметной скоростью.

Характер изменения температуры в объеме прессуемого изделия за время выдержки будет определяться: отверждается ли данный реактопласт без выделения или с выделением тепла экзотермической реакции.

Для пресс-материалов, отверждающихся без выделения экзотермического тепла (на основе КФО, КОС, ПИ), термограмма процесса отверждения имеет следующий вид (рис. 3.7а). После загрузки пресс-материала в пресс-форму и его уплотнения под давлением пуансона сначала прогреваются наружные слои Tн с, а через некоторое время и внутренние слои Tв с. В это время наружные слои в зависимости от толщины изделия (h) и температуры прессования Tп имеют температуру порядка 120¸ 150 0С. Также вперед начинают отверждаться наружные слои после их разогрева выше температуры начала интенсивного отверждения T1, а потом и внутренние слои. После прогрева наружных, а затем и внутренних слоев выше T1 начинают протекать одновременно два процесса: нагрева от T1 до Tп и отверждения полимерной матрицы в этом интервале температур нагрева, т.е. в неизотермических условиях (не при постоянной температуре). Когда весь объем прессуемого изделия прогреется до температуры прессования Tп, то уже при этой температуре идет доотверждение в изотермических условиях (при постоянной температуре) до конечной заданной степени отверждения.

При прессовании реактопластов, отверждающихся с выделения экзотермического тепла (на основе ФФО, ЭС, НПС и их модификаций), термограмма процесса отверждения имеет следующий вид (рис. 3.7б). До температуры начала интенсивного отверждения T1, нагрев материала происходит, как и в первом случае (рис. 3.7а). После T1 прогрев ускоряется за счет выделения тепла экзотермической реакции отверждения. Температуры прессования Tп все слои изделия достигают практически одновременно. Затем температура внутренних слоев Tв.с превышает температуру прессования. Величина температурного градиента (DT = Tц.с - Tп) зависит типа связующего и его содержания, вида наполнителя (влияет на теплопроводность материала), толщины изделия и температуры прессования. Величина DT может превышать 200 0С (особенно для ЭС и нПЭф). Из рис. 3.7б следует, что процесс отверждения происходит в неизотермических условиях.

Оба процесса нагрева и отверждения, протекающие при прессовании реактопластов, характеризуются следующей системой дифференциальных уравнений:

(3.2.2)

(3.2.2)

где a – коэффициент температуропроводности, м2/с;

Q – количество экзотермического тепла, кДж/кг;

с – удельная теплоемкость, кДж/(кг× К);

r - плотность материала, кг/м3;

a - степень отверждения;

U – кажущееся энергия активации процесса отверждения, кДж/моль;

R – универсальная газовая постоянная, кДж/(моль× К);

T(t) – закон изменения температуры в материале в процессе прессования;

f(a) = am(1-a)n – степенной закон изменения степени отверждения, m и n – показатели порядка реакции.

Первое уравнение Фурье – уравнение теплопроводности характеризует процесс нагрева материала с учетом тепла экзотермической реакции. Второе уравнение – уравнение химической кинетики характеризует процесс отверждения на основе закона Аррениуса.

На основании данной системы уравнений рассчитывается время выдержки (время прессования) изделия в пресс-форме до достижения необходимой степени отверждения или заданных эксплуатационных свойств.

Как показывает эта система, время выдержки (время прессования) является функцией следующих параметров процесса прессования:

, (3.2.3)

, (3.2.3)

где h – толщина изделия; b - коэффициент, определяющий скорость нагрева в зависимости от формы изделия; t0 – время отверждения материала при температуре стандартных испытаний T0.

|

|