Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Посадки подшипников качения

|

|

Общие положения о конструировании опор.

После эскизной проработки конструкции вала и сопряженных с ним деталей передач подбирают подшипники качения. Конструкция и качество опор определяются типом подшипников, схемой их установки и способом крепления в корпусе и на валу. Это, в свою очередь, зависит от условий работы — величины, направления и характера нагрузки, длины и жесткости вала, вида смазки, защиты от загрязнения; точности изготовления деталей и корпуса (соосности отверстий), качества монтажа, необходимости регулировки и демонтажа подшипников; ресурса (срока службы) подшипников до замены; экономичности, стоимости подшипников и опор в целом. Все это позволяет выбрать тип подшипников и конструктивно оформить опоры.

Выбор типа подшипника. Подшипники — изделия стандартные. При проектировании машин и механизмов их выбирают из каталожных таблиц (см. табл. П.5...П.15).

При выборе типоразмера подшипника для заданного диаметра вала d и условий работы следует учитывать: величину, направление и характер действующей нагрузки; частоту вращения вала; необходимый ресурс работы в час; особые требования, зависящие от конструкции узла или машины и условий их эксплуатации; стоимость подшипника.

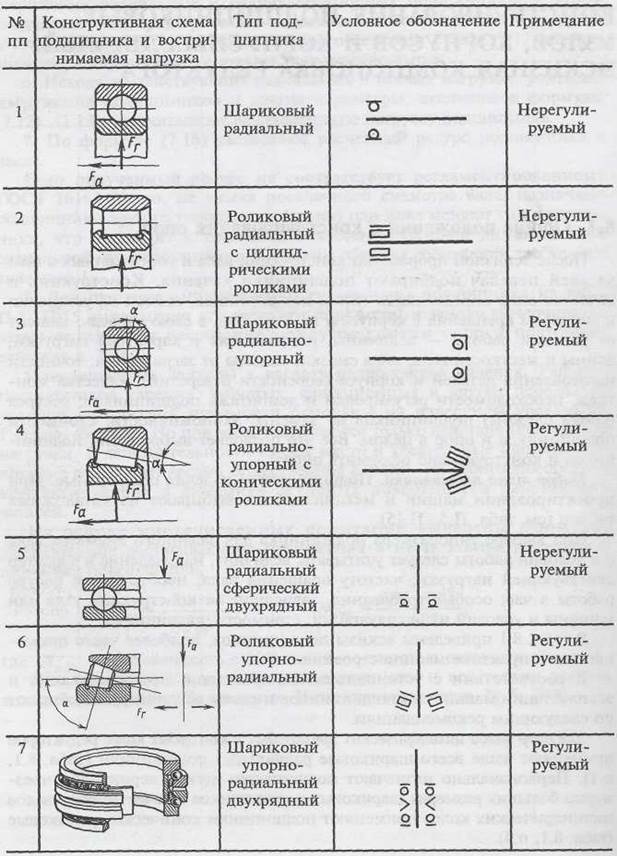

В табл. 8.1 приведены эскизы подшипников, наиболее часто применяемых в практике машиностроения.

В соответствии с установившейся практикой проектирования иэксплуатации машин тип подшипников и схему их установки выбирают по следующим рекомендациям.

Для опор валов цилиндрических прямозубых и косозубых колес редукторов применяют чаще всего шариковые радиальные подшипники (табл. 8.1, п.1). Первоначально назначают подшипники легкой серии. При чрезмерно больших размерах шариковых подшипников в качестве опор валов цилиндрических колес применяют подшипники конические роликовые (табл. 8.1, п.4).

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Таблица 8.1. Подшипники качения основных типов.

Таблица 8.2. Предварительный выбор подшипников

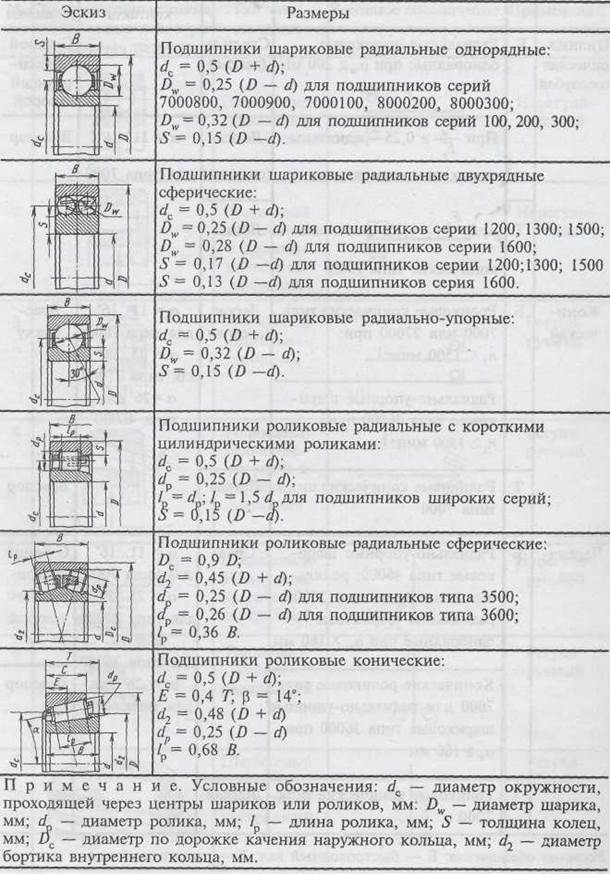

Таблица 8.3. Ориентировочные зависимости размеров внутренней конструкции подшипников для вычерчивания эскизов и чертежей

Шариковые радиальные подшипники характеризуются малой осевой жесткостью. Поэтому в силовых передачах для опор валов конических и червячных колес применяют конические роликовые подшипники (табл. 8.1, п.4). Первоначально выбирают легкую серию.

Для опор вала конической шестерни принимают по тем же соображениям конические роликовые подшипники. При высокой частоте вращения вала-шестерни (п > 1500 мин -1) принимают легкую серию.

Опоры червяка в силовых червячных передачах нагружены значительными осевыми силами. Поэтому в качестве опор вала червяка принимают в основном конические роликовые подшипники. При длительной непрерывной работе червячной передачи с целью снижения тепловыделений применяют также шариковые радиально-упорные подшипники (табл. 8.1,

п. 3).

Для опор плавающих валов (червяки при расстоянии между опорами l > 200 мм, шевронные передачи) применяют радиальные подшипники шариковые или с короткими цилиндрическими роликами с одной стороны (плавающая опора), а с другой спаренные радиально-упорные (см. рис. 8.1).

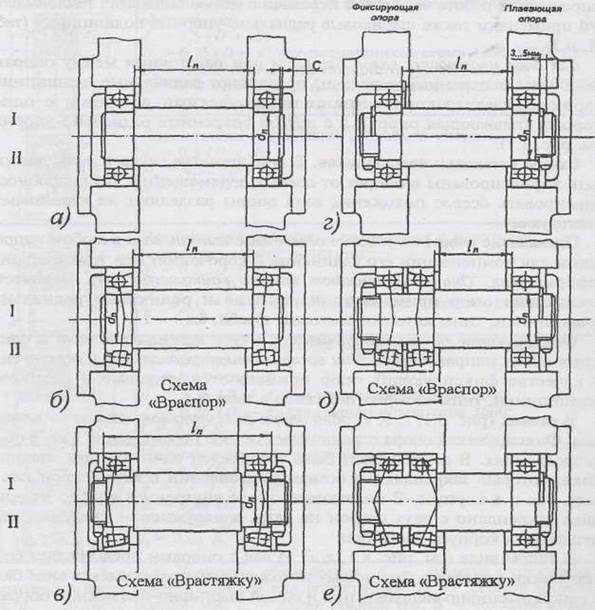

Схемы установки подшипников. В большинстве случаев валы должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала опоры разделяют на плавающие и фиксирующие.

Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях. Они воспринимают только радиальную силу. В качестве плавающих опор применяют шариковые и роликовые радиальные подшипники, типы которых показаны в табл. 8.1.

Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют шариковые и роликовые подшипники, типы которых показаны в табл. 8.1.

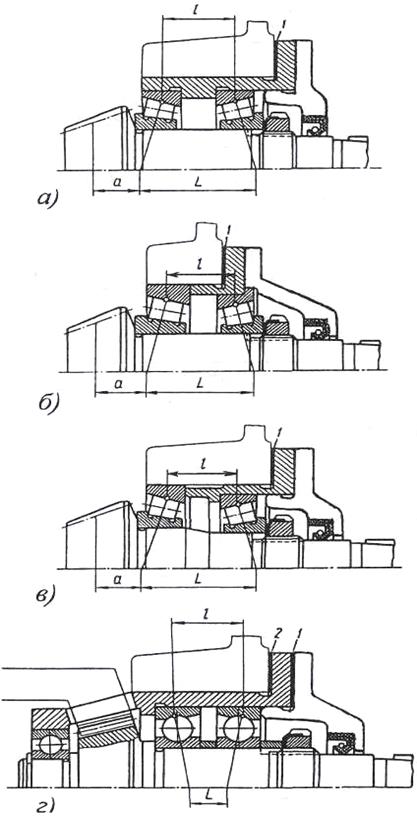

В схемах (рис. 8.1, г, д, е) одна опора фиксирующая, вторая — плавающая. Фиксирующая опора ограничивает осевое перемещение вала в обоих направлениях. В опоре может быть установлен один или два подшипника, которые закрепляют в осевом направлении с двух сторон как на валу, так и в корпусе. В плавающей опоре внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное — свободно перемещается в корпусе вдоль оси.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

В таком виде (см. рис. 8.1, г, д, е) вал с опорами представляет собой статически определимую систему и может быть представлен в виде балки с одной шарнирно-неподвижной и одной шарнирно-подвижной опорами.

Схемы (рис. 8.1, г, д, е) применяют при любом расстоянии между опорами вала.

При выборе плавающей и фиксирующих опор по схемам (рис. 8.1, г, д, е) учитывают рекомендации:

1.Подшипники обеих опор должны быть нагружены по возможности

равномерно, поэтому если на вал действует осевая сила, то плавающей

выбирают опору, нагруженную большей радиальной силой. При этом

всю осевую силу воспринимает подшипник, менее нагруженный радиаль-

ной силой.

2.При отсутствии осевых сил плавающей выполняют менее нагружен-

ную опору, чтобы уменьшить сопротивление осевому перемещению

подшипника и изнашивание поверхности корпуса.

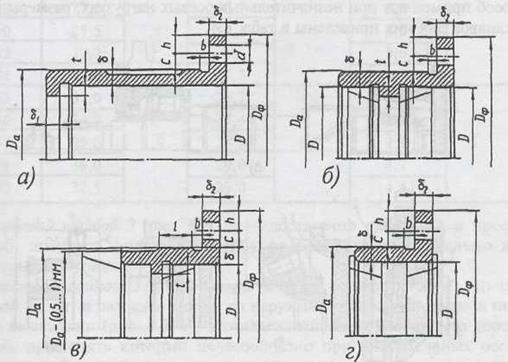

Рис. 8.1. Принципиальные схемы установки подшипников и их фиксирование на валах и корпусе

3. Если входной (выходной) конец вала соединяют с другим валом муфтой, то фиксирующей принимают опору вблизи этого конца вала.

В схемах (см. рис. 8.1, б, в) обе опоры фиксирующие, причем каждая опора фиксирует вал в одном направлении. В опорах этих схем могут быть установлены подшипники: шариковые или роликовые радиальные (см. рис. 8.2, б и 8.2, г) и радиально-упорные (см. рис. 8.2, в).

Указанные схемы применяют с определенными ограничениями по расстоянию 1п между опорами. Связано это с изменением зазоров в подшипниках при температурных деформациях валов.

В схеме (см. рис. 8.2, а), называемой схемой установки подшипников " враспор" (от осевых сил в сечениях вала между опорами действуют напряжения сжатия), чтобы не происходило защемления тел качения вследствие нагрева при работе, предусматривают осевой зазор а (на рис. не показан). Величина зазора должна быть несколько больше ожидаемой тепловой деформации подшипников и вала. Из опыта известно, что в узлах с радиальными шарикоподшипниками при 1п ≤ 300 мм а = 0, 2...0, 5 мм. Требуемый зазор а создают при сборке с помощью набора тонких металлических прокладок, устанавливаемых между корпусом и крышкой подшипника.

В схеме (см. рис. 8.1, в), называемой схемой установки подшипников " врастяжку", возможность защемления тел качения подшипников вследствие температурных деформаций вала уменьшается, так как в этой схеме при удлинении вала осевой зазор в подшипниках увеличивается (см. также рис. 8.3). По этой причине расстояние между подшипниками может быть несколько больше, чем в схеме враспор: 1п ≤ (8..10)dn. Меньшие значения — для роликовых, большие — для шариковых радиально-упорных подшипников. Для шариковых радиальных 1п ≤ 12dn.

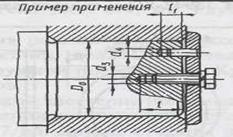

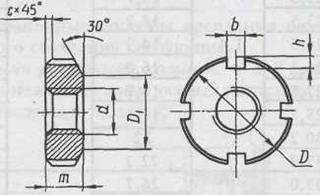

Конструирование стаканов. Узел конической шестерни с опорами обычно заключают в стакан, при этом он образует самостоятельную сборочную единицу, что упрощает как технологию сборки, так и регулирование осевого положения зубчатых колес.

Крепление подшипников на валах от осевого смещения (см. рис. 8.2, 8.3 и 8.5) осуществляют: концевыми и стопорными шайбами, шлицевыми гайками, установочными винтами, пружинными упорными кольцами.

Регулирование зазоров радиально-упорных подшипников выполняют: набором прокладок, регулировочными винтами и специальными конструктивными приемами.

В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 8.4. При установке стакана в корпус с натягом фланец выполняют уменьшенным, без отверстий под винты.

Стаканы обычно выполняют из чугунного литья марки СЧ 15, реже из стали. Толщину стенки  , диаметр d и число z винтов крепления стакана к корпусу принимают в зависимости от диаметра D отверстия стакана под подшипник по следующим зависимостям:

, диаметр d и число z винтов крепления стакана к корпусу принимают в зависимости от диаметра D отверстия стакана под подшипник по следующим зависимостям:

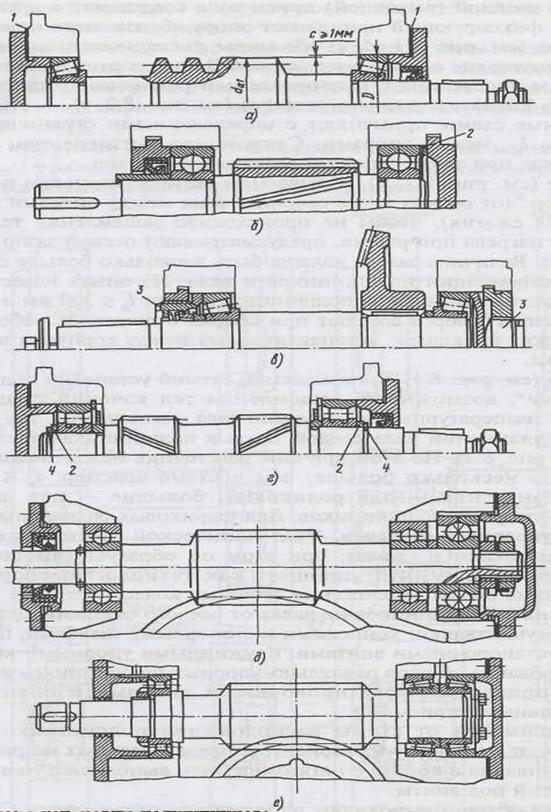

Рис. 8.2. Схемы установки подшипников:

а, б, в — враспор; г — плавающая; д, е — левая опора плавающая, правая —фиксированная

Вопрос: Для какой цели предусмотрены детали 1...4?

|

Толщину упорного буртика  1 и толщину фланца

1 и толщину фланца  2 (рис. 8.4) принимают

2 (рис. 8.4) принимают

Высоту t упорного буртика назначают по той же зависимости, что и высоту заплечика вала h (см. рис. 7.3 и табл. 7.3), диаметр буртика D1 = D — 2t. Диаметр фланца D ф следует выполнять минимальным. Для этого принимают с  d; h = (1, 0... 1, 2) d; D ф = Da + (4, 0... 4, 4) d, где d — диаметр винта.

d; h = (1, 0... 1, 2) d; D ф = Da + (4, 0... 4, 4) d, где d — диаметр винта.

Рис. 8.4. Стаканы подшипников

Иногда на наружной поверхности стакана делают проточку дл: уменьшения длины посадочного участка (см. рис. 8.4, а). Глубин проточки принимают равной 1, 0 мм.

Длину посадочных участков принимают равной ширине кольца подшипника. Канавки в отверстиях стаканов делать не следует поскольку выполнять их сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Стаканы для подшипников вала конической шестерни перемещаю' при сборке для регулирования осевого положения конической шестерни В этом случае посадка стакана в корпус — H7/js6. Другие стаканы поел! их установки в корпус остаются неподвижными, для них применяю' посадки Н7/ k 6 или Н7/m6.

Осевое крепление подшипников. При наличии осевой нагрузки на подшипники и для фиксации их на валу в осевом направлении кольца подшипников должны удерживаться на валу и в корпусе от осевого перемещения с помощью различного рода закрепительных устройств Крепление подшипников на валу и в корпусе выбирают в зависимости от значения и направления действия нагрузки, частоты вращения, типа подшипника, требований монтажа и демонтажа узла и производственных возможностей изготовления. Чем больше осевые нагрузки и выше частота вращения вала, тем надежней должно быть осевое крепление колец подшипника.

Наиболее распространенные способы крепления внутренних коли, подшипников от осевого смещения следующие:

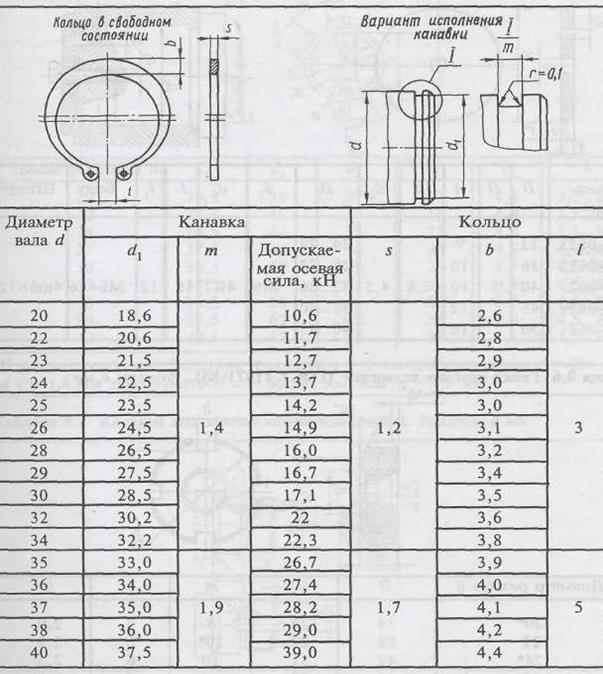

пружинными упорными разрезными кольцами 1 и 2 (рис. 8.5, а); этот способ применяют при незначительных осевых нагрузках; размеры колец иканавок для них приведены в табл. 8.4;

Рис. 8.5. Крепление подшипников в редукторах

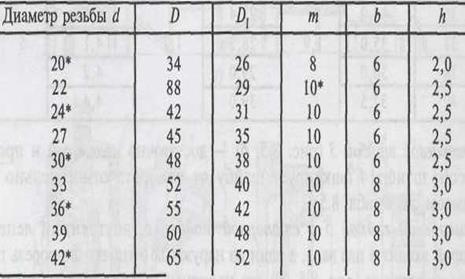

Таблица 8.4. Кольца пружинные упорные плоские наружные эксцентрические (ГОСТ 13942-86) и канавки для них. Размеры в мм

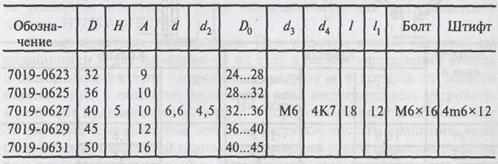

торцевой шайбой 3 (рис. 8.5, б) — достаточно надежный и простой способ; штифт 4 фиксирует шайбу от поворота относительно вала (размеры см. в табл. 8.5);

шлицевой гайкой 5 и стопорной шайбой 6, внутренний лепесток которой входит в паз вала, а один из наружных отгибают в прорезь гайки после ее затяжки (рис. 8.5, в); это надежный, но относительно дорогой способ, применять который целесообразно при значительных осевых нагрузках, действующих по направлению к гайке (размеры гаек и шайб

Таблица 8.5. Шайбы концевые (ГОСТ 14734-69). Размеры в мм

|

|

|

Таблица 8.6. Гайки круглые шлицевые (ГОСТ 11871-88). Размеры в мм

* Предпочтительные размеры.

|

|

Примечание. Шаг резьбы р = 1, 5 мм для диаметров d = 20...42 мм.

Таблица 8.7. Шайбы стопорные многолапчатые (ГОСТ 11872-89). Размеры в мм

|

|

Примечание. Толщина пластины s = 1 ммдля диаметров d = 20...30 мми s = 1, 6 ммдля диаметров d = 36...42 мм, шаг р = 1, 5 мм.

|

|

Таблица 8.8. Канавки под язычок стопорной шайбы. Размеры в мм

приведены в табл. 8.6 и 8.7, размеры канавок для выхода резьбонарезного инструмента — в табл. 8.8). Осевое крепление наружных колец подшипников осуществляют при помощи заплечиков корпуса (рис. 8.5, в, д) или стакана (рис. 8.5, г), размеры заплечиков можно принимать по тем же рекомендациям, что и для буртиков вала; пружинных колец 2 (см. рис. 8.5, а), конструкция и размеры колец приведены в табл. 8.9; крышек (см. рис. 8.5, а, г).

Кроме изложенных способов для крепления подшипников можно использовать их конструктивные особенности. Например, на рис. 8.5, 5 наружное кольцо подшипника выполнено с канавкой для пружинного упорного плоского кольца 3. Преимуществом этого способа является то, что отверстие корпуса не имеет уступа, усложняющего его обработку. Вместе с тем, несущая способность упорного кольца ограничивает восприятие больших осевых сил. На рис. 8.5, в представлена конструкция подшипника с буртиком, которым он удерживается от перемещения вдоль оси.

На рис. 8.5, д показано крепление подшипника в корпусе с помощью трех установочных винтов 8, равномерно расположенных по окружности. Конусные концы винтов воздействуют в трех точках по окружности на кольцо 7. Оно и поджимает подшипник к буртику корпуса. Винты от самоотвинчивания фиксируют замковым кольцом 9.

При конструировании опор конических передач, характерных наличием значительных осевых сил постоянного направления, широко применяют радиально-упорные роликовые или шариковые подшипники (рис. 8.6). На рис. 8.6, а, б, в подшипники установлены по схеме " врастяжку". Для опор конической шестерни эта схема более предпочтительна, так как обеспечивает жесткость вала и его опор при минимально допускаемом расстоянии l между серединами подшипников и увеличенном расстоянии L между реакциями опор (L> l).

Подшипник, расположенный ближе к конической шестерне, нагружен большей радиальной силой и, кроме того, воспринимает осевую силу. Поэтому в ряде конструкций этот подшипник выбирают более тяжелой серии (рис. 8.6, б) или с большим диаметром посадочного отверстия (рис. 8.6, в). Общим недостатком консольного расположения шестерен (см. рис. 8.6, а, б, в) является неравномерное распределение нагрузки по длине зуба шестерни.

Более рациональным с точки зрения уменьшения неравномерности распределения нагрузки по длине зуба является неконсольное расположение шестерни (рис. 8.6, г). Однако эта конструкция сложнее рассмотренных выше, так как дополнительную опору размещают в стакане или специально выполненной внутренней стенке корпуса редуктора. Радиально-упорные подшипники в этой конструкции установлены «враспор». Как видно из схемы, в фиксирующей опоре расстояние L между реакциями опор меньше расстояния l между серединами

Рис. 8.6. Конструкции подшипниковых узлов конических шестерен

Таблица 8.9. Кольца пружинные упорные плоские внутренние концентрические (ГОСТ 13941-86) и канавки для них. Размеры в мм

Примечание. Размеры элементов т = 1, 9 мм, r  0, 2 мм, s = 1, 7 мм.

0, 2 мм, s = 1, 7 мм.

подшипников (L < l), однако жесткость вала достаточно высокая благодаря наличию второй плавающей опоры.

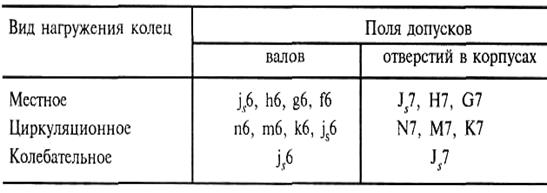

Посадки подшипников качения

Работоспособность подшипников в значительной степени зависит от характера соединений колец подшипников с валом и корпусом. Поэтому очень важно правильно выбрать посадку подшипника, которая, в свою очередь, зависит от режима его работы и вида нагружения колец, направления и характера нагрузок; типа и размеров подшипника; условий эксплуатации.

В зависимости от условий работы узла или механизма в целом различают местное, циркуляционное и колебательное нагружения колец подшипников. При местном нагружении кольцо неподвижно и нагрузка направлена и действует на одно и то же место в кольце. При циркуляционном нагружении за каждый оборот подшипника последовательно нагружаются все участки окружности дорожки качения кольца. При колебательном нагружении лишь определенный участок кольца поочередно подвергается нагрузке.

Соединение вращающихся относительно нагрузки колец с валом или корпусом выполняют обязательно с натягом.

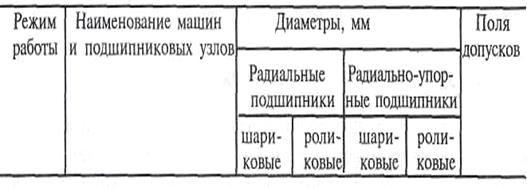

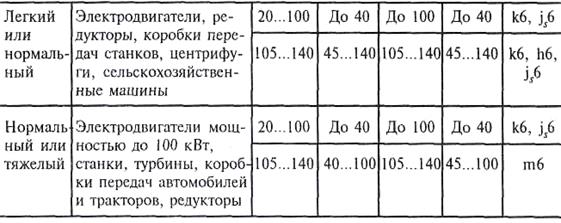

Для наиболее распространенного в общем машиностроении случая применения подшипников класса точности 0 выбор полей допусков вала и отверстия корпуса можно производить по табл. 8.10... 8.13 (в таблицах Рr — эквивалентная динамическая нагрузка, Сr — базовая динамическая радиальная грузоподъемность подшипника по каталогу).

Предельные отклонения размеров посадочных поверхностей подшипников класса точности 0 регламентированы ГОСТ 520-89 «Подшипники качения. Технические требования». Посадки подшипников отличаются от обычных расположением и величинами полей допусков на посадочные поверхности колец.

Примеры обозначения посадок подшипников на вал L0/js6; L0/k6; L6/k6, в корпус - Н7/10; К7/10; Н7/16. (см. табл. 8.10... 8.13).

Таблица 8.10. Посадки радиальных шарико- и роликоподшипников классов точности 0 и 6

Таблица 8.11. Примеры выбора посадок подшипников на валы (ГОСТ 520-89)

|

1. Вал не вращается, нагружеиие кольца местное

2. Вал вращается, нагружение кольца циркуляционное

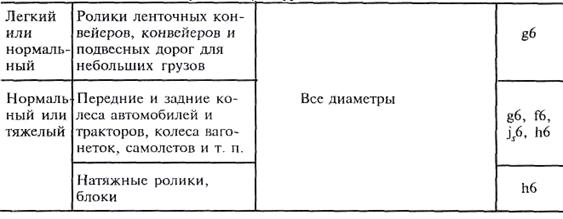

В каждом конкретном случае, выбирая посадку, следует учитывать условия нагружения кольца (местное, циркуляционное, колебательное); значение, характер (спокойная, ударная, вибрационная) и направление действующей нагрузки, режим работы (легкий, нормальный, тяжелый); тип подшипника; частоту вращения; способ монтажа и регулирования (регулирование смещением внутреннего или наружного кольца); конструкцию вала (сплошной, полый); диаметр подшипника; требования к точности; требования к самоустановке подшипников.

Режим работы подшипника зависит от отношения эквивалентной нагрузки (Р) к базовой динамической грузоподъемности (С). При Р/С < 0, 07 режим считается легким, при 0, 07 < Р/С  0, 15 — нормальным,

0, 15 — нормальным,

Таблица 8.12. Посадки радиально-упорных шарико- и роликоподшипников

|

|

Таблица 8.13. Примеры выбора посадок подшипников в корпуса (ГОСТ 520-89)

|

|