Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Линейные двигатели нового поколения

|

|

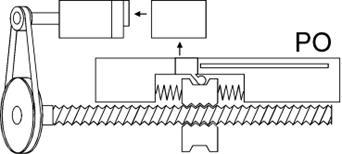

Приводы подач всех современных металлообрабатывающих станков с ЧПУ, в том числе и электроэрозионных (ЭЭ) строятся по традиционной схеме. Так, в одном из типажей ЭЭ станков перемещения рабочего органа РО (каретки подач) осуществляется от двигателя постоянного тока через ременную передачу на ходовой винт. Через шариковую гайку (она скреплена с РО пружинами механизма защиты от соударений) вращение винта трансформируется в продольное перемещение РО.

| Ременный привод станков Charmilles Technology |

Более надежные и современные приводы выполнены без ременной передачи. В этих приводах высокомоментный двигатель переменного тока непосредственно соединен с ходовым винтом.

| |

| Непосредственный привод | |

| Недостатки указанных видов приводов достаточно известны и очевидны: -большое количество промежуточных элементов от источника энергии до РО; -громадная инерционность этих элементов, особенно в крупногабаритных станках; -наличие зазоров в передающих устройствах; -трение во множестве сопрягаемых деталей (резко изменяющееся при переходе системы из состояния покоя в состояние движения); -температурные и упругие деформации практически всех передающих звеньев; -износ сопрягаемых элементов в процессе эксплуатации и потеря исходной точности; -погрешности в шаге ходового винта и накопленная погрешность по длине. Поскольку эти недостатки определяют основные качественные характеристики приводов (точность и равномерность хода РО, величину мертвого хода при реверсе, допустимые ускорения и скорости РО), конструкторская мысль станкостроителей давно пытается как-то уменьшить их влияние на работу приводов и оборудования в целом. Например, в соединении ходового винта с гайкой для уменьшения трения уже давно используют дорогое и сложное шариковинтовое соединение; для ликвидации зазоров в соединение винта с гайкой вводятся специальные устройства натяга соединения; ходовые винты особо точных станков изготавливают по классу эталонных; погрешности шага винтов пытаются скомпенсировать системами компенсаторов; в борьбе с температурными деформациями создаются изощрённые системы охлаждения и т.д. Проблемы, проблемы, проблемы... И уже давно ясно, что проблемы приводов с ходовыми винтами не решить никогда из-за их физико-технической сущности и построенного типа, как такового. Архаичность рассмотренных приводов давно очевидна и передовая конструкторская мысль уже много лет работала над задачей кардинальной замены типовых приводов в металлообрабатывающем оборудовании на более совершенные. И таким решением было использовать в качестве приводов подач станков ЛИНЕЙНЫЕ ДВИГАТЕЛИ. | |

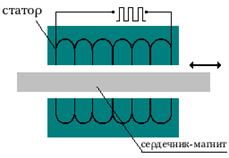

| Электромагнитная система |

| Принцип линейного двигателя (ЛД) не нов, поскольку прототипом ЛД является простейшая электромагнитная система. Такая система состоит из металлического сердечника-магнита и статорной обмотки. При подаче тока определенной полярности в обмотку сердечник сместится в ту или иную сторону, причем практически мгновенно. Изменение полярности сигнала на обмотку приведет к обратному ходу сердечника. Как видим, от источника энергии к РО нет НИКАКИХ промежуточных элементов, передача энергии осуществляется через воздушный зазор, ничего не надо вращать, сразу возможно осуществление главной задачи - продольного движения РО. На рассмотренном принципе уже десятилетия работают все элементы электроавтоматики, системы электротормозов, системы защиты, специальное оборудование ударного типа и т.д. Громадный опыт использования электромагнитных систем четко выявил их достоинства: удивительная простота конструкции и применения, почти мгновенная остановка, мгновенный реверс, сверх быстрота срабатывания, большие усилия, простота настройки. Но не было только одного - возможности регулировать скорость РО в электромагнитной системе и обеспечивать тем самым регулируемое поступательное движение РО (сердечника). А без этой возможности применить электромагнитный привод, как движитель в оборудовании было невозможно. | |

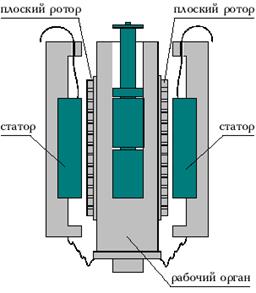

| Потребовались многие годы работы ученых и конструкторов в разных странах, прежде чем был достигнут успех. Особенно интенсивно велись работы в Японии, где электромагнитный привод (уже как линейный привод) был впервые успешно использован как движитель для сверхскоростных поездов. Там же были попытки создания линейных приводов для металлообрабатывающих станков, но они имели существенные недостатки: создавали сильные магнитные поля, грелись, а главное не обеспечивали равномерности в движении РО. Лишь на пороге нового тысячелетия начался серийный выпуск станков (пока в основном электроискровых (электроэрозионных)) с принципиально новыми линейными двигателями, в которых решены все проблемы по обеспечению равномерным движением РО станков со сверхвысокой точностью, с большим диапазоном регулирования скорости, с громадными ускорениями, мгновенным реверсом, с простотой обслуживания и наладки и др. Японская компания Sodick Co., Ltd. первой сумела решить сложнейшие конструкторско-технологические задачи и вывела линейные двигатели на новый, совершенный уровень. В принципе, конструкция ЛД изменилась не сильно. Собственно двигатель состоит всего из 2 (!) элементов: электромагнитного статора и плоского ротора, между которыми лишь воздушный зазор. Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0, 1 мкм). Без нее система управления станка не может определить текущие координаты. И статор, и ротор выполнены в виде плоских, легко снимаемых блоков: статор крепится к станине или колонне станка, ротор - к рабочему органу (РО). Ротор элементарно прост: он состоит из ряда прямоугольных сильных (редкоземельных) постоянных магнитов. Закреплены магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита. Использование керамики совместно с эффективной системой охлаждения решило многие проблемы линейных приводов, связанные с температурными факторами, с наличием сильных магнитных полей, с жесткостью конструкции и т.п. Точная и равномерная подача РО во всем диапазоне скоростей и нагрузок обеспечивается двумя техническими " изюминками", разработанными и запатентованными " Содик": 1-крепление постоянных магнитов под определенным фиксированным углом, который был открыт в ходе длительных экспериментов; 2-реализация высокоэффективной 6-ти фазной импульсной системы управления (система SMC). Компания " Содик" организовала на своих заводах серийный выпуск широкой гаммы ЛД с выдающимися характеристиками: с ходом подач от 100 до 2220 мм, с максимальной скоростью перемещения РО до 180 м/мин с ускорениями до 20G (!!!) при точности исполнения заданных перемещений (в нормальном режиме работ) равной 0, 0001мм (0, 1 мкм). Нагрев ЛД " Содик" при работе не превышает + 2° С от температуры помещения. Обеспечивается практически мгновенная остановка РО, реверс, моментальная реакция привода на команды системы ЧПУ и т.д. На один и тот же рабочий орган монтируется (например, для увеличения мощности) несколько линейных двигателей. Так, в частности, устроен привод оси Z всех ЭЭ прошивочных станков " Содик". Как указывалось, и статор, и ротор ЛД предельно просты. Статор исполнен в виде прямоугольного блока и крепится несколькими болтами к несущей конструкции станка. В приводе оси Z - два статора. Они размещены по обе стороны вертикального ползуна. К каждому статору крепятся два патрубка системы охлаждения статора и кабели подвода энергии и управления. Пластина ротора жестко крепится болтами к подвижной каретке (РО). Так как в приводе оси Z два ЛД, то на каретке крепятся, соответственно, два ротора, каждый напротив своего статора. Система специальных направляющих и пневмопротивовес обеспечивают исключительную легкость хода каретки, практически без усилий. Приводы по осям X, Y прошивочных станков и в приводах X, Y, U, V проволочно-вырезных станков проще - в них всего по одному ЛД. |

| |

Следует отметить простоту обслуживания ЛД, простоту периодической чистки (при необходимости), профилактики и ремонта. Так, чтобы заменить ротор ЛД, достаточно открутить несколько болтов, крепящих ротор к РО. Для замены статора помимо болтов нужно лишь снять две трубки системы охлаждения статора и отсоединить кабель. Сравните эти действия, например, с комплексом работ по снятию шаровой гайки или замене подшипника ходового винта.

Эффективность применения новых приводов сразу же нашло убедительное подтверждение. Повысилась точность станков, расширились диапазоны параметров обрабатываемых деталей и т.д. Для объяснения этого необходимо рассматривать определенные тонкости ЭЭ технологий и работы ЭЭ оборудования.

Нижеследующая таблица позволяет зрительно сопоставить рассматриваемые привода:

Таблица 1

| Сравнение традиционных и линейных приводов станков | ||

| Факторы, характеристики | Традиционные приводы с ШВП | Линейные приводы |

| Промежуточные элементы передачи к РО | Ротор, вал, шкив, ремень, шкив, винт, шарики, гайка | НЕТ |

| Передача энергии на РО | От статора электродвигателя на ротор, через вал ротора на шкив, на ходовой винт, на шарики гайки, на гайку и на РО | НЕТ |

| Потери на трение | Подшипники ротора, ременная передача, подшипники ходового винта, шарики, плоскости профиля канавки гайки | НЕТ |

| Элементы с упругими деформациями | Вал ротора, ремень шкива, вал винта, плоскости профиля канавки винта, шарики, плоскости профиля канавки гайки | НЕТ |

| Элементы с температурными деформациями в приводе | Ротор двигателя, вал ротора, подшипники ротора, шкив, ремень, шкив, подшипники винта, винт, шарики, гайка | НЕТ |

| Изнашиваемые элементы привода | Подшипники ротора электродвигателя, шкив, ремень, шкив, подшипники винта, ходовой винт, шарики, гайка | НЕТ |

| Обязательные зоны для смазки | Подшипники ротора, подшипники винта, зона ШВП | НЕТ |

| Элементы, создающие инерционные нагрузки при ускорениях и реверсе | Вращающийся ротор, вал ротора, внутренние кольца подшипников вала ротора, шкивы, ремень, подшипники винта, винт, гайка и шарики в поступательном движении | Плоский ротор привода в поступательном движении |

| Основные зоны загрязнения (уровень сложности очистки) | Подшипники вала ротора двигателя (сложно), подшипники ходового винта (сложно), ШВП-гайка (очень сложно) | Зазор между статором и плоским ротора (просто) |

|

|