Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ПРОЕКТИРОВАНИЕ ПРЕСС-МАТРИЦ

|

|

При проектировании пресс-матрицы для данного типоразмера пресс-изделия большое значение имеет решение таких вопросов как:

1. расположение рабочего канала и каналов при многоканальном прессовании на зеркале матрицы;

2. выбор способа выравнивания скоростей истечения отдельных элементов профиля;

3. расчет размеров рабочих поясков пресс-матрицы;

4. определение исполнительных размеров рабочего канала.

От рационального решения данных задач зависит точность поперечной и продольной геометрии, ее стабильность.

При расположении рабочего канала или каналов на зеркале матрицы необходимо, чтобы при размещении контура рабочего канала оставались требуемые зазоры между крайними точками контура и поверхностью контейнера (табл. 9). Это необходимо во избежание отслоений на поверхности профиля.

Другим важным фактором, определяющим расположение рабочего канала на зеркале матрицы, является форма поперечного сечения пресс-изделия. По степени симметрии все пресс-изделия условно можно разделить на три группы:

- с поперечным сечением, симметричным относительно двух координатных осей. В этом случае центр тяжести сечения пресс-изделия должен совпадать с геометрическим центром пресс-матрицы;

- с поперечным сечением, симметричным относительно одной координатной оси. В этом случае ось симметрии пресс-изделия также должна совпадать с одной из координатных осей пресс-матрицы;

- с асимметричным поперечным сечением. Для данной группы пресс-изделий, особенно с значительно разнотолщинами, стремятся максимально приблизить тонкие полки к центру пресс-матрицы. Это связано с тем, что скорости течения vi прессуемого металла убывают по мере удаления от центра оси контейнера по следующей зависимости

, (68)

, (68)

где D – диаметр контейнера; ri – удаление от оси контейнера, vi и vц - скорости течения прессуемого металла на удалении ri и на оси контейнера.

Данную особенность учитывают при расположении каналов при многоканальном прессовании: каналы располагают симметрично относительно центра пресс-матрицы таким образом, чтобы тонкие элементы сечений профилей были обращены к центру пресс-матрицы, а массивные – к ее периферии. При этом стараются свести неравномерность скоростей истечения элементов каждого профиля к минимуму.

За счет рационального расположения рабочего канала не всегда удается выравнять скорости истечения элементов профиля, поэтому используют рабочие пояски. Наиболее удобна в применении и получила подтвердждение на практике методика расчета калибрующих поясков Алешина В.П.

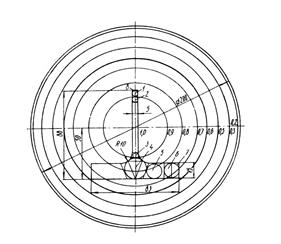

Канал матрицы представляют в виде бесконечного числа вписанных в него окружностей (см. рис. 5).

Рис. 5. Разбивка канала матрицы на вписанные окружности

Касательные к вписанной окружности ограничивают рассматриваемый элементарный участок Fi, причем они проводятся параллельно линиям соединения точек касания А, В, С вписанной окружности с контуром матрицы (см. рис. 6). Для расчета рабочих поясков выбирают характерные участки: места сочленения, окончания полок и прилегающих к ним участков, а также места резкой смены толщины полок.

Рис. 6. Разбивка участка матрицы

После разбивки определяют площади сечений Fi каждого участка и поверхность трения  , где Пi – эффективная часть периметра, hi – высота рабочего пояска. Приняв условие равенства удельных давлений и скоростей истечения отдельных участков профиля n и m, получим:

, где Пi – эффективная часть периметра, hi – высота рабочего пояска. Приняв условие равенства удельных давлений и скоростей истечения отдельных участков профиля n и m, получим:

, (69)

, (69)

Задавая минимальную высоту рабочего пояска 1, 5÷ 2 мм на участке, где в первую очередь затруднено истечение прессуемого металла (тонкостенные и удаленные элементы от центра матрицы), находим высоты рабочих поясков на других участках:

, (70)

, (70)

где  , FK и Fn – площади сечения контейнера n-ого элемента профиля соответственно.

, FK и Fn – площади сечения контейнера n-ого элемента профиля соответственно.

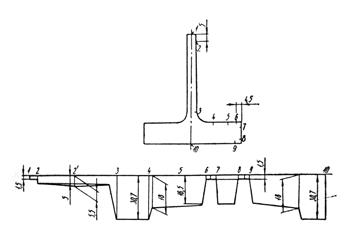

В качестве примера приведен расчет рабочих поясков матрицы для прессования профиля таврового сечения из сплава Д16 в одноочковую матрицу на прессе усилием 25 МН из контейнера диаметром 200 мм. Контур канала матрицы имеет разбивку на восемь характерных элементарных участков. Задаем рабочий поясок на участке 2 размером 5 мм. По формуле определим его высоту в участке 3:

(71)

(71)

На участке 4 высота рабочего участка составит

(72)

(72)

и т.д.

Рис. 7. Пример разбивки канала матрицы на характерные элементарные участки

Развертка расчетных рабочих поясков представлена на рис. 8.

Рис. 8. Развертка расчетных рабочих поясков матрицы

При получении пресс-изделий с длинными консольными элементами, когда отношение длины консоли к ширине более 4 или площади консоли к квадрату ширины ее основания более 5, необходимо применение форкамерных матриц. Основные этапы проектирования данных матриц заключаются в следующем:

1. расположение рабочих каналов на зеркале матрицы с учетом вышеуказанных особенностей;

2. расчет размеров и выбор формы форкамер с целью выравнивания скоростей истечения и обеспечения получения пресс-изделий сваркой встык;

3. расчет ширины калибрующего пояска с учетом размеров и формы форкамер.

Для выполнения инженерных расчетов параметров форкамер Н.Н. Довженко получены следующие формулы относительного давления на входе в форкамеру (рис. 9):

(73)

(73)

где НФК – высота и ПФК – периметр форкамеры; hПР – ширина, ППР – периметр, FПР и FФК – площадь поперечного сечения профиля и форкамеры соответственно; hКП – высота калибрующего пояска; hУЗ – высота упругой зоны конического очага деформации, угол которого равен:

, (74)

, (74)

где  – напряжение натяжения,

– напряжение натяжения,  – предел текучести прессуемого металла при температуре прессования;

– предел текучести прессуемого металла при температуре прессования;  – напряжение трения; sS – сопротивление деформации; f – коэффициент трения, f £ 0, 57; В – ширина форкамеры.

– напряжение трения; sS – сопротивление деформации; f – коэффициент трения, f £ 0, 57; В – ширина форкамеры.

Рис. 9. Схема форкамеры

Для получения необходимой прочности стыкового сварного шва относительное давление на входе в форкамеру  , а коэффициент вытяжки из форкамеры

, а коэффициент вытяжки из форкамеры

Протяженность зоны сварного шва, подвергаемая вырезке, будет равна:

(75)

(75)

- для высоты форкамеры:

, (76)

, (76)

где kH = 0, 53¸ 1, 05 при sНТ/sТ = 0, 1¸ 0, 2;

- для величины эквидистантного удаления контура форкамеры от контура профиля:

, (77)

, (77)

где Nвып и Nвогн – соответственно, число выпуклых и вогнутых вершин профиля, причем радиус скругления считается одной вершиной;

- для ширины форкамеры:

(78)

(78)

где В0 – начальная ширина форкамеры в сечении с наибольшей скоростью истечения прессуемого металла.

Методику расчета проиллюстрируем примером выбора форкамеры для прессования полосы 5´ 25 мм, FФК = 125´ 3 = 375 мм2:

(79)

(79)

- если радиусы скругления углов R< < DВ, то периметр равен:

(80)

(80)

Тогда расчетный периметр будет соответствовать заданной площади форкамеры при DВ = 3, 4 мм:

(81)

(81)

- если форкамера имеет радиус скругления R = DВ, то:

(82)

(82)

Вычисляем НФК, задавшись шириной калибрующего пояска 2, 0 мм и kН=0, 1:

(83)

(83)

Исходя из условий нормализации размеров, фактическую высоту НФК принимаем равной 25 мм, что обеспечит достаточные условия по прочности сварного шва.

Для расчета исполнительных размеров канала матрицы рекомендуется использовать формулу:

(84)

(84)

где А1 – номинальный размер профиля; М – плюсовой допуск на данный размер профиля, представленный в табл. 13; km – величина температурной усадки профиля  где t и t1 – температуры заготовки и матрицы, a и a1 – коэффициенты линейного расширения материалов заготовки и матрицы при температуре прессования. ky, kp – коэффициенты, учитывающие уменьшение размера элемента профиля, соответственно за счет утягивания и при правке растяжением. Значения ky и kр представлены в табл. 14.

где t и t1 – температуры заготовки и матрицы, a и a1 – коэффициенты линейного расширения материалов заготовки и матрицы при температуре прессования. ky, kp – коэффициенты, учитывающие уменьшение размера элемента профиля, соответственно за счет утягивания и при правке растяжением. Значения ky и kр представлены в табл. 14.

Таблица 13

Допуски на размеры пресс-изделий

| Номинальный размер, мм | Допуск на изделие, мм | Допуск на размер, мм | Номинальный размер, мм | Допуск на изделие, мм | Допуск на размер, мм | ||

| верхний | нижний | верхний | нижний | ||||

| < 1, 5 | ±0, 15 | +0, 15 | –0, 05 | > 50, 0÷ 75, 0 | ±0, 85 | + 1, 0 | +0, 1 |

| > 1, 5÷ 3, 0 | ±0, 20 | +0, 20 | –0, 05 | > 75, 0÷ 100, 0 | ±1, 00 | + 1, 2 | +0, 2 |

| > 3, 0÷ 6, 0 | ±0, 30 | +0, 30 | –0, 05 | > 100, 0÷ 150, 0 | ±1, 30 | + 1, 6 | +0, 3 |

| > 6, 0÷ 10, 0 | ±0, 35 | +0, 35 | –0, 05 | > 150, 0÷ 200, 0 | ±1, 60 | +2, 1 | +0, 5 |

| > 10, 0÷ 15, 0 | ±0, 40 | +0, 40 | –0, 05 | > 200, 0÷ 250, 0 | ±1, 80 | +2, 5 | +0, 7 |

| > 15, 0÷ 25, 0 | ±0, 45 | +0, 50 | –0, 05 | > 250, 0÷ 300, 0 | ±1, 90 | +2, 9 | + 1, 0 |

| > 25, 0÷ 50, 0 | ±0, 60 | +0, 70 | +0, 05 | > 300, 0÷ 350, 0 | ±2, 20 | +3, 4 | + 1, 2 |

Таблица 14

Значения коэффициентов ky и kр

| Размер элемента профиля | ky | kp |

| 1-3 | 0, 02 | 0, 02 |

| 4-20 | 0, 01 | 0, 01 |

| 21-40 | 0, 0065 | 0, 008 |

| 41-60 | 0, 0055 | 0, 008 |

| 61-80 | 0, 004 | 0, 006 |

| 81-120 | 0, 0035 | 0, 005 |

| 121-200 | 0, 0025 | 0, 004 |

| > 200 | 0, 0015 | 0, 0035 |

Вопросы для самоконтроля

1. Какие виды пресс-матриц применяют при прессовании?

2. Какие факторы учитывают при проектировании пресс-матриц?

3. На какие виды по степени симметрии делят все пресс-изделия?

4. Какие способы выравнивания скорости истечения элементов профиля прессуемого металла вам известны?

5. Как располагают каналы пресс-изделий на зеркале пресс-матрицы при многоканальном прессовании?

6. Какие технологические ограничения необходимо учитывать при конструировании пресс-матриц?

7. На каком принципе построена методика расчета калибрующих поясков В.П. Алешина?

8. Что представляет собой форкамерная матрица, и когда она применяется?

9. Какие факторы необходимо учитывать при расчете исполнительного размера рабочего канала пресс-матрицы?

10. Перечислите основные технологические операции при изготовлении пресс-матриц, и из каких материалов они изготавливаются?

Варианты заданий к разделу 5

Расположите рабочий канал на зеркале матрицы, определите высоту рабочих поясков и исполнительных размеров элементов пресс-изделия для ранее полученных вариантов.

|

|