Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкторская часть

|

|

2.1.1. Конструкция и принцип работы приспособления для сверлильной операции.

В данном разделе пришлось проектировать принципиально новое приспособление, вследствие того, что обработка отверстий в проектируемом технологическом процессе ведется на вертикально-сверлильном станке 2Н118, в отличии от базового, в котором обработка велась на радиально-сверлильном станке 255.

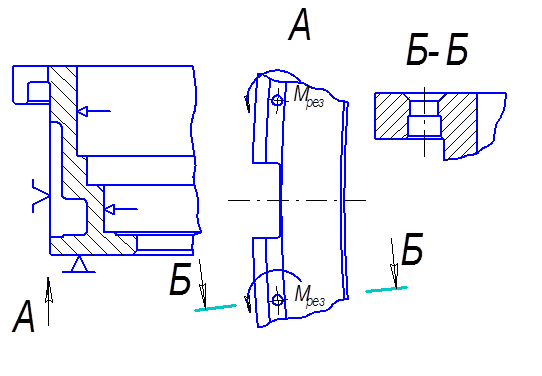

Основным конструктивным элементом кондуктора является основание 1, на котором оно располагается на столе станка. К кондуктору при помощи сварки присоединена планка 2, в которой имеется резьба, за счет которой болт 4 совершает перемещение в осевом направлении. При перемещении болта 4 под действием его тягового усилия перемещается прижим 3, который прижимает деталь к вертикальной стенке основания. Направляющей при перемещении прижима является горизонтальная стенка основания.

В верхнюю часть основания запрессованы две постоянные кондукторные втулки 5, в которых имеются переменные 6, необходимые для того, чтобы во время обработки сверло шло по направляющей. После сверления происходит зенкерование фаски отверстия, для чего используется новые переменные кондукторные втулки 7. Весь комплект переменных втулок легко монтируются и демонтируются, что обеспечивает минимальное время на вспомогательные приемы.

После завершающей обработки одного отверстия производится перемещение кондуктора по столу станка, и обрабатывается второе отверстие.

После окончательной обработки отверстий производится отжим прижима 3, для чего болт 4 приводят в движение. Для предотвращения вылета болта 4 из прижима 3 имеется пружинное кольцо 8.

Рис 2.1. Схема закрепления детали и силы, действующие на неё.

2.1.2. Расчет приспособления на точность.

Определим потребную точность приспособления для выдерживаемого размера

Погрешность базирования eб=0, т.к. установочная база совмещена с измерительной.

Погрешность закрепления eз=0.025мм.

Составляющие погрешности настройки станка на размер

S=0.01+0.08=0.09, где

0.09 - наибольший зазор между отверстием и диаметром сверла.

Наибольший зазор в сопряжении Æ 5Н7/g6 Δ н2=0.024 мм.

Δ н3=2*е=2*0.005=0.01

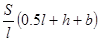

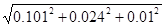

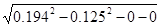

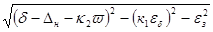

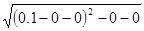

Величина возможного увода Δ н1=  , где

, где

S – наибольший зазор между инструментом и кондукторной втулкой, S=0.08 мм;

l – высота кондукторной втулки, l=12.5 мм;

h – зазор между втулкой и обрабатываемой деталью, h=1.5 мм;

b – глубина сверления, b=8мм.

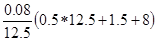

Δ н1=  =0.101 мм.

=0.101 мм.

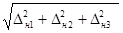

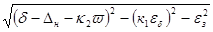

Погрешность настройки станка Δ н=

Δ н=  =0.104 мм.

=0.104 мм.

Т.к. Δ н> S, в дальнейших расчетах учитываем Δ н.

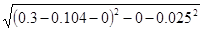

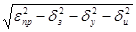

Погрешность приспособления

eпр=

eпр=  =0.194

=0.194

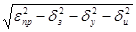

Допуск размера собранного приспособления

å di=  , где

, где

dз – погрешность, обусловленная наличием зазоров при посадке заготовок на установочные элементы приспособления, dз=0.125;

dу – погрешность установки приспособления на станке, dу=0;

dи – погрешность износа деталей приспособления, dи=0.

å di=  =0.022 мм.

=0.022 мм.

2.1.3. Расчет сил зажима.

В процессе сверления и зенкерования на заготовку действует осевая сила Ро и момент резания Мрез. Момент резания стремится повернуть заготовку на базовой плоскости. Ее удерживает момент трения между заготовкой и опорной поверхностью приспособления, уравновешивающий Мрез. Сила Ро способствует зажатию заготовки, поэтому неучет в расчетах действия этой силы создает некоторый запас расчета. Из этих же соображений можно пренебречь весом заготовки и трением между поверхностью зажима и поверхностью заготовки.

С учетом принятых допущений реакция опорной поверхности может быть приведена к нормальной силе N=W.

Определим момент резания при сверлении, т.к. он больше, чем при зенкеровании:

Мрез=10СмDqsyKp

s=0.06мм/об; См=0.041; q=2.0; y=0.7; Kp=1.15.

Мрез=10*0.041*4.922*0.060.7*1.15=1.59 Н*м

Из условия равновесия определим силу зажима:

К*Мрез=Мзак

К - коэффициент запаса

К=К0К1К2К3К4К5К6, где

К0 – коэффициент гарантированного запаса, К0=1, 5;

К1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях, К1=1.2;

К2 – коэффициент, учитывающий увеличение сил резания из-за затупления режущего инструмента, К2=1.15;

К3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, К3=1.2;

К4 – коэффициент, учитывающий постоянство силы закрепления, К4=1.3;

К5 – коэффициент, учитывающий эргономику ручных ЗМ, К5=1.2;

К6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, К6=1.5;

К=1.5*1.2*1.15*1.2*1.3*1.2*1.5=5.81

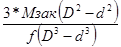

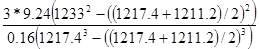

Мзак=5.81*1.59=9.24 Н*м

W=  =

=  =94.99 Н

=94.99 Н

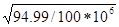

Диаметр болта:

d=1.4  =1.4

=1.4  =0.00136 м

=0.00136 м

Принимаем диаметр болта d=12 мм чисто из конструктивных соображений, т.к. по расчетным данным d=1.36 мм.

Расчетный момент к болту:

М»0, 2*d*Q=0.2*0.00136*94.99=0.026 Н*м

2.2.1. Конструкция и принцип работы приспособления для фрезерной операции.

В данном разделе пришлось проектировать принципиально новое приспособление, вследствие того, что обработка пазов под теплоизоляционный материал была переведена на станок с ПУ, в отличии от базового.

Основной часть приспособления является станина приспособления 3, в которой располагаются два пневмоцилиндра 2. На каждом из них при помощи резьбового соединения прикреплена пластина 7, на которую при помощи пайки присоединены две пружины 15, позволяющие, посредством прижима 6, плотно прижать деталь к планке 5, закрепленной на основании 4 при помощи четырех винтов 14. Основание 4 крепится к станине при помощи шести болтов 13. На основании 4 зафиксирован пневмоцилиндр 1 с двухсторонним штоком. На каждой стороне штока имеется прижим 8, соединенный с предпоследним резьбой.

Приспособление является двухпозиционным, что позволяет сократить время на вспомогательные приемы. Крепится на, базовое приспособление стола станка при помощи восьми болтов. Работа приспособления может быть описана следующим образом:

На один из прижимов 6 кладется заготовка, которая поджимается прижимом 6 к планке 5. Прижим 6 приводится в движение при помощи пружин 15. В свою очередь пружины 15 приводятся в движение при перемещении пластины 7, соединенной со штоком одностороннего пневмоцилиндра 2. Затем приводится в движение двухсторонний пневмоцилиндр 1, который своим штоком приводит в движение прижим 8. Эти действия позволяют плотно разместить деталь в приспособлении. Затем происходит перемещение стола в зону обработки.

Вместе с тем, при перемещении штока освобождается деталь, которая находится в зеркально отображенной часть приспособления, т.е. прижим 8 отходит от детали. Затем приводится в движение второй односторонний пневмоцилиндр 2, который ослабевает действие пружин 15 и полностью освобождает деталь. Деталь достается и убирается в тару, а на ее место кладется новая заготовка.

Затем цикл обработки повторяется.

2.3.1. Конструкция и принцип работы приспособления для контроля хорды.

Основным конструктивным элементом приспособления является корпус 5, который устанавливается на контрольный стол посредством ножек 3 и 4. На корпус 5 при помощи 4-х винтов 14 и 2-х штифтов 16 устанавливается ложемент 1, к которому присоединена планка 2. Планка 2 фиксируется в ложементе при помощи 2-х винтов 13 и 2-х штифтов 15. Деталь устанавливается на планку 2, прилегая к ложементу 1. Для контроля размера имеется габарит 6. Приспособление применяется с индикаторной колодкой, которую перемещают по горизонтальной поверхности корпуса 5, выверяя по габариту 10.

2.1.2. Расчет приспособления на точность.

Определим потребную точность приспособления для выдерживаемых размеров.

Погрешность базирования eб=0, т.к. установочная база совмещена с измерительной.

Погрешность закрепления eз=0

Составляющие погрешности настройки станка на размер S=0, т.к. приспособление является контрольным.

Следовательно Δ н1=Δ н2=Δ н3=0

Погрешность приспособления

eпр=

eпр=  =0.1 мм.

=0.1 мм.

Допуск размера собранного приспособления

å di=  , где

, где

dз – погрешность, обусловленная наличием зазоров при посадке заготовок на установочные элементы приспособления, dз=0;

dу – погрешность установки приспособления на станке, dу=0;

dи – погрешность износа деталей приспособления, dи=0.

Следовательно все погрешности равны нулю, то

å di=eпр=0.1 мм.

В приспособлении сумма отклонений всех размеров не превышают 0.1 мм, следовательно, приспособление обеспечивает изготовление годных деталей с достаточно высокой точностью.

|

|