Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выдувное формование полых полимерных изделий из термопластов

|

|

Это метод изготовления тары, например выдувных бутылок, банок, канистр и др. Все перечисленные виды тары имеют узкое горло и широкую полость. Такие изделия проще всего получить из заранее подготовленной заготовки – преформы, которая представляет собой цилиндр (пробирку). Переводя такую заготовку в вязкотекучее или высокоэластическое состояние ее помещают в выдувную форму и создают внутри повышенное давление (раздувают). Заготовка раздувается и приобретает форму пресс-формы. Фиксация формы осуществляется охлаждением.

Существует две разновидности выдувного формования: экструзионно-выдувное и литьевое выдувное формование.

В первом случае в экструдере получают расплав, которому придается форма трубчатой заготовки за счет продавливания его через формующую головку ы в форме кольца. От нее отрезаются куски нужной длины, которые переносят в форму для выдувного формования, состоящую из двух раскрытых полуформ. Внутрь заготовки под давлением подают воздух, под действием которого заготовка растекается приобретая форму пресс-формы. Затем изделие охлаждается и выталкивается из формы. Заготовки формируются непрерывно, а выдувание осуществляют периодически. Для осуществления непрерывности процесса используют параллельно работающие формы. В одной осуществляют раздув, а в другую в это время подают трубчатую заготовку. Таким способом изготавливают изделия из ПЭНП, ПЭВП, ПВХ, ПП и др.

Процесс формования происходит при температуре выше температуры плавления этих полимеров, поэтому в изделиях не возникает внутренних напряжений.

Недостатки метода-наличие на изделии шва, разнотолщинность и некалиброванная горловина.

В случае выдувного формования процесс делится на две стадии. Первая получение заготовки – преформы, которую формуют методом литья под давлением, она представляет собой цилиндрическую пробирку, которая после охлаждения находится в стеклообразном состоянии. Очень важно быстро охлаждать преформы, чтобы не успела произойти кристаллизация и преформа была абсолютно прозрачной. После этого заготовки вновь нагревают до легко деформируемого состояния, после чего в выдувной машине раздувают до изделия заданной конфигурации. Таким способом получают изделия из ПЭТ, ПК и аморфизированного ПП. Все эти полимеры обладают высокой прочностью. Малой массой, высокой химической стойкостью, очень высокой прозрачностью.

Выдув изделия осуществляется в области высокоэластических составляющих деформаций (в самом их начале, так как уже здесь его жесткость резко уменьшается и есть возможность к раздуву) и нельзя в это время допускать кристаллизации полимера (начинается при Т= 200-220 С). Иначе изделие будет мутным и хрупким.

Температура формования ПЭТ – 100-120 С Р= 4 МПа, длительность цикла от 6 с до 1 мин, в зависимости от объема изделия. Повышать давление очень опасно, так как при этом возрастает скорость деформирования и скорость кристаллизации.

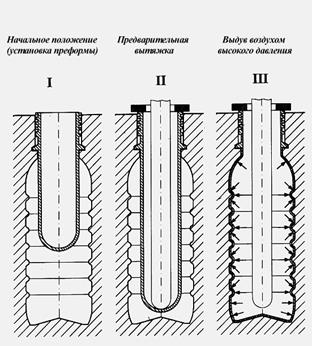

Технологический цикл производства бутылки показан на рис. 2.20. Цикл начинается с того, что предварительно разогретую заготовку помещают в пресс-форму заданной конфигурации. Затем преформа предварительно вытягивается центральным стержнем –штырем почти до дна пресс-формы. И на последней стадии внутрь преформы подается воздух под давлением, который растягивает преформу до стенок пресс-формы, при этом изделие охлаждается. Затем форма раскрывается, давление сбрасывается и из пресс-формы извлекается готовое изделие.

Рис. 2.20

|

|