Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины и оборудование для уплотнения и отделки цементнобетонных покрытий. Классификация. Схемы компоновки. Рабочие органы. Основные параметры.

|

|

Машины для строительства цементобетонных покрытий в основном выпускают двух типов: с колесно-рельсовым ходовым устройством (для их работы необходимо наличие рельсформ) и машины со скользящими формами с гусеничным ходовым устройством. Последние получили наибольшее распространение, и их выпускают двух размеров: большой производительности для строительства магистральных дорог и взлетно-посадочных полос и малой производительности для дорог местного значения.

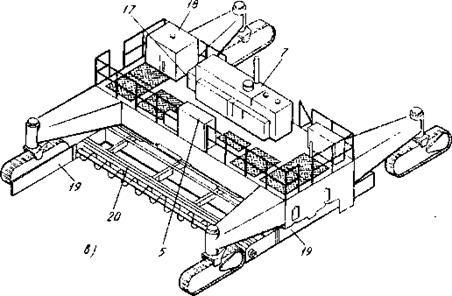

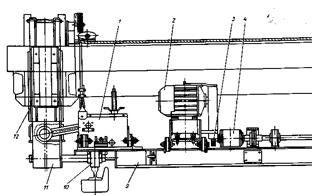

Наиболее эффективно скоростное строительство цементобетонных покрытий осуществляется автоматизированными комплектами машин со скользящими формами. Комплект машин составляют группа основных машин и дополнительное технологическое оборудование. Основной группой машин комплекта являются: профилировщик основания, распределитель бетона, бетоноукладчик со скользящими формами (рис.1, в), бетоноотделочная машина и распределитель пленкообразующих материалов. В дополнительное оборудование входят: конвейер-перегружатель, тележка для арматурной сетки, вибропогружатель арматурной сетки, нарезчики продольных и поперечных швов, заливщик швов, трейлеры для транспортирования машин комплекта.

Рисунок 1. Машины автоматизированного комплекта для скоростного строительства цементобетонных покрытий: в - бетоноукладчик; 5 - пульт управления; 17 - генератор привода глубинных вибраторов; 18 - бак для воды; 19 - скользящие формы (боковая опалубка); 20 - рама рабочих органов.

Бетоноотделочные машины осуществляют разравнивание, профилирование, уплотнение и окончательную отделку (выглаживание и затирку) поверхности покрытия. Машины данного типа следуют за бе-тонораспределителем. Бетоноотделочная машина имеет разравнивающий, уплотняющий и выглаживающий органы. Разравнивающий орган - это лопастный вал, шнек или вибробрус. Для уплотнения бетонной смеси применяют вибрационный или трамбующий брусья. Выравнивание и выглаживание поверхности бетонного слоя производится выглаживающей лентой или брусом, совершающим качательные движения в горизонтальной плоскости, а также выглаживающими плитами с вертикальными колебаниями. Бетоноотделочные машины имеют один рабочий орган - вибрационный или трамбующий брус, два рабочих органа - уплотняющий и выглаживающий брусья, три рабочих органа - разравнивающий, уплотняющий и выглаживающий брусья, четыре рабочих органа - вибрационный, трамбующий и разравнивающий брусья, а также выглаживающую ленту. Технологическая операция выполняется сразу несколькими рабочими органами: уплотнение - вибрационным и трамбующим брусьями, а отделка поверхности - разравнивающим брусом и выглаживающей лентой. Идет переход к универсальным рабочим органам, выполняющим несколько операций.

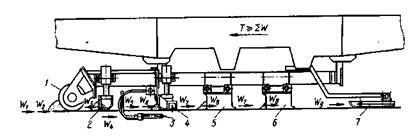

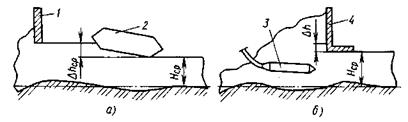

Бетоноукладчик комплекта (рис. 1, в) служит для разравнивания, профилирования, уплотнения и отделки бетонной смеси. На основной раме машины закреплены шнек, отвал шнека, глубинные вибраторы, вибробрус-дозатор, первый и второй качающиеся отделочные брусья, плавающая выглаживающая плита и боковые скользящие формы (рис. 2). Шнек предназначен для распределения смеси и состоит из двух независимых частей, имеющих боковой гидравлический привод. Отвал шнека имеет плоскую форму и служит для создания подпора смеси в шнеке. Глубинные вибраторы обеспечивают равномерную плотность смеси по всей толщине слоя (рис. 3). Вибраторы со встроенными асинхронными электродвигателя  ми закрепляют на У-образных пружинных рычагах к состоящей из двух частей трубе, которая поворачивается вокруг оси горизонтальным гидроцилиндром. Частота вибрации глубинных вибраторов 180 Гц.

ми закрепляют на У-образных пружинных рычагах к состоящей из двух частей трубе, которая поворачивается вокруг оси горизонтальным гидроцилиндром. Частота вибрации глубинных вибраторов 180 Гц.

Рис. 2. Схема действующих сил на рабочие органы бетоноукладчика: 1 - шнек; 2 - отвал шнека; 3 - глубинный вибратор; 4 -вибробрус-дозатор; 5 - первичный качающийся брус; 6 - вторичный качающийся брус; 7 - выглаживающая плита.

Вибробрус-дозатор вторично распределяет и выравнивает смесь после ее проработки глубинными вибраторами.

Два качающихся бруса предназначены для придания покрытию требуемого профиля и отделки по поверхности. Брусья состоят из двух частей коробчатого сечения. Возвратно-поступательное движение брусьев в поперечном направлении относительно укладываемого покрытия осуществляется четырьмя гидромоторами. Окончательная отделка поверхности производится плавающей плитой, состоящей из двух частей. Боковые скользящие формы формируют боковые поверхности бетонного покрытия.

Рис. 3. Схема уплотняющего рабочего органа с поверхностным (а) и глубинным (б) вибратором: 1 - дозирующая заслонка; 2 - вибробрус; 3 - глубинный вибратор; 4 - профилирующая заслонка.

Бетоноотделочная машина предназначена для окончательной отделки поверхности покрытия и придания ей требуемой текстуры бетона. Машина многопроходная и смонтирована на четырехколесном базовом шасси. Снизу к раме на вертикальной поворотной и подъемной цапфе подвешены две дюралевые трубы. Над ними установлены два трубопровода с запираемыми соплами для смачивания труб. Трубы перекрывают одна другую и передают на бетон только свой вес. Сзади к раме кронштейнами прикреплена тканевая драга, которая орошается водой и передвигается по поверхности цементобетонного слоя.

Распределитель пленкообразующих материалов служит для их нанесения и создания на покрытии шероховатой поверхности. Машина выполнена однопроходной на самоходном четырехопорном колесном базовом шасси. К основной раме прикреплены две поперечные траверсы, по которым перемещается относительно покрытия щетка, создающая шероховатость поверхности покрытия. К передней части рамы подвешен барабан для пленки. Сзади к раме подвешены распределительная труба для распределения жидких пленкообразующих материалов и два выносных сопла для обработки боковых поверхностей покрытия.

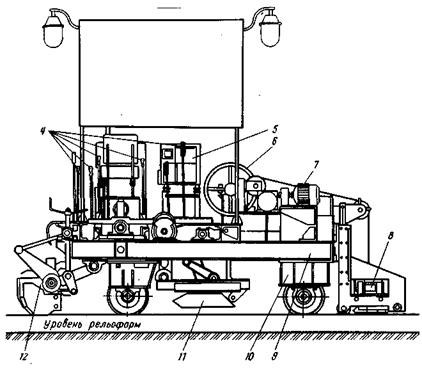

Бетоноотделочная машина ДС-504А/Б.

Бетоноотделочная машина явялется самоходной, перемещающейся на катках по рельс-формам или по ранее уложенному бетонному покрытию. Она выпускается в двух модификациях (А и Б), каждая из которых может быть настроена на требуемую ширину укладки.

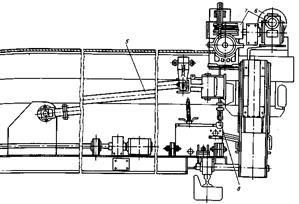

Бетоноотделочная машина, общий вид которой представлен на рис. 4, состоит из рамы 9, сваренной из швеллеров и опирающейся на каток ходовой части 10, двигателя 1, коробки передач 2, трех рабочих органов 8, 11 и 12, механизмов приводов рабочих органов 6, 7 и передвижения машины 3, механизмов управления 4, электрооборудования 5. Рама машины состоит из трех частей: левой и правой секций и вставки, заменой которой производится переналадка с одной рабочей ширины на другую. Рабочими органами машины являются: лопастный разравнивающий вал 12, уплотняющий вибробрус 11, выглаживающий брус 8.

Рисунок 4. Бетоноотделочная машина ДС-504А/Б

Уплотняющий брус является вторым рабочим органом и предназначен для уплотнения бетонной смеси. Он представляет собой металлоконструкцию, выполненную в виде балки коробчатого сечения, на которой установлены вибраторы, связанные между собой промежуточными валами. Конструкция бруса и вибраторов аналогична конструкции бруса профилировщика основания ДС-502А/Б. В отличие от бруса профилировщика передняя кромка вибробруса бетоноотделочной машины совершает вертикальные качательные движения с помощью кривошипно-шатунного механизма, с которым связаны передние концы подвесок бруса. Задние концы подвесок связаны шарнирно с механизмом заглубления.

Выглаживающий брус (рис. 5) установлен за уплотняющим брусом и предназначен для отделки поверхности бетонного покрытия.

|

|

Рисунок 5. Выглаживающий брус.

Он представляет собой металлоконструкцию в форме балки 9, на которой расположены вибраторы 4, связанные между собой аналогично вибраторам уплотняющего бруса. Вибраторы приводятся во вращение через клиноременную передачу 3 электродвигателем 2, который установлен на брусе и питается от генератора. На концах бруса закреплены подвески 1, ролики которых опираются на поворотные обоймы концевых кареток. Поворачивая обоймы вокруг оси, можно устанавливать брус под определенным углом (углом атаки) к поверхности слоя. На раме машины установлены направляющие 12, в пазы которых входят ползуны кареток 11, а катки 10 кареток опираются на рельсы. Этим достигается правильное без перекосов положение бруса. При подъеме или опускании бруса вместе с ним перемещаются каретки, скользя ползунами в пазах направляющих. Подъем и опускание бруса выполняются при помощи электродвигателя 6 и редукторов 7. На барабане, установленном на валу редуктора, закреплен подъемный трос 8, ветви которого пропущены через направляющие блоки й концами закреплены на брусе. Брус совершает качательные движения, которые сообщаются ему через систему рычагов и тяг 5 от вращающегося эксцентрикового вала. При переналадке машины с одной ширины на другую производится замена выглаживающего бруса путем открепления его от подвесок, троса механизма подъема и обоих тяговых тросов.

Основные параметры.

Бетоноотделочная машина преодолевает следующие силы сопротивления: передвижению машины, перемещению призмы бетонной смеси и трению рабочих органов по бетонной смеси, инерционное сопротивление.

Бетоноотделочная машина преодолевает следующие силы сопротивления: передвижению машины, перемещению призмы бетонной смеси и трению рабочих органов по бетонной смеси, инерционное сопротивление.

Сила сопротивления (Н) перемещению призмы бетонной смеси, образующейся перед рабочим органом (лопастным валом, уплотняющим и выглаживающим брусьями):

FП =(VP + VУ +VB)gρ μ cм

где VP, VУ, VB - объемы призм волочения перед разравнивающим, уплотняющим и выглаживающим рабочими органами, м3; ρ - плотность бетонной смеси, ρ = (1, 8…2) 103кг/м°; μ cм -коэффициент внутреннего трения бетонной смеси.

Сила сопротивления (Н) трения рабочих органов при их перемещении по бетонной смеси

FТР = (тр + ту + mв)g,

где тр, ту, тв - массы рабочих органов машины, кг; g - коэффициент трения рабочего органа по бетонной смеси; g = 0, 5.

Сила инерционного сопротивления (Н), возникающего при трогании машины с места:

FТРГ =mvp/tp,

где vp - рабочая скорость перемещения машины, м/с; tp - время разгона машины, tp = 1, 5…2, 0 с.

Общее сопротивление: FΣ = WПМ + FП + FТР + FТРГ,

где WПМ – сила сопротивления перемещению машины.

Мощность двигателя бетоноотделочной машины складывается из мощности, расходуемой на передвижение машины, привод рабочих органов и вспомогательных механизмов.

Мощность Nг расходуемая на передвижение машины, определяют, как указано выше.

Мощность (Вт) на привод вибробруса определяют по эмпирической формуле

Nпр.в =kF,

где k - удельный расход энергии, Вт/м2, k = (1, 0…1, 3)103; F - площадь вибробруса, м2.

Мощность (Вт) привода трамбующего бруса расходуется на подъем бруса и преодоление сил сопротивлений трения в цапфах привода:

Nпр.б = (mбр ga +π Pd)n/ή б

где тбр - масса бруса, кг; а - амплитуда колебаний бруса, м; f - коэффициент трения опор вибровала, f = 0, 005…0, 01; Р - возмущающая сила возбудителя бруса, Н; d - диаметр цапф возбудителя, м; п - частота колебаний бруса, об/с; ή б - кпд привода бруса.

Суммарная сила сопротивления поперечным колебаниям

FПК=(FП + mв g)μ po.

Мощность (Вт), необходимая для работы бруса с поперечными колебаниями:

Nб.п =4aFПК nкол k4/ή б

где а - амплитуда поперечных колебаний, м, а = 0, 4…0, 7; п - число поперечных колебаний, 1 /с; ή б - КПД привода бруса.

Общая мощность (Вт) двигателя бетоноотделочной машины с учетом мощности привода вспомогательных механизмов системы управления

NΣ = Σ N + Nв + Nn

где Σ N = N + Nв +Nn; Nв - мощность привода вспомогательных механизмов, Ne = (3…5) 103 Вт; Nn - мощность привода гидросистемы управления, Nn = (5///7) 103 Вт.

Производительность (м/ч) бетоноотделочной машины зависит от числа проходов, необходимых для отделки покрытия:

где l - длина обрабатываемого участка, м; lо - длина пути одного хода, м, l0= l + ln+ lp (ln - длина перекрытия участка, ln = 1 м; lp - расстояние между первым и последним рабочими органами); v1 - скорость машины при первом проходе, м/с; п - число повторных проходов; v2 - скорость машины при последующих проходах, м/с; vmp - транспортная скорость заднего хода, м/с.

Минимальная ширина бруса из условия равномерного уплотнения слоя по всей глубине должна быть больше или равна толщине слоя h, т. е. – bmin ≥ h.

Длина основания вибробруса определяется шириной укладываемой полосы. Поступательную скорость машины выбирают исходя из условия обеспечения минимально необходимого времени вибрирования:

v = b/tmin

где b - выбранная ширина вибробруса, м; tmin. — минимально необходимое время вибрирования смеси, с.

Для уплотнения пластичных бетонов время вибрирования должно быть не менее 15 с, жестких бетонных смесей - 15-30. При вибрации от нескольких виброэлементов синхронность их работы обеспечивают применением жесткой кинематической связи между отдельными виброэлементами.

|

|