Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тротуарные укладчики. Расчет производительности.

|

|

Распределение, укладка и частичное или полное уплотнение асфальтобетонных смесей осуществляются асфальтоукладчиками. Укладчики разделяют по производительности, конструкции ходового устройства и рабочих органов (рис.5). По производительности асфальтоукладчики бывают тяжелого и легкого типов. Тяжелые асфальтоукладчики производительностью 100- 400 т/ч и более имеют массу 10-30 т. Они предназначены для работ больших объемов при ширине полосы до 15 м. Вместимость приемного бункера тяжелых асфальтоукладчиков может достигать 10 м3. Они работают с автосамосвалами грузоподъемностью 25 т. Легкие асфальтоукладчики производительностью 50 - 100 т/ч и массой 2, 5 - 8 т предназначены для выполнения работ небольших объемов, т.е для работы по укладке тротуарных

поверхностей и других узких полос покрытия.

|

Рис.5 Классификация машин для укладки афальтобетонных смесей. Ширина × толщина укладки (по типоразмерам):

I - 3000× 100 мм; II - 5000× 300 мм; III - 8000× 300 мм; VI - 12000× 300 мм и более.

Для строительства дорог местного значения, городских улиц и площадей созданы автоматизированные гусеничные асфальтоукладчики с переменной шириной укладки.

Асфальтоукладчики выполняют следующие операции: прием асфальтобетонной смеси в бункер из автосамосвалов на ходу без остановки машины, транспортирование смеси к уплотняющим органам, дозирование, распределение смеси по ширине укладываемого покрытия и предварительное или окончательное уплотнение смеси с выглаживанием и профилированием поверхности.

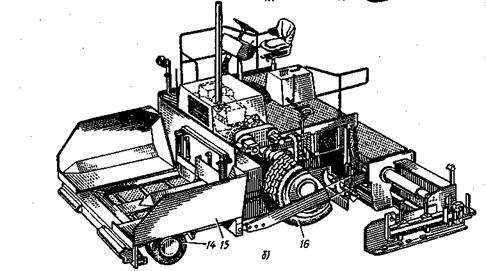

Современные асфальтоукладчики имеют в качестве силовых установок дизельные двигатели. Ходовое устройство (рис.6) включает в себя задний мост с одной парой ведущих пневматических колес и передний мост на управляемых колесах. Колеса имеют постоянный контакт с грунтом благодаря качающейся оси впереди и равномерному распределению нагрузки на ось. Хорошему сцеплению с основанием способствует заполнение ведущих колес водой. При плохом состоянии основания и малом сцеплении включается блокировка дифференциала. Траки укладчиков с гусеничным ходовым устройством покрыты резиновыми плитами, обеспечивающими хорошее сцепление с грунтом. Машина может передвигаться по свежеуложенному дорожному покрытию.

Гидравлическая система служит для привода вибраторов уплотняющих рабочих органов, управления гидромуфтами и включения гидроцилиндров подъема боковых стенок бункера рабочих органов, а также для управления гидроцилиндрами автоматики. Рабочие органы состоят из обогреваемой виброплиты и трамбующего бруса с отражательным щитом. Они имеют плавающую подвеску и с помощью тяговых брусьев шарнирно прикреплены к раме асфальтоукладчика. Контроль за количеством смеси в шнековой камере производится двумя датчиками, установленными у концов распределительных шнеков. По сигналам датчиков с помощью гидроцилиндров, работающих в автоматическом режиме, осуществляется подъем-опускание шиберных заслонок, соответственно увеличивающих или уменьшающих подачу питателей. Такое регулирование позволяет исключить переполнение шнековой камеры смесью и уменьшить налипание материала на элементы конструкции.

Автоматическая следящая система для обеспечения ровности покрытия работает по сигналам датчиков продольного и поперечного профиля. Асфальтоукладчиками управляет оператор с одного из двух постов, расположенных с левой и правой стороны машины. Они имеют дублированное ручное управление с гидромеханическими передачами и поворотный пульт с кнопками включения исполнительных органов асфальтоукладчиков. Укладчики имеют высокую эксплуатационную готовность благодаря быстрому и простому уходу. Они имеют встроенное оборудование для централизованного автоматического смазывания всех подшипников, входящих в контакт с горячим материалом. Гусеничное ходовое устройство имеет элементы соединения с бессменным смазочным материалом. Уровень масла в коробке передач контролируется с рабочего места оператора. Все быстро изнашивающиеся детали - выглаживающие листы, листы конвейера и лопасти - закреплены винтами, что обеспечивает их быструю замену. В конструкциях укладчиков применено большое количество унифицированных, стандартизированных узлов и деталей.

|

Рис.6. Основные схемы асфальтоукладчиков с различными ходовыми

устройствами:

а - гусеничным; б - колесным; 1 - два скребковых транспортера с гидроприводом и независимым управлением; 2- шиберные заслонки с гидравлическим независимым управлением; 3 - двигатель с шумопоглощающим капотом; 4 - пульт управления; 5 - коробка передач с дифференциалом и тормозом 6 - устройство для централизованного смазывания подшипников; 7 - гидроцилиндры подъема и опускания бруса; 8 - тяговый брус; 9 - основной вибротрамбующий брус с резонансными вибраторами и электронагревом выглаживающей плиты; 10- телескопический гидроцилиндр выдвижения бруса; 11 - выдвижной брус; 12 - два шнековых распределителя с независимым гидроприводом; 13 - гусеничное ходовое устройство с резиновыми грунтозацепами и долговечной смазкой; 14 - передние управляемые колеса с плавающей осью; 15 - управляемые стенки бункера; 16 - ведущие колеса с пневматическими шинами, заполняемыми водой

Асфальтобетонная масса, доставляемая автосамосвалами, выгружается в приемный бункер укладчика, затем питателями подается к шнеку, распределяющему массу равномерно по всей ширине. После этого смесь частично или полностью уплотняется трамбующим брусом и выравнивается выглаживающей плитой. При необходимости окончательное уплотнение осуществляется моторными катками.

Для выглаживания поверхности покрытия вслед за прессующими планками установлен второй вибрационный брус. Он отличается от первого более узкой выглаживающей поверхностью и имеет меньший вес. Уплотняющая сила бруса повышается синфазными вибровозбудителями вертикального действия. Второй брус свободно движется по высоте, он плавает на уплотненном покрытии. Согласованная работа каждого из элементов обеспечивает оптимальное уплотнение всех укладываемых слоев. Изменение толщины укладываемого слоя осуществляется изменением угла наклона к горизонту трамбовки и первого бруса с помощью гидроцилиндров. Ширина выглаживающей плиты бруса 200 мм, нагрев плиты электрический, через внутренние нагревательные стержни.

Асфальтоукладчики с многоцелевыми брусьями высокого уплотнения обеспечивают существенную экономию трудовых, энергетических и материальных ресурсов. Из технологического процесса в ряде случаев могут быть исключены уплотняющие катки. При уплотнении с помощью бруса высокого уплотнения исключено боковое вытеснение материала, имеющееся обычно при укатке катками. Это экономит 4-6% материала.

Исходными параметрами для расчета являются: ширина и толщина укладываемого слоя покрытия, необходимый темп производства работ, параметры, характеризующие свойства укладываемого материала. Расчет предусматривает: определение технической производительности и параметров отдельных рабочих органов, выполнение тягового расчета в рабочем и транспортных режимах, определение кинематических параметров гидросистемы и мощности. Затем выполняют расчет на прочность и надежность.

Производительность (т/ч) пластинчатого питателя

П = 3600Fν ρ 0k1kУ,

где F - площадь сечения материала, ограниченная высотой подъема заслонки, м2; ν - скорость движения скребковой цепи питателя, ν = 0, 5 - 0, 6 м/с; ρ 0 - насыпная плотность укладываемой смеси, ρ 0 = 1, 8 т/м3; k1 - скоростной коэффициент производительности, k1 = 0, 8; kУ - коэффициент уплотнения смеси, kУ= 1, 05.

Площадь (м2) сечения материала определяют исходя из заданной производительности:

F = П/(ν ρ 0k1kУ)

При заданной ширине питателя определяют высоту поднятия заслонки (м):

h0 = F/Bn

где Вп- ширина питателя, м.

Производительность (т/ч) распределяющего шнека

Пш = 3600 D2шtшn ρ 0knk3,

где Dш - диаметр шнека, Dш = 0, 2 - 0, 4 м; t ш - шаг шнека, t ш - Dш; n - частота вращения шнека, n = 70 - 80 мин-1; kn - коэффициент снижения производительности вследствие проскальзывания и прессования материала, kn = 0, 9; k з - коэффициент заполнения сечения, k3 = 0, 7.

Производительность (т/ч) укладчика непрерывного действия

Пу = Bc hc ν у ρ k kв

где Вс - ширина слоя, м; hc - толщина укладываемого слоя, м; ν у - рабочая скорость укладчика, м/ч; ρ k - насыпная плотность уплотненного материала, т/м3; kв - коэффициент использования рабочего времени, kв = 0, 8.

|

|