Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины ударно-канатного бурения.

|

|

Бурение применяется в строительстве для выполнения различных работ: закладки взрывчатых веществ при разрушении старых фундаментов, в инженерных изысканиях, для обеспечения водоснабжения, устройстве свайных фундаментов. Бурение — это процесс образования цилиндрических полостей в грунте, бетоне, кирпиче вследствие разрушения породы и ее извлечения из полости. Образованные бурением цилиндрические полости в зависимости от их диаметра подразделяют на шпуры и скважины. Шпур — полость диаметром до 75 мм, а скважина — полость диаметром более 75 мм.

Породы разрушаются рабочим органом (инструментом), приводимым в движение силовой установкой. Разрушенная порода (шлам) из нижней части полости (забоя) удаляется непосредственно рабочим органом, продувкой полости сжатым воздухом с промывкой водой или глинистым раствором.

Как конструкция рабочего органа, так и метод удаления шлама в значительной мере определяется способом бурения. Различают механический и физический способы бурения.

К механическому относят вращательное, ударное и виброударное бурение, а к физическому — термическое и гидравлическое.

Вращательное бурение основано на разрушении породы путем ее резания и истирания резцом рабочего органа (бура), имеющего одновременно вращательное и поступательное движение вдоль оси скважины. Скважины можно бурить в разных направлениях — вертикальном, горизонтальном и наклонном, что является достоинством способа. Он характеризуется и высокой производительностью, так как процесс бурения происходит непрерывно.

Вращательный способ наиболее эффективен при бурении пород ниже средней прочности (σ сж < 150 МПа), поскольку при бурении более прочных пород кромка резца не в состоянии скалывать стружки значительной толщины и разрушает породу истиранием. Резец в этом случае быстро изнашивается, скорость бурения падает, а следовательно, уменьшается и производительность.

Ударное бурение осуществляется подъемом и опусканием тяжелого инструмента — бурового долота, которое, нанося удары по разрабатываемой породе, разрушает ее. После каждого удара долото поворачивается на некоторый угол относительно своей оси, и новые удары постепенно разрушают породу по всему сечению скважины, придавая ей круглую форму. Твердые породы при таком способе бурения раскалываются и дробятся, а мягкие — режутся и сминаются. Использование удара позволяет создавать большие нагрузки в зоне контакта долота и породы, что способствует разрушению пород различной прочности. Однако при бурении пород ниже средней прочности ударное бурение уступает вращательному. Ударное бурение целесообразно применять для пород выше средней прочности (σ сж > 150 МПа).

Виброударное бурение сочетает ударный и вращательный способы бурения. Порода разрушается вращающимся рабочим органом, одновременно совершающим частые колебания вдоль своей вертикальной оси, чем достигается повышение скорости бурения. Как и ударное, виброударное бурение применяется при разработке прочных пород или при производстве работ в зимнее время.

Термическое бурение осуществляется огнеструйными горелками и высокотемпературными газовыми струями, воздействующими со сверхзвуковой скоростью на разрабатываемую породу. Порода при нагревании расширяется и, в результате возникновения напряжений, растрескивается и разрушается. Этот способ применяется при разработке прочных пород с высокими абразивными свойствами.

Гидравлическое бурение основано на использовании энергии жидкости (воды), подаваемой в забой под давлением. Этот способ используется для бурения скважин в песчаных и глинистых грунтах. При бурении скальных пород данным способом используется энергия тонкой струи воды диаметром (0, 8... 1, 0 мм), имеющей сверхзвуковую скорость при давлении около 200 МПа.

Механизмы и машины для бурения и их рабочие органы

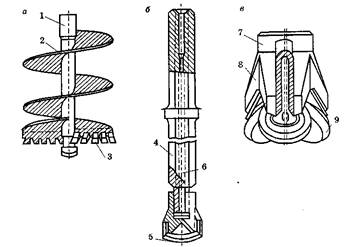

Основными рабочими органами бурового оборудования (рис. 1) является винтовой бур, ударно-поворотное и шарошечное долото.

Винтовой бур представляет собой буровую штангу с наваренной на ней винтовой спиралью, нижняя кромка которой, имеющая контакт с забоем, оснащена зубками из твердых сплавов. Торец штанги заправлен под перо.

Шарошечное долото состоит из корпуса с тремя лапами, в которых вделаны цапфы с роликовыми опорами. На цапфах насажены конические шарошки, удерживаемые против смещения на цапфе штифтами. Шарошки делают цельными из одного куска легированной стали с фрезерованием зубков или из поделочной стали с вставками зубков из твердого сплава.

Ударно-поворотное долото представляет собой массивный цилиндрический стержень с внутренним каналом для прохода воды или воздуха. На торце стержня размещена рабочая часть долота или одноперая или крестообразная (для трещиноватых парод). Рабочую часть долота изготовляют из легированной стали.

Рабочие органы бурового оборудования приводятся в движение специальными механизмами, монтируемыми на базе колесных и гусеничных тракторов, на шасси автомобиля либо являются сменным навесным оборудованием экскаватора или крана. Буровое оборудование в комплексе с базовым агрегатом (трактором, автомобилем, экскаватором или краном) образует буровую машину или буровую установку. Применение той или иной буровой машины определяется физическими свойствами грунта, в котором производится бурение, диаметром и глубиной требуемых скважин.

Рис.1. Основные виды бурового инструмента: а — винтовой бур;

б — ударно-поворотное долото; в — шарошечное долото; 1 — штанга; 2 — винтовая спираль; 3 — резец; 4 — стержень; 5 — режущая кромка; 6 — канал; 7 — корпус; 8 — лапа; 9 — шарошка.

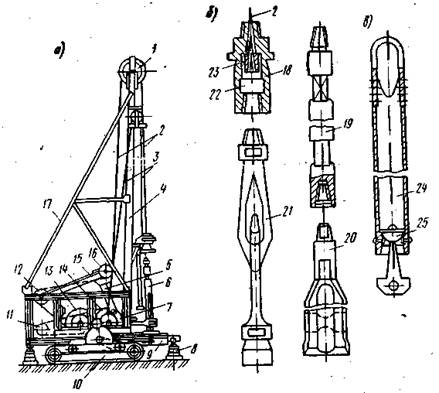

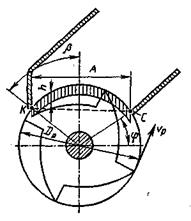

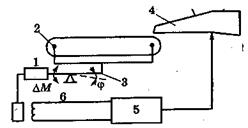

При ударно-канатном бурении скважин для взрывных работ в карьерах с твердыми горными породами применяют буровой снаряд, состоящий из долота, ударной штанги и канатного замка, подвешенного на канате, переброшенном через головной канатный блок мачты станка. Канат огибает снизу оттяжной канатный блок, расположенный на балансире станка и, проходя через вспомогательный блок, наматывается на инструментальный барабан.

При вращении ударного вала с кривошипом шатун сообщает колебательное движение балансиру и блоку. При нижнем положении оттяжного блока буровой снаряд в скважине поднимается над забоем, при достижении верхнего положения он быстро падает в скважину, внедряется в горную породу и разрушает ее. Для обеспечения свободного падения бурового снаряда на забой подъем оттяжного ролика балансира станка происходит быстрее, чем его опускание. Это достигается соответствующим расположением оси вращения кривошипами по отношению к балансиру станка. По мере углубления скважины канат с инструментального барабана свивают на необходимую величину. Круглая форма сечения скважины получается за счет поворота долота во время его подъема над забоем. Поворот долота происходит в канатном замке благодаря свойству стальных канатов раскручиваться под нагрузкой и вновь скручиваться, как только нагрузка исчезает. Удаление раздробленной породы из скважины производится гидравлическим способом.

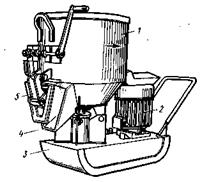

На рис. 2 приведено оборудование ударно-канатного бурения.

Рис. 2. Оборудование ударно-канатного бурения

а - станок; б — схема бурового снаряда; в — схема очистного инструмента

Станок ударно-канатного бурения (рис. 2) имеет гусеничный 10 или колесный ход, раму 9 с двигателем 11 и основными механизмами и стрелу 4 с навесным рабочим оборудованием. При подготовке к бурению станок устанавливают горизонтально с помощью выносных домкратов 8. Ручной лебедкой складную стрелу 4 от 10 до 15 м поднимают в рабочее положение и закрепляют подкосами 17.

На рабочем барабане 13 лебедки закреплен канат 2, огибающий направляющий блок 12 и балансирный блок 16. С балансирного блока канат уходит на головной блок 1 стрелы и закрепляется в канатном замке бурового инструмента 6. Со второго барабана 14 лебедки сходит канат 3 очистного инструмента, перекинутый через второй головной блок стрелы. Если передать вращение от двигателя 11 на вал кривошипного механизма 7, то шатун заставит балансир 15 совершать качательное движение относительно оси блока 12. При заторможенном барабане 13 рабочий канат балансирный блоком 16 будет натягиваться, а буровой инструмент – подниматься. При каждом подъеме балансирного блока буровой инструмент наносит удар по породе.

Станок ударно-вращательного действия.

Станок ударно-вращательного действия сочетает в себе механизмы, позволяющие рабочему инструменту одновременно выполнять два движения - ударное и вращательное. Вращательное движение передается от электродвигателя, а ударная - от пневмоударника. Станок предназначен для бурения скважин диаметром 100-105 мм и глубиной до 30 метров. В этом станке электродвигатель, пневмоударник, буровые штанги, а также пусковая аппаратура, состоящая из магнитного пускателя и воздушного крана, смонтирована на станине. Станину изготовляют из двух параллельных труб диаметров 50 мм, жестко скрепленных между собой. В нижней части станины расположены регулировочные винты, обеспечивающие установку станка в вертикальной плоскости, а в верхней - укреплен блок ручной лебедки, посредством которой по трубам передвигаются салазки с механизмом вращения. Устойчивое состояние станка обеспечивает противовес, а правильное направление ударника — хомут. Электродвигатель вместе с планетарным редуктором обеспечивают частоту вращения ударника в пределах 22-25 оборотов в минуту. Электроэнергия к двигателю подается по кабелю, сжатый воздух к пневмоударнику поступает по буровым штангам через сальник, к которому присоединяется гибкий шланг от воздухопровода. Пыль из скважины отводится по стальной трубе обеспыливателя и гофрированной трубе. На выходе пыль увлекается водяной струей и виде пульпы направляется в водосточную канаву.

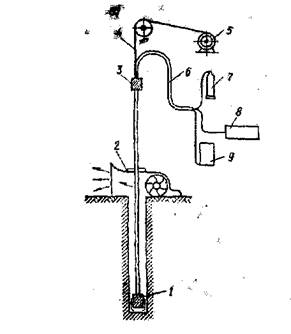

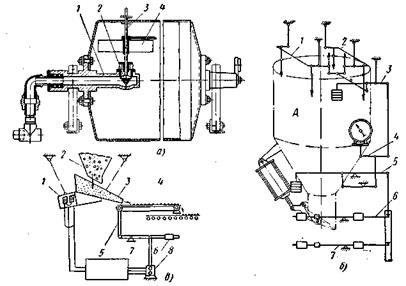

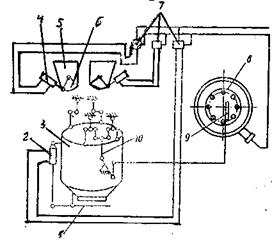

Станок термического бурения (рис. 3).

Станки термического бурения представляют собой самоходные гусеничные установки, рабочим органом которых являются огнеструйные горелки. Установка состоит из горелки, вентилятора, системы питания и подъемной лебедки, обеспечивающей опускание горелки к канатам по мере разработки скважины. В процессе работы термобур вращается в муфте с частотой вращения 2-30 оборотов в минуту. Термический способ бурения основан на том, что при высокой температуре горные породы разрушаются. В горелку по гибкому шлангу одновременно подается топливо (керосин, бензин) из сосуда, кислород из баллона и вода из бака.

Рис. 3. Станок термического бурения.

1- горелка, 2- вентилятор, 3- муфта, 4-канат, 5-лебедка, 6- гибкий шланг, 7 - баллон с кислородом, 8 - сосуд с топливом, 9 - бак с водой.

2-

Топливо распыляется форсункой и сгорает в камере сгорания в чистом кислороде, при этом температура повышается до 3500° С, а давление до 0, 8 - 1 МПа. Образовавшиеся в результате сгорания газа вырываются из отверстий сопла со скоростью 1800 - 2000 м/сек. и ударяются в забой, разрушая грунт. Температура на поверхности грунта достигает 1500 - 1800°С. Вода, подаваемая в рубашку для охлаждения горелки, через радиальные отверстия выходит в скважину и испаряется. Образующаяся парогазовая смесь со скоростью 20-30 м/сек выходит из скважины и выносит вместе с собой разрушенную пароду.

Щековые дробилки. Принцип действия, классификация и область применения. Дробящие рабочие органы. Определение производительности машин и установок для дробления и сортировки каменных материалов

Производительность щековых дробилок определяют исходя из условия, что разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки и при этом за один оборот вала из дробилки выпадает некоторый объем V (mj) материала, заключенный в призме высотой h (см. рис. 8, б).

|

Рис. 8. Схема захвата дробимого тела

Производительность дробилки (м3/с)

П = μ n V

где μ - коэффициент, учитывающий разрыхление материала призмы, по опытным данным, μ = 0, 4…0, 45.

Объем V призмы определяется ее параметрами (см. рис. 8, б): высотой h, нижним основанием трапеции, равным е, верхним основанием, равным

е + Sh = b, и длиной L, равной длине камеры дробления.

Площадь трапеции (м2) F = (е + b) h /2; высота h = SH /tgά; объем

V = F L =

Следовательно, производительность (м3/с)

Предложена формула, в которой учитываются некоторые дополнительные параметры, влияющие на производительность:

где с - коэффициент кинематики, для дробилок с простым движением щеки с = 0, 84, для дробилок со сложным движением с = 1; Sср - средний (эквивалентный) ход щеки, м, Sср = (SH + SВХ)/2; L - длина приемного отверстия, м; b - ширина выходной щели, м; п - частота вращения вала дробилки, с-1; В- ширина приемного отверстия, м; Dср - средневзвешенный размер кусков в исходном материале, м; ά - угол захвата.

Производительность конусной дробилки (м3/с)

П = μ n V или

где V - объем кольца материала, выпадающий за один оборот втулки, м3; μ - коэффициент рыхления материала; п - частота вращения втулки, с-1.

Производительность конусных дробилок среднего дробления рассчитывают при условии, что за один оборот эксцентриковой втулки кусок материала проходит длину параллельной зоны. Тогда за один оборот из дробилки (рис. 9 ) выгрузится порция материала объемом (м3)

V = π zlDсч,

V = π zlDсч,

где l - длина параллельной зоны, м; Dсч - диаметр окружности, описываемой центром тяжести сечения материала, заключенногов параллельной зоне. Для упрощения расчета принимают Dсч = D. Тогда производительность дробилки (м3/с)

П = μ π nzlD,

где μ - коэффициент разрыхления материала, μ = 0, 45.

|

Рис. 9. Расчетная схема для дробилок среднего и мелкого дробления.

Производительность валковых дробилок вычисляют, представляя процесс дробления как движение ленты из дробимого материала между валками. За один оборот валка объем ленты материала (м3), прошедший через выходную щель,

V=π DLa,

где D - диаметр валка, м; L - длина валка, м; а - ширина выходной щели, м. Производительность дробилки (м3/с)

П = μ π DLan,

где μ - коэффициент разрыхления материала в движении.

Для прочных материалов принимают μ = 0, 2-0, 3, для влажных вязких μ = 0, 4-0, 6.

При работе машины на прочных материалах под действием усилий дробления предохранительные пружины несколько деформируются и валки расходятся. Поэтому в расчетах ширину выходной щели принимают равной 1, 25 а. В формулу вводят также плотность ρ (кг/м3) дробимого материала. Тогда производительность валковой дробилки (кг/с)

|

П = 1, 25π DLanμ ρ,

Рис. 10. Схема для определения производительности роторной дробилки.

Для определения производительности анализируют процесс разгрузки материала из камеры дробления (рис. 10). В камере дробления над ротором постоянно находится масса дробимого материала, которая под действием гравитационных сил с некоторой скоростью vв опускается на ротор. Последний при каждом проходе била подобно фрезе отделяет некоторый объем (м3) материала:

V =ALP h,

где A - горизонтальная проекция дуги, м; LP -длина ротора, м; h - толщина стружки по вертикали, определяемая как путь свободно падающих кусков за время поворота ротора от одного била до соседнего, м.

На основании этого выражения определяют производительность в единицу времени (м3/с):

П =ALP hnz,

где п - частота вращения ротора, с -1; z - число рядов бил.

Производительность (м3/ч) грохотов товарного и промежуточного грохочения АО " ВНИИстройдормаш" рекомендует определять по формуле

П = qFk1 k2 k3 m

где q - удельная производительность грохота для определенного размера отверстий сит при α = 18°, для квадратных сечений 5 … 70 мм в свету q = 12 … 82 м3 / (ч.м2); F- площадь грохочения; k1 - коэффициент, характеризующий угол наклона грохота, для горизонтального грохота k1 = 1, при α = 9 … 22° k1= 0, 45 …1, 37; k2 - коэффициент, характеризующий содержание нижнего класса в исходном материале, при СН = 10 … 90% k2 = 0, 58 … 1, 25; k3 - коэффициент, характеризующий содержание в нижнем классе зерен размером меньше половины одного отверстия сита, при СН1(2) — 10 … 90 % к3 = 0, 63 … 1, 37; m - коэффициент, характеризующий неравномерность питания и зернового состава материала, форму зерен и тип грохота, для горизонтального виброгрохота т = 0, 8 (гравий), т = 0, 65 (щебень); для наклонного виброгрохота т = 0, 6 (гравий), т - 0, 5 (щебень).

Качество получаемого продукта зависит от размера /отверстий сит.

Производительность (т/ч) колосниковых грохотов при использовании их для предварительного грохочения в качестве грохотов-питателей рассчитывают по скорости перемещения материала по просеивающей поверхности:

П = 3600Bhvρ k,

где В - ширина грохота, м; h - условная высота слоя материала на колосниковом грохоте, h = 0, 24 м; v - средняя скорость перемещения материала по грохоту, м/с; v = k1 ά [k1 ≈ 0, 045 м/(с o); ά - угол наклона колосников, o]; при большом содержании в горной массе камней диаметром более 700 мм и значительной загрязненности и крупнокусковости глины выбранную скорость следует уменьшить на 20 %; р - насыпная плотность материала, т/м3; k - коэффициент, характеризующий вид просеивающей (в данном случае колосниковой) поверхности, для каскадной k = 1, для плоской k = 0, 85, для криволинейной k = 1.

Дробящие плиты (рисунок 3.2.) являются основными рабочими органами щековых дробилок. Они сменные, быстроизнашивающиеся. Расход металла на дробящие плиты составляет около одной трети всех расходов на дробление. Плиты щековых дробилок изготавливают из высокомарганцовистой стали, обладающей высокой износостойкостью. Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рисунок 3.2.) рабочую часть плиты делают рифленой и редко для первичного (грубого) дробления - гладкой. От продольного профиля дробящих плит зависит угол захвата, величина криволинейной или параллельной зоны и др. параметры камеры дробления, влияющей на процесс дробления. Рифления трапециидальной формы (тип.1) применяют для предварительного дробления в дробилках с приемным отверстием шириной 250 и 400 мм; рифления треугольной формы (тип.П) используют для предварительного дробления в дробилках с приемным отверстием шириной 500 мм и более и для окончательного дробления в дробилках с приемным отверстием шириной 250, 400 и 600 мм.

Рисунок 3.2 - Дробящая плита (а) и параметры рифления для плит с трапециидальной (б) и треугольной формой рифлений (в).

22 Объемные дозаторы и дозаторы по массе (цикличного и непрерывного действия). Дистанционное и автоматическое управление дозаторами.

Качество приготовления бетонных смесей и растворов зависит не только от качества перемешивания, но и от правильного дозирования компонентов смеси: воды, вяжущего (цемента, извести) и заполнителей (песка, щебня). Точность дозирования должна быть для воды и цемента не ниже ±1%, для остальных заполнителей ± 2 - 3%. Дозировать можно по объему и по весу. Наиболее правильным является дозирование по весу, так как песок и другие материалы из-за различной влажности и разрыхленное™ будут иметь различный вес в одном и том же объеме.

Дозаторы могут быть с ручным управлением, полуавтоматического и автоматического действия. Последние позволяют создать смесительные установки с центральными постами управления. В полуавтоматических дозаторах впуск взвешиваемого материала и отмеривание необходимой порции производятся автоматически, а выпуск — вручную. В автоматических дозаторах все операции выполняются автоматически с помощью электрической или механической энергии.

Дозирование может быть порционным (цикличным) и непрерывным. Весовые дозаторы цикличного действия бывают различной конструкции, но все они имеют емкость для загрузки и дозирования материала, загрузочное и разгрузочное устройства, весовой механизм и механизм управления.

Рис. 1. Дозаторы.

а — водомерный бачок: 1 — труба; 2 — клапан; 3 — стержень клапана; 4 — поплавок; б — схема автоматического весового дозатора циклического действия; в — схема автоматического дозатора непрерывного действия: / — электромагнитный вибратор; 2 — бункер; 3 — лоток; 4 — весовой конвейер; 5 — рычаг весового устройства; 6 — уравновешивающий груз; 7 — рычаг управления индуктивным датчиком; 8 — блок приборов регулирования напряжения.

В дозаторах непрерывного действия емкость заменяется транспортирующим устройством, на котором взвешивание производится так, что конвейер все время подает постоянное весовое количество материала.

В объемных дозаторах емкость тарируется так, что объем ее соответствует определенному весу материала. Типичным объемным дозатором является водомерный бачок (рис. 1, а). При подаче воды в бачок по мере его заполнения всплывает поплавок, который управляет клапаном, закрывающим поступление воды.

Управление клапаном может быть отрегулировано на различные объемы воды в данном бачке.

На рис. 1, б показана схема весового дозатора для сыпучих материалов. Емкость А подвешена на кронштейнах к рычагам 1 и 2. Рычаги под действием веса емкости с материалом приводят в движение систему рычагов, поворачивающихся вокруг шарниров и перемещающихся в направлениях, показанных стрелками. Перемещение рычага 3 и рычага 4, соединенного с указателем циферблата, уравновешивается грузами, установленными на коромыслах весов 5, 5 и 7.

Во многих строительных машинах, где процесс идет непрерывно, например в бетономешалках непрерывного действия, дозирование материалов должно происходить непрерывно. Для этой цели используются дозаторы непрерывного действия. Один из таких дозаторов показан на рис. 1, в. Из бункера дозируемый материал поступает на электромагнитный вибропитатель, состоящий из лотка, которому электромагнитным вибратором сообщаются колебательные движения. От питателя материал попадает на весовой конвейер. Количество материала, подаваемого питателем, зависит от величины амплитуды его колебаний; последняя, в свою очередь, зависит от величины напряжения, которое подается на электромагнитный вибратор. Один конец конвейера подвешен к рычагу весового устройства.

Производительность конвейера зависит от того, сколько на него подается материала от вибропитателя. Если вибропитатель подает больше или меньше материала, чем нужно, то выходит из состояния равновесия весовое устройство, на котором подвешен конвейер, и рычаг весов воздействует на специальное автоматическое устройство, изменяющее напряжение.

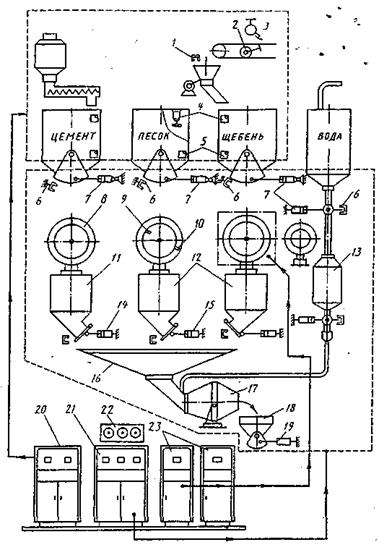

Общая компоновка смесительной установки с дозаторами автоматического, дистанционного управления представлены на рис. 2. Даная схема реализует циклический принцип работы по весовому и объемному дозированию.

Рис. 2. Структурно-элементная схема комплекса аппаратуры

для автоматизации бетоносмесительных установок:

1, 6- датчики положений рабочих органов; 2 - датчик скорости ленты транспортера; 3 - датчик контроля толщины слоя материала на транспортерах; 4, 5 - датчики предельного уровня материала в бункерах; 7, 14, 15, 19 - цилиндры управления затворами бункеров; 11, 12, 13 - дозаторы с циферблатными указателям; 8 - датчик аварийной перегрузки дозаторов; 9 - датчик разгрузки дозаторов; 10 датчик задания массы порции; 16 - сборная воронка; 17- смеситель; 18 - бункер готовой смеси; 20 - набор схемных элементов для управления подачи материалов в расходные бункера; 21 - управление операциями дозирования, перемешивания и выдачи готовой смеси; 22 - дистанционные указатели работы основных элементов автоматики; 23 - подсистема управления от жетонов и перфокарт.

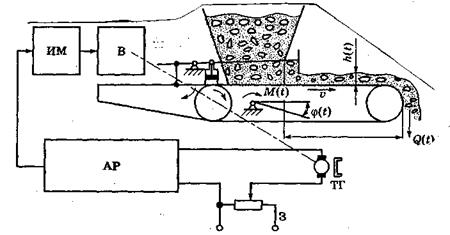

Непрерывное дозирование (Рис. 3) сыпучих материалов конвейерным питателем 2 с взвешивающим устройством поворотного типа и контролирующим датчиком 6 трансформаторного типа по изменению положения контрольного флажка закрепленного на корпусе питателя 4, частота колебаний которого управляется источником питания 5, а обратную связь осуществляет датчик 1.

Рис.3. Схема автоматического дозатора С-313

Рис.3. Схема автоматического дозатора С-313

|

Рис. 4. Схема весового дозатора циклического действия. Рис. 4. Схема весового дозатора циклического действия.

|

Для весового дозирования циклического действия (Рис. 4) жидких материалов, применяется принцип взвешивания (датчик 10) материалов вместе с емкостью дозатора 3 наполнение и выгрузка которого осуществляется пневмоцилиндрами 4 через управление распределителей 7. Команду на набор и выгрузку материала задают через весовой задатчик 8, работу затворов 1, 6 расходных бункеров 5 по срабатыванию датчика 9.

На рис. 5 представлена принципиальная схема весового дозатора конвейерного типа с регулируемой толщиной материала h на ленте и частотой вращения приводного барабана питателя через тахогенератор ТГ и взвешивающе-регулирующее устройство В. Усиление сигнала и сравнивание с заданным сигналом по задатчику З производится в ИМ и выполняется в АР.

Рис.5. Принципиальная схема дозатора С-633

Вопрос 16. Растворосмесители. Их классификация, схемы работы. Основные параметры.

Растворосмесители предназначены для приготовления цементных, известковых, гипсовых, шлаковых и сложных растворов при выполнении кладочных, штукатурных, облицовочных и изоляционных работ. По конструкции — это перемешивающие машины периодического действия с силовым воздействием рабочего органа (лопасти) на обрабатываемую среду; форма и расположение лопастей зависят от получаемого материала.

По расположению вала различают лопастные смесители с горизонтальным, вертикальным лопастным валом и турбулентные. У первых лопасти при вращении перемешивают весь объем смешиваемых материалов, их применяют для приготовления кладочных и штукатурных растворов. У турбулентных смесителей потоки смешиваемой массы создаются ротором, диаметр которого в 2... 2, 5 раза меньше диаметра смесительной емкости, а частота вращения ротора в 10...15 раз выше частоты вращения валов обычных лопастных смесителей. Вследствие этого в смешиваемой массе возникают центробежные силы, создающие интенсивные потоки, благодаря которым приходит в движение весь объем смешиваемых материалов.

По способу смешивания различают гравитационные и принудительного смешивания.

По режиму работы различают смесители циклического и непрерывного действия.

По условиям эксплуатации различают передвижные и стационарные смесители.

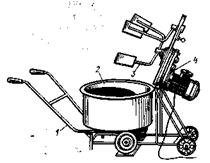

Передвижные растворосмесители имеют объем готового замеса 30, 65, 125 и 250 л, а стационарные — 400, 800 и 1200 л. Последними комплектуются автоматизированные растворные узлы и заводы. Растворосмесители с объемом готового замеса 30 и 65 л устанавливаются непосредственно на месте производства работ и они не имеют загрузочных и дозировочных устройств. Весьма эффективна их работа на сухих смесях. Растворосмесители периодического действия с горизонтальным валом (рис. 1) состоят из тележки 1, барабана 5, редуктора 8 и электродвигателя 9. Барабан (бункер) опирается на две стойки 2 и свободно поворачивается с помощью рукоятки 7. Загрузочное отверстие барабана снабжено ограждением 6, предотвращающим попадание лопаты в барабан при загрузке.

Рисунок 1. Растворосмеситель периодического действия с горизонтальным валом.

По оси проходит лопастной вал 4, вращающийся в подшипниках 3, которые установлены в стойках. Выходной вал редуктора одновременно является лопастным валом растворосмесители.

Растворосмеситель периодического действия с вертикальным лопастным валом (рисунок 2) предназначен для приготовления всех видов растворов для штукатурных работ. Это — передвижная смесительная машина периодического действия с откидными лопастями состоит из рамы, откидной траверсы 3, на которой смонтирован электродвигатель 4, и сменных тачек 1 со свободно вращающимися цилиндрическими бункерами. Раствор готовится в бункере 2 и в нем же транспортируется к рабочему месту, что позволяет быстро сменять тачки-бункера для приготовления различных растворов.

Рисунок 2. Растворосмеситель периодического действия.

Турбулентный растворосмеситель (рис.3) представляет собой передвижную циклическую машину для приготовления растворов с осадкой по конусу СтройЦНИЛ не менее 7 см. Он состоит из смесительного бака 1 и основания 3, на котором установлен фланцевый электродвигатель 2. Бак 1 загружают исходными материалами через воронкообразную крышку. Ротор при этом должен вращаться. Объем загружаемой порции составляет 80 л. При открытом затворе 5 готовая смесь выгружается через люк 4. Ротор приводится в действие от электродвигателя через клиноременную передачу и, вращаясь, лопатками отбрасывает смесь к конусной части бака. Для торможения кругового движения смеси и образования спиральных потоков в баке на его вертикальной стенке установлены две пластины, которые поднимают смесь вверх, оттуда она падает на ротор и вновь вовлекается в движение по спирали, интенсивно перемешиваясь.

Рисунок 3. Турбулентный растворосмеситель.

Производительность смесительных машин периодического действия (м3/ч).

П = VЗ ∙ n /100,

где V3 — объем готовой смеси в одном замесе, л;

V3 = Vб K

Vб — полезный объем барабана, л;

К —коэффициент выхода готовой смеси (для бетона К = 0, 65...0, 7; для раствора К = 0, 75...0, 85);

п — число замесов за 1 час работы;

п = 3600/ tЦ;

tЦ – время цикла работы, с.

Производительность смесительных машин непрерывного действия с принудительным смешиванием (м3/ч).

П = 3600 AV,

где А = KН π d2/4 — средняя площадь поперечного сечения потока смеси в корпусе смесителя, м2;

d — диаметр лопастей смесителя, м;

KН — коэффициент наполнения сечения корпуса смесителя (KН = 0, 28...0, 34);

V = sn — скорость движения смеси в направлении продольной оси корпуса смесителя, м/с;

s — шаг лопастей, м;

п — частота вращения лопастного вала, с-1.

|

|