Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 13. Полые и насадочные срубберы. Мокрые Циклоны

|

|

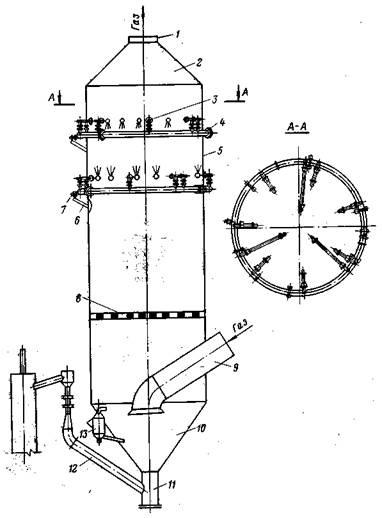

Полые скрубберы. Простейшими аппаратами для мокрой очисти одновременного охлаждения газов являются полые скруббе-ры-вертикальные колонны круглого или прямоугольного сечения (см. разд. 16.5.4). Колонна орошается водой, которая разбрызгивается через форсунки. Запыленный газ может подаваться как снизу колонны, так и сверху. Последний вариант предпочтителен, если мокрая очистка используется для предварительной обработки газов перед очисткой их от пыли в сухих электрофильтрах, рукавных фильтрах и т.д. В этом случае достигается более равномерное распределение газа по сечению колонны и интенсифицируется процесс его охлаждения. Жидкость с уловленной пылью выводится снизу из конического днища.

Полый скруббер представляет собой пустотелую цилиндрическую или прямоугольную башню, выполненную из металла. В некоторых случаях для изготовления полых скрубберов применяют кирпич, железобетон и другие материалы. В случае необходимости внутреннюю поверхность скрубберов футеруют или покрывают антикоррозионными плитками или составами. В верхней части скруббера устанавливают форсунки таким образом, чтобы все поперечное сечение скруббера было перекрыто факелами разбрызгиваемой жидкости (чаще всего воды). Газовый поток в скруббер вводят через наклонный патрубок, расположенный в нижней части аппарата. Наклонный патрубок способствует более равномерному распределению газа по сечению скруббера. В некоторых случаях (при охлаждении малозапыленных газов) для этой же цели на некотором расстоянии от входного патрубка устанавливают газораспределительную решетку. Таким образом, газ движется в скруббере снизу вверх, а разбрызгиваемая форсунками вода — сверху вниз навстречу движущемуся газу. Такие скрубберы называют противоточными. В некоторых случаях газ и разбрызгиваемая жидкость движутся в одном направлении.

Рис 16. Полый скруббер: 1 — патрубок для выхода газа; 2 — конфузор; 3 — установка форсунки; 4 — коллектор орошения; 5 — корпус скруббера; 6 — продувочный патрубок; 7 —клапан для продувки коллектора орошения; 8—газораспределительная решетка; 9 — патрубок для входа газа; 10 — бункер; 11 —патрубок для удаления шлама; 12 — гидравлический затвор; 13 — поплавковая камера

В этом случае газ подается в аппарат сверху, и такие скрубберы называют прямоточными. В противоточном скруббере обеспечивается лучший тепло- и массообмен между газом и жидкостью, чем в прямоточном. При большом расходе орошающей жидкости форсунки устанавливают в два и более ярусов. При однорядном расположении форсунок факел распыления обычно направлен вертикально сверху вниз или под не- которым углом. При расположении форсунок в несколько ярусов у верхнего яруса факел направлен вниз против движения газа, а в остальных ярусах факелы направлены, вверх по ходу движения газа. Газ выводится из скруббера в верхней его части. Шламовая вода попадает в бункер, откуда через гидрозатвор выводится в шламовую канализацию. Для поддержания заданного уровня шлама в бункере устанавливают поплавковую камеру. В зависимости от давления газа скрубберы могут быть нормального и повышенного давления. Они различаются в основном жесткостью конструкции, конструкцией гидрозатвора и водоотводчика.

Степень очистки газа от пыли в полом скруббере невелика и составляет не более 50% даже при пыли крупных фракций. Мелкие фракции (менее 10 мкм) практически не улавливаются в полом скруббере. Поэтому полые скрубберы применяют в основном для охлаждения и увлажнения газа. Их устанавливают перед аппаратами, предназначенными для тонкой очистки газа.

В зависимости от количества воды, подаваемой на орошение, полые скрубберы подразделяют на охладительные и испарительные.

В охладительные скрубберы подают большое количество воды, которая в процессе охлаждения газа не успевает испариться, а только нагревается. Такие скрубберы применяют для охлаждения газа до температуры, близкой к состоянию насыщения влагой (температуры мокрого термометра) в установках мокрой очистки газа.

В испарительные скрубберы подают небольшое количество воды, которая большей частью или полностью испаряется в охлаждаемый газ. Эти скрубберы применяют для охлаждения газа до заданной температуры, превышающей точку росы, в установках сухой очистки газа.

В скруббере горячий газ охлаждается в результате нагрева воды и ее частичного испарения. По мере нагрева воды рост ее температуры замедляется. Наступает момент, когда все тепло, отбираемое от газа, расходуется на испарение жидкости, и с этого момента температура жидкости практически остается постоянной. Температура жидкости на выходе из скруббера обычно не бывает выше температуры мокрого термометра. Содержащиеся в газе частицы пыли укрупняются при контакте с каплями воды, разбрызгиваемой в скруббере, утяжеляются и выпадают из объема скруббера в бункер под действием гравитационных сил. Смоченные частицы пыли укрупняются и при их контакте. Смачивание частиц пыли осуществляется также в результате конденсации на поверхности частиц водяных паров, содержащихся в газе. В этом случае укрупняются наиболее мелкие частицы пыли, которые становятся центрами конденсации.

Наиболее эффективно охлаждается газ в испарительный период. Увеличение расхода воды на орошение вызывает уменьшение испарительного периода в скрубберном процессе, что ухудшает условия укрупнения мелких частиц пыли и процесса теплопередачи и в ряде случаев ведет к непроизводительному расходу воды. Ухудшение условий теплопередачи объясняется тем, что крупные капельки, образующиеся в скруббере при подаче большого количества воды, имеют меньшую суммарную поверхность и, следовательно, меньшую поверхность контакта с газом, чем мелкие капельки, возникшие в процессе конденсации водяного пара. Кроме того, газовая оболочка, которая окружает частицы пыли и препятствует их смачиванию, при низкой температуре газа и высоком его давлении имеет большую плотность, чем газовая среда в объеме скруббера.

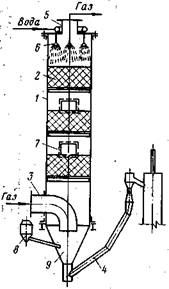

Насадочный скруббер. Для улучшения контакта газа с жидкостью применяют смачиваемую насадку, которую встраивают в полый скруббер. Такой скруббер называют насадочным (рис. 64). Корпус скруббера с насадкой обычно изготавливают из металла и реже из других материалов. Внутрь аппарата на специальную решетку, которую называют колосниковой, помещают насадку. В верхней части аппарата над насадкой устраивают оросительное устройство, состоящее из различного вида разбрызгивателей и форсунок. Газ вводят в нижнюю часть скруббера под насадку. Он движется снизу вверх, проходит через смоченную поверхность насадки и в верхней части аппарата выводится через патрубок. Жидкость, смачивающая насадку, стекает с ее поверхности и собирается в бункере, откуда через гидрозатвор выводится из аппарата. Если скруббер с насадкой работает под повышенным давлением газа, то для поддержания требуемого уровня жидкости в бункере устанавливают поплавковый регулятор (затвор). Типы насадок выбирают в зависимости от условий работы скруббера (рис. 65).

Рис. 17. Скруббер с насадкой: 1 — корпус; 2 —насадка; 3—патрубок для входа газа; 4— гидравлический затвор; 5 — патрубок для выхода газа; 6 — брызгала (форсунки); 7 —лаз; 8 — поплавковая камера; 9 — бункер

В насадочных скрубберах газ движется по смоченным каналам, образуемым элементами насадки. При проходе через насадку газ многократно изменяет направление движения. В результате этого содержащаяся в газе пыль или капельные компоненты по инерции попадают на смоченную поверхность насадки и улавливаются пленкой стекающей жидкости. Поэтому в скрубберах с насадкой пыль улавливается более эффективно, чем в полых. Степень очистки в насадочном скруббере, например, доменного газа составляет около 75%. Но пыль зачастую при увлажнении осаждается в отверстиях насадки, забивая их. При этом резко возрастает гидравлическое сопротивление проходу газа и снижается производительность скруббера. Загрязнение насадки весьма трудно устранить, и для ее очистки в большинстве случаев насадку приходится вытаскивать из аппарата. Поэтому скрубберы с насадками не оправдали себя как пылеуловители, и в последнее время их стали заменять более эффективными мокрыми аппаратами, эксплуатация которых не вызывает затруднения. Насадочные скрубберы широко применяют как абсорберы для улавливания из газа газообразных компонентов (SO2, HC1, H2S и др.), а также для охлаждения и увлажнения малозапыленного газа.

Рис. 18.Типы насадок:

а — засыпка колец навалом; б — укладки рядами; 1 — керамические кольца Рашига; 2 — кольца сперегородкой; 3 — кольца скрестообразной перегородкой; 4 — кольца Палля; 5, 6 — седла; 7 — хордовая насадка

Насадка должна обладать химической стойкостью, механической прочностью, небольшой массой и большой поверхностью единицы объема. Наибольшее распространение для химически агрессивных сред получила насадка из керамических колец. Кольца Рашига применяют диаметром от 15 до 150 мм. Предпочтительными являются диаметр 50 мм, высота 50 мм и толщина 5 мм. Большой поверхностью обладают кольца, внутри которых находятся перегородки. Лучшая характеристика у колец с прямоугольными отверстиями и с лепестками, отогнутыми внутрь (кольца Палля). Диаметры их 25— 50 мм. Кольца укладывают в аппарате на колосниковую решетку либо правильными рядами, что удорожает стоимость монтажа, либо беспорядочно засыпают. Насадку, выполненную из седел, засыпают. При нейтральных и не агрессивных к дереву жидкостях и газах с невысокой температурой применяют хордовую насадку, выполненную из досок сосны или ели толщиной 10— 13 мм и высотой 100—200 мм, уложенных на ребро. Каждый ряд досок смещен относительно следующего ряда на угол 45 или 90° (20—25 рядов образуют ярус). Иногда насадку выполняют из кускового кварца и кокса размером 25—75 мм. Однако такая насадка обладает большим гидравлическим сопротивлением. Между ярусами насадок в скруббере оставляют промежутки высотой 400— 500 мм. Лазы в корпусе аппарата устраивают с выходом в эти промежутки.

Количество жидкости, которое следует подавать на каждый 1 м2 сечения насадки скруббера, называют плотностью орошения. Она зависит от типа насадки и назначения скруббера и определяется расчетом. При использовании насадочного скруббера для охлаждения и увлажнения газа плотность орошения водой составляет 5—20 м3/(м2 * ч).

Насадочные скрубберы не требуют тонкого распыления воды, поэтому напор перед распылителями обычно невелик и составляет 50—100 кН/м2 (~5—10 м вод. ст.). Ввиду того что после выхода газа из скруббера с насадкой наблюдают некоторое механическое увлечение капелек жидкости газовым потоком, за скруббером, если это необходимо, следует предусматривать каплеуловители. В качестве каплеуловителей могут служить сухой слой насадки из колец Рашига, слой стружки с опилками или аппараты инерционного действия.

Скорость газа в отверстиях насадки принимают равной 0, 8—1, 25 м/с, а в некоторых случаях и больше.

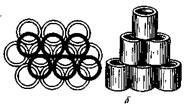

Мокрый циклон. Мокрые центробежные аппараты, к которым относятся циклоны и скрубберы с водяной пленкой (рис. 73, 74), состоят из цилиндра, нижняя часть которого переходит в конический бункер (днище). Газ в эти аппараты вводят через входной патрубок, расположенный тангенциально к цилиндрической части корпуса, что придает газу вращательное движение. В верхней части корпуса по касательной к внутренней поверхности установлены сопла таким образом, чтобы струя вытекающей из них воды была направлена в сторону вращения газа в аппарате и создавала тонкую пленку, стекающую по стенкам аппарата в бункер.

Рис. 19. Мокрые центробежные циклоны:

а — циклон ЛИОТ; б — циклон ВТИ — Промстройпроекта; в — циклон-промыватель СИОТ; 1 — раскручиватель; 2 — козырек; 3 — конус водо-распределителя; 4 — патрубок для выхода газа;

5 — коническая часть; 6 — цилиндрическая часть корпуса; 7 — патрубок для входа газа; 8 — бункер; 9 — гидрозатвор; 10 — коллектор орошения; 11 — сопло; 12 — люк

Под действием центробежной силы, развивающейся в процессе вращения газа, содержащиеся в газе частицы отбрасываются к стенкам аппарата, захватываются пленкой воды и стекают вместе с ней в бункер. Оттуда через патрубок, снабженный гидрозатвором, уловленная пыль в виде шлама выводится из аппарата в канализацию. Очищенный газ удаляется из аппарата через патрубок, расположенный по касательной к корпусу аппарата по ходу вращения газа, или через верх аппарата без патрубка. Наиболее эффективно со степенью очистки до 99% в зависимости от размера частиц мокрые центробежные аппараты работают в том случае, если их конструкция дает возможность газу совершать не менее пяти оборотов в цилиндрической части корпуса (от входного до выходного патрубков). Скорость газа по сечению цилиндрической части аппаратов рекомендуют выбирать от 2, 5 до 5, 5 м/с. При большей скорости газа происходит брызгоунос. Циклоны выполняют диаметром не более 1200 мм. Чем больше размеры частиц пыли и их плотность, чем меньше диаметр цилиндрической части аппарата и больше скорость в его входном патрубке, тем лучше очищается газ в центробежных аппаратах.

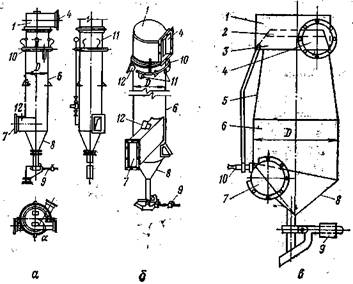

Скрубберы Вентури. Скрубберы Вентури являются наиболее распространенным представителем скоростных скрубберов. Скрубберы Вентури — наиболее эффективные из аппаратов мокрой очистки газов. В связи с непрерывно возрастающими требованиями к глубине очистки газовоздушных выбросов промышленных предприятий скрубберы Вентури постепенно становятся доминирующим видом мокрых пылеуловителей. Скруббер Вентури представляет собой трубу-распылитель, в которую подводится орошающая жидкость, и установленный за ней каплеуловитель. Первоначально в качестве трубы-распылителя использовалась труба Вентури в ее чистом виде, откуда и появилось название газопромывателей подобного типа. Действие трубы-распылителя аналогично работе пневмофорсунки, и применение трубы Вентури обеспечивало минимальные (не связанные с распылением) гидравлические потери при прохождении газом распыливающего устройства. Однако по конструктивным соображениям довольно часто приходится отказываться от строгого выполнения трубы-распылителя в виде трубы Вентури, а в некоторых случаях ее конструкция практически ничем не напоминает трубу Вентури. Тем не менее название этой группы мокрых пылеуловителей — скрубберы Вентури — прочно закрепилось в технической литературе. Простейший скруббер Вентури включает трубу Вентури и прямоточный циклон. Труба Вентури состоит из служащего для увеличения скорости газа конфузора, в котором размещают оросительное устройство, горловины, где происходит осаждение частиц пыли на каплях воды, и диффузора, в котором протекают процессы коагуляции, а также за счет снижения скорости восстанавливается часть давления, затраченного на создание высокой скорости газа в горловине. В каплеуловителе тангенциального ввода газа создается вращение газового потока, вследствие чего смоченные и укрупненные частицы пыли отбрасываются на стенки и непрерывно удаляются из каплеуловителя в виде шлама. Скрубберы Вентури могут работать с высокой эффективностью: 96-98 % на пылях со средним размером частиц 1-2 мкм и улавливать высокодисперсные частицы пыли (вплоть до субмикронных размеров) в широком диапазоне начальной концентрации ее в газе — от 0, 05 до 100 г/м3. При работе в режиме тонкой очистки от высокодисперсных пылей скорость газов в горловине должна поддерживаться в пределах 100-150 м/с, а удельный расход воды — в пределах 0, 5- 1, 2 дм3/м3. Это обусловливает необходимость большого перепада давления (10-20 кПа) и, следовательно, значительных затрат энергии на очистку газа. В ряде случаев, когда труба Вентури работает только как коагулятор перед последующей тонкой очисткой (например, в электрофильтрах) или для улавливания крупной пыли размером частиц более 5-10 мкм, скорости в горловине могут быть снижены до 50-100 м/с, что значительно сокращает энергозатраты.

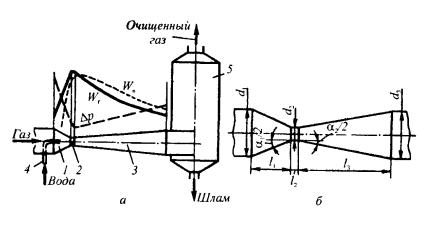

Рис20.СкрубберВентури:

а — общий вид; б — нормализованная труба Вентури. 1 — конфузор; 2 — горловина, 3 — диффузор; 4 —подача воды; 5 — каплеуловитель.

Основной проблемой эксплуатации данного вида технических устройств является абразивный износ стенок скруббера, возникающий вследствие высоких скоростей газа, которые в горловине могут достигать значений 430 км/ч. Твёрдые частички или капли жидкости, двигаясь с такой скоростью и соударяясь со стенками, вызывают быструю эрозию стенок.

Износ может быть уменьшен, если стенки горловины изнутри покрыть сменной втулкой из карбида кремния

Износ может также происходить в колене в нижней части скруббера. Для уменьшения износа здесь, дно колена, ведущего в разделитель, заполняют слоем той же жидкости, которую подают в скруббер в верхней части. Частички и капельки жидкости попадают в этот слой, и ударные нагрузки на стенки уменьшаются.

|

|