Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Способы производства сборных ЖБИ

|

|

Современные технологические разработки позволяют выделить три основных способа производственного процесса – конвейерный, агрегатно-поточный и стендовый. При этом агрегатно-поточный способ осуществляется посредством использования перемещаемых форм, а стендовый – производится за счет стационарно установленных форм. Агрегатно-поточный способ производства железобетонных конструкций осуществляется посредством использования специализированных постов, оборудованных специальными установками и машинным оборудованием, которые образуют поточную линию, в которой формы с будущими изделиями через определенный промежуток времени перемещаются, согласно технологии, от поста к посту. Время перемещения форм напрямую зависит от длительности технологической операции на том или ином посту. Данный способ выгодно используется на заводах, имеющих средний выпуск производства, при широкой номенклатуре. Конвейерный способ используется на заводах с более мощным выпуском производства, чаще всего с ограниченной номенклатурой, выпускающей в основном однотипные изделия. Этот способ работает по особому принципу «пульсирующего» конвейера, при котором формы с будущими изделиями перемещаются строго в определенное время. «Вибропрокат» является одним из видов конвейерного способа, который используется для изготовления ребристых или плоских плит. Согласно технологии данного способа, все перемещения выполняются на одной стальной ленте, движущейся в одном направлении. Стендовый способ производства ЖБИ представляет собой процесс, в котором все этапы осуществляются в одной стационарной форме. Чаще всего данный метод производства применяют для изготовления балок, ферм и др. Формование сложно-конфигурационных изделий, например, ребристых плит или лестничных пролетов, требует применение особых стальных форм - матриц, которые воспроизводят отпечаток ребристой поверхности ЖБИ. Кассетный способ производства является разновидностью стендового, в котором ЖБИ производятся в «кассетах» - вертикальных формах, являющих собой отсеки, образованные стальными перегородками. Сборные железобетонные изделия, в зависимости от назначения, используют в качестве фундаментов и стен подземных сооружений, для каркасов зданий, для междуэтажных перекрытий, для лестничных пролетов, а также для санитарно-технического оборудования.

Арматура для производства жби

Поскольку арматура используется для производства ответственных железобетонных изделий и конструкций, и потребление металла на 1 метр кубический железобетона составляет в среднем 70 кг, или 10-25% от стоимости железобетона, к ней предъявляются весьма жесткие требования.

По физико-механическим свойствам и другим показателям качества строительная арматура подразделяется на классы прочности:

• высокие прочностные и пластические механические свойства;

• прочность и жесткость сцепления с бетоном;

• хорошая свариваемость;

• низкая распорность в бетоне;

• коррозионная стойкость и усталостная прочность.

Механические свойства и свариваемость арматурной стали зависят от химического состава стали и способа упрочнения (термическая обработка или термомеханическая, холодная деформация). Химический состав, механические свойства, способы прокатки и упрочнения, параметры и вид профиля в конечном счете и определяют коррозионную стойкость и усталостную прочность арматуры.

Распорность, прочность и жесткость сцепления арматуры с бетоном и другими материалами во многом определяются видом и геометрическими параметрами профиля поверхности арматурного стержня, а также свойствами бетона и технологическими параметрами его укладки. Большинство предприятий производят продукцию по собственным техническим «рецептам» и стремятся к унификации. При этом они ориентируются на СТО АСЧМ 7-93 " Прокат периодического профиля из арматурной стали". Этот документ распространяется на классы А600С, А500С, А400С - бунтовую и стержневую арматуру, производимую следующими способами:

• горячекатаную без последующей обработки;

• термомеханически упрочненную в потоке станов;

• механически упрочненную в холодном состоянии.

В странах СНГ металлургические заводы производят арматуру для строительства диаметром 6 - 40 мм и пределом текучести от 235 до 1200 Н/мм2. Транспортируется арматура в прутках и бунтах мерной и немерной длины. Арматуру делят на классы в зависимости от механических свойств: горячекатаная А-I - A-VI (обозначение старое), также указывают предел текучести и обозначают А240 - А1000, а также упрочненную термически или термомеханически: Ат400 - Ат1200 или Ат-IIIC - Ат-VII.

Необходимость использования железобетонных конструкций в значительной степени зависит от потребительских характеристик арматуры. Подсчитано, что при термомеханическом упрочнении проката, объемом 500 тыс. т в год, дает экономию 169, 5 млн кВт/ч электроэнергии, или 37 тыс. т условного топлива. К тому же использование термомеханически упрочненного проката с прочностью 500-1200 Н/мм2 за счет снижения расходных коэффициентов позволяет повысить эффективность использования металла на 15-35%.

Таблица 1

Механические характеристики горячекатаной арматуры

| Класс арматуры | Диаметр проката | Марка стали | Механические свойства, не менее | |||

| σ τ H/мм2 предел текучести | σ β H/мм2 временное сопротивление разрыву | σ 5 % относит. удлинение | Испытание на изгиб в холодном состоянии, С - диаметр оправки, d - диаметр стержня | |||

| A-I (A240) | 6-40 | Ст3кп, Ст3пс, Ст3сп | 180 град C=d | |||

| A-II (A300) | 10-40 | Ст5сп, Ст5пс | 180 град C=3d | |||

| 40-80 | 18Г2С | |||||

| AC-II (AC300) | 10-32 | 10ГТ | 180 град C=d | |||

| A-III (A400) | 6-40 | 35ГС, 25Г2С | 90 град C=3d | |||

| 6-22 | 32Г2Рпс | |||||

| A-IV (A600) | 10-18 | 80С | 45 град C=5d | |||

| 10-32 | 20ХГ2Ц 20ХГ2Т | |||||

| A-V (A800) | 10-32 | 23Х2Г2Т 23Х2Г2Ц | 45 град C=5d | |||

| A-VI (A1000) | 10-22 | 23Х2Г2Т 23Х2Г2Ц | 45 град C=5d |

Арматурная сталь подразделяется на классы в зависимости от минимального предела текучести (единица измерения Н/мм2) и эксплуатационных характеристик (С - свариваемая, К - стойкая против коррозионного растрескивания при напряжении). Качество свариваемости проката обеспечивается технологией производства, а также химическим составом стали. Величина углеродного эквивалента для свариваемого арматурного проката класса А400 должна быть в пределах 0, 3-0, 52%, для класса А500 - в пределах 0, 35-0, 52% и 0, 4-0, 65% - для класса А600. Требуемые механические свойства горячекатаной арматурной стали по ГОСТу 5781, достигаются благодаря химическому составу стали. С этой целью используются не только углеродистые стали 3-5сп, но и стали, легированные марганцем и кремнием 35ГС, 25Г2С, а также более прочные стали, легированные хромом и титаном, - 23Х2Г2Т, 23Х2Г2Ц.

Арматурную сталь производят в зависимости от классов:

• А-I(А240)- А-IV(А600) производят горячекатаной,

• А-V(А800) - с низкотемпературным отпуском,

• А-VI (А1000) - с низкотемпературным отпуском или термической обработкой в потоке прокатного стана.

Таблица 2.

Термически упрочненная арматура по ГОСТ 10884

| Класс арматурной стали | Номинальный диаметр, мм | Марка стали |

| Ат400 (Ат-IIIC) | 6-40 | Ст3сп, Ст3пс |

| Ат500C | Ст5сп, Ст5пс | |

| Ат600 (Ат-IV) | 10-40 | 20ГС |

| Ат600C (Ат-IVC) | 25Г2С, 35ГС, 28С, 27ГС | |

| Ат600К (Ат-IVК) | 10ГС2, 08Г2С, 25С2Р | |

| Ат800 (Ат-V) | 10-32 | 20ГС, 20ГС2, 08Г2С, 10ГС2, 28С, 25Г2С, 22С |

| Ат800К (Ат-VК) | 18-32 | 35ГС, 25С2Р |

| Ат1000 (Ат-VI) | 10-32 | 20ГС, 20ГС2, 25С2Р |

| Ат1000К (Ат-VIК) | 20ХГС2 | |

| Ат1200 (Ат-VII) | 30ХС2 |

При армировании железобетонных конструкций в соответствии с ГОСТ 10884 изготавливают термомеханически или термически упрочненную арматуру 10-40 мм из низколегированных и углеродистых сталей, марки и режимы термического упрочнения которых выбираются производящим заводом.

Арматурную сталь производят 6 классов. Наибольшей популярностью пользвется арматура Ат800 (Ат-V) Ж10-14 мм. Термомеханически упрочненная арматура для производства железобетонных преднапряженных конструкций по ГОСТ 10884 производится только мерной длины, обычно 6, 8 и 7, 5 м. Такая арматура предназначена для изготовления преднапряженных плит-перекрытий.

Таблица 3

Механические свойства термически упрочненной арматурной стали

| Класс арматурной стали | Ном., мм | Температура электронагрева, °С | Механический свойства | Испытание на изгиб, град. | Пустрое множество оправки | |||

| Временное сопротивл., σ β H/мм2 | Предел текучести, σ τ H/мм2 | Относительное удлинение, % | ||||||

| δ 5 | δ ρ | |||||||

| Не менее | ||||||||

| Ат400 | 6-40 | - | - | 3d | ||||

| Ат500 | 6-40 | - | - | |||||

| Ат600 | 10-40 | 5d | ||||||

| Ат800 | 10-32 | |||||||

| Ат1000 | ||||||||

| Ат1200 |

Механические свойства термически упрочненной арматурной стали различных классов, в том числе свариваемой и стойкой против коррозионного растрескивания под напряжением до и после электронагрева, результаты испытания на изгиб, все свойства должны соответствовать требованиям, приведенным в таблице выше.

Доставка арматуры для железобетонных конструкций Ж6-12 мм осуществляется в бунтах массой от 500 до 2000 кг. Обычно это арматура классов А-I и А-III. В прутках идет в основном арматура А-III и А-VI классов, стержни периодического профиля Ж10-40 мм. Горячекатаная арматура производится обычно мерной длины от 6, 8 до 11, 2 метра. Существуют также заказы с длиной стержней до 25 м. Горячекатаная свариваемая арматура по ГОСТ 5781 поставляется также немерной от 3 до 9 метров, которая сваривается потребителями на стыкосварочных станках. Термомеханически упрочненная арматура по ГОСТ 10884 хоть и не сваривается, однако уже появляются публикации по использованию технологии стыковки немерной арматуры с помощью запрессовки арматурных стержней в специальных трубах.

В последнее время заводы редко производят арматуру класса A-I по ГОСТ 5781, вместо этого катают круглый профиль по ГОСТ 535, который не может быть использован как строительная арматура.

Поставка арматуры на рынки СНГ и в дальнее зарубежье осуществляется по СТО АСЧМ 7-93 и нормативным документам страны-потребителя. Арматурная продукция подлежит сертификации по национальным стандартам России и большинства стран ЕС. Значительное количество арматуры поставляется на внешний рынок в соответствии с требованиями Евронорм ENV 10080.1995, ISO 6935-2.1990, ISO 6934-1.1990, стандартов Германии DIN 448.1984, Великобритании BS 4449-97, США ASTM A722-90, ASTM A706/ A706M0-90, ACI 439 и 4R-89.

Следует отметить, что производство арматуры класса А500С набирает обороты. По заказам строительных предприятий выпускались и опытные партии арматуры длиной 24, 2 м. С увеличением доли монолитного домостроения эта арматура пользуется возрастающим спросом. Общая тенденция производителей арматуры - это попытка унификации требований и создание свариваемых арматурных сталей класса А400С и А500С с содержанием углерода не более 0, 22%, получаемых путем термомеханического упрочнения.

Выше описанное применимо только к арматуре, производимой на металлургических предприятиях способом горячей прокатки с последующим охлаждением на воздухе или термическим упрочнением в трассе водяного охлаждения. Бунтовой прокат диаметром 6-8 мм является сегодня дефицитной продукцией у строителей, так как производится на металлургических предприятиях в малых количествах из-за пониженной рентабельности в сравнении с арматурой больших диаметров. Арматура диаметром 6 мм практически отсутствует на строительных рынках.

В Европе сегодня просматривается тенденция на увеличение объема выпуска холоднодеформированной арматуры диаметром до 20 мм в бунтах. Она имеет более высокие прочностные свойства и коррозионную стойкость, выгодно отличаясь от горячекатаной по характеристикам и внешнему товарному виду.

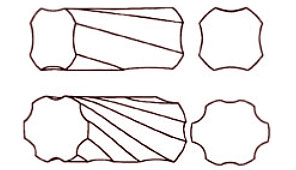

Основным нормативным документом является DIN 488. Арматура выполняется в виде круглого в сечении профиля с нанесенным трехсторонним рифлением по периметру сечения и в основном производится в трехвалковых клетях фирм " Koche", " GSG" по схеме, приведенной на рис.

В России существует несколько производителей арматуры холодного деформирования этого вида по своим техническим условиям, например ТУ 14-1-5372-99 " Сталь холоднодеформированная периодического профиля для армирования железобетонных конструкций". Орловский сталепрокатный завод в свое время выпускал арматуру с четырехсторонним профилем по ТУ 14- 170-217-94 " Холоднодеформированная с четырехсторонним периодическим профилем для армирования железобетонных конструкций".

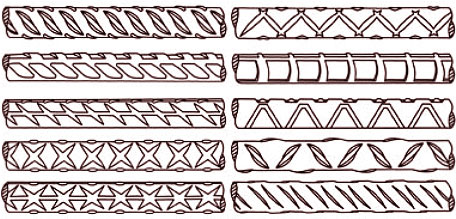

Подобная арматура в настоящее время освоена в Челябинске и Магнитогорске. В СНГ арматура холодного деформирования с трехсторонним профилем диаметром 6-10 мм выпускается в очень малых объемах по техническим условиям предприятий производителя. Также на строительном рынке периодически появляются внешне разнообразные виды холоднодеформированной арматуры (рис).

Характерной особенностью данных изделий, производимых в России, является пониженное значение относительного удлинения s10 не более 6%. Это связано в основном с явлением наклепа и последеформационного старения.

Производство в Беларуси холоднодеформированной арматуры начала компания Строительные ресурсы. В начале был освоен витой профиль арматуры по патенту номер 361 BY 22.01.2001 года. (см. рис.), который хорошо показал себя взамен арматурной проволоки ВР-1 диаметром 4-5 мм по ГОСТ 6727-80. Затем двухсторонний арматурный профиль по патенту номер 612 BY 04.12.2001 года, практически не отличающийся по внешнему виду от часто используемого двустороннего серповидного профиля по СТО СЧМ 7-93. На его базе разработаны и использованы технические условия ТУ РБ 190266671.001-2002, внесенные в строительные нормы РБ " Бетонные и железобетонные конструкции".

Для холоднодеформированной арматуры диаметром 6-8 мм по этим техническим условиям характерно обеспечение достаточно высокого относительного удлинения. При норме s5 = 6% по ТУ РБ 190266671.001-2002, фактическое его значение находится в пределах 13-15% без потери пластических свойств после вылеживания бунта арматуры в течение 15-20 дней. Такие результаты получены за счет новых решений при обработке металла после его деформации и перед намоткой на катушку.

В заключение следует упомянуть используемую строителями для производства кладочной сетки арматурную проволоку ВР-1 диаметром 3-5 мм и высокопрочную арматуру " Проволока из углеродистой стали для армирования предварительно напряженных железобетонных конструкций" для железнодорожных шпал и струнобетонов. Если проволока ВР-1 производится из обычной низкоуглеродистой стали, то высокопрочная арматурная проволока производится из высокоуглеродистой стали. Такая сталь обеспечивает номинальное временное сопротивление в пределах 1470-1780 Н/мм2 в готовом профиле диаметром 3-8 мм. Технология производства высокопрочной арматуры принципиально разработана, причем без традиционного патентирования, причем многими специалистами, но по организационным причинам пока не реализована на практике.

| Полимербетон |

| Полимербетон, именуемый так же как пластобетон, это затвердевшая высокомолекулярная смесь, применяющаяся в качестве строительного и конструкционного материала, где вяжущим веществом выступает органический полимер. Специализированные предприятия, которые производят полимербетон, обычно для вяжущего эффекта применяют различные смолы, например эпоксидные, фурановые, полиэфирные и другие смолы и полимеры. В качестве заполнителя, принято использовать щебень, гранитный или базальтовый, мелкий песчаник или кварцевый песок. Методика производства пластобетона, мало чем отличается от технологии производства обыкновенных бетонов, отличие лишь в стоимости, бетон с добавлением полимера в несколько раз дороже. Самые известные полимербетоны изготавливают на фурановых смолах. При смешении растопленного асфальта и битумов с пассивными заполнителями, образуется особая группа полимербетона, называемая асфальтовыми или битумными бетонами. Если сравнивать полимербетон и обыкновенный цементный бетон, то полимерный, имеет ряд преимуществ, таких как: прочность на растяжение, он менее хрупок и лучше деформируется, более устойчив к воде и погодным условиям, а так же обладает повышенной стойкостью к агрессивным жидкостям и газам. Полимерные бетоны, прочно заняли свое место в сфере строительства. Его применяют при заливке полов сооружений различного назначения, это и больницы, и гаражи и промышленные здания. Из такого бетона получаются высококачественные аэродромные и дорожные покрытия, с помощью него можно заделать трещины и отремонтировать бетонные поверхности. В качестве защитного и гидроизоляционного материала выступает полимербетон с мелким заполнителем, так же такой материал применяют в отделочных и декоративных работах. Из полимербетона с перлитовым песком, получаются плиты с отличными теплоизоляционными характеристиками. Сфера применения полимерных бетонов довольно широка, это и подземные сооружения, канализационные коллектора и прочее. Бетоны, в состав которых входят как вяжущие компоненты всевозможные смолы на полимерной основе, так и заполнители являющиеся материалами неорганического происхождения (песок и щебень) называют полимербетонами. С целью меньшего расхода смолы и усовершенствования качественных характеристик полимербетонов в их состав в определенных случаях добавляют наполнители тонкого помола. Для увеличения скорости твердения и усовершенствования качественных характеристик используют отвердители, пластификаторы. Чаще всего для полимербетонов применяют термореактивные смолы: эпоксидные, фурановые (Фа) и полиэфирные. Фурановые смолы, как правило, получают конденсацией фурфурилового спирта и фурфураля в присутствии кетонов и фенолов. В отрасли строительства чаще всего применяется мономер Фа, образующийся при реакции ацетона и фурфураля в условиях щелочной среды. При нормальных температурных условиях он имеет жидкое состояние имеющий желтовато-коричневый оттенок с точкой кипения на отметке 160-240 градусов и плотностью 1, 082 г/куб.см, нерастворим в воде, однако вполне растворим в ацетоне и эфирах. Этот мономер отверждают с помощью бензосульфокислотов (20-30% от массы). Эпоксидные смолы являются линейными полимерными веществами, включающие в себя эпоксигруппу. Для этого вида бетона лучшего всего подходят жидкие эпоксидные смолы. У эпоксидных смол процесс отвердения происходит посредством ионного катализатора (10...20% от массы). Полиэфирные смолы образуются при поликонденсации 2-ух основных кислот (фталевой и малеиновой) и многоатомных спиртов. Для полимербетонов как вяжущие, как правило, применяют ненасыщенные полиэфирные смолы: полиэфирмалеинаты, полиэфирокрмлаты, отверждающиеся в условиях обычных температур посредством специальных катализаторов (циклогексанона, перекиси бензоила, метилэтилкатона). Усредненные показатели полимербетонов: линейная усадка составляет 0, 2-1, 5%; пористость в пределах 1-2%; предел прочности материала выдерживающий нагрузку на сжатие - 20-100 МПа; предел ползучести составляет 0, 3-0, 5 кв.см/кг; стойкость к высоким температурам - 100-1800 С: срок службы составляет 4...6 баллов, водостойкость - 6...8 баллов, кислотостойкость - 6- 10 баллов, щелочестойкость - 2...10 баллов. |

.ПОЛИМЕРНЫЕ КОНСТРУКЦИИ

Эффективное сочетание полимеров с различными строительными материалами (древесина, бетон, металл) позволяет создавать новые строительные конструкции. Особую роль играют полимерные строительные конструкции на предприятиях, использующих агрессивные среды в производственном процессе: здесь такие конструкции играют роль первичной химической защиты, так как превосходят по химической стойкости традиционные материалы.

Полимерные конструкции можно разделить на следующие группы: пневматические конструкции, оболочки, полимербетонные конструкции, трехслойные панели.

Пневматические конструкции.

Пневматические конструкции - мягкие оболочки, форма и несущая способность которых обеспечиваются избыточным давлением нагнетаемого в них воздуха. Для возведения таких конструкций применяют армированные и неармированные пленки из ПВХ, полиэтилена, полиамида, полипропилена. Армируют пленки капроновыми, лавсановыми, металлическими и стеклянными сетками и волокнами. Так же для таких конструкций применяют покрытые или пропитанные полимерами ткани (хлопковые, синтетические, стеклоткань). Для пропитки применяют следующие полимеры: ПВХ, полихлорпрен, полиуретановый каучук, хлорсульфополиэтилен. Покрытия наносят каландровым методом.

Пленочные и тканевые полимерные материалы для возведения пневматических конструкций должны отвечать следующим требованиям: технологичность при изготовлении конструкций, легкость, прочность, морозостойкость, теплостойкость, долговечность, биостойкость, эластичность. Преимуществом пленочных материалов перед тканевыми является возможность получать светопрозрачные конструкции. Однако общим недостатком пленочных и тканевых материалов является ползучесть и потеря эластичности при старении.

Различают пневмоконструкции воздухоопорные, пневмокаркасные и линзовые.

Воздухоопорные - мягкие оболочки, выполняющие ограждающие функции и сохраняющие заданную форму благодаря нагнетаемому в них воздуху под большим давлением (0, 1-1Кпа). Выполняют такие конструкции в виде цилиндрических сводов с различной стрелой подъема. (рис.19) Торцовые части могут быть плоскими, сферическими, цилиндрическими. В качестве фундамента для таких конструкций используют ленточные фундаменты с закладными для крепления купола. Соединение фундамента и купола должно быть выполнено максимально герметично, что обеспечивается наличием технологических юбок. В качестве нагнетательных установок используют компрессоры, вентиляторы. Целесообразно осуществлять оснастку аварийным комплектом оборудования с целью бесперебойного поддержания давления в оболочке. Соединение между нагнетательной установкой и внутренним объемом осуществляют посредством патрубков. В зависимости от назначения конструкции необходимо подбирать схему освещения: наиболее оптимальной является размещение осветительных приборов непосредственно на площадке или на специально устроенных для этого подставках; крепление на оболочке опасно и трудоемко.

Для большей теплоизоляции возможно создание двухслойных конструкций. В этом случае поток воздуха от нагнетательной установки разделяется на 2 части: один идет непосредственно под купол, другой - между слоями оболочки (расстояние между слоями может достигать до 60 см). Для больших пролетов применяют усиление воздухоопорных конструкций канатами и сетками, воспринимающими растягивающие усилия.

Применяются воздухоопорные конструкции для возведения постоянных и временных сооружений, таких как производственные и складские помещения, спортзалы, торговые павильоны, мобильные здания (медпункты, СТО).

Пневмокаркасные конструкции имеют замкнутые полости, внутри которых поддерживается высокое избыточное давление (1-1, 5 МПа). Сопротивление сжатию и изгибу таких конструкций обеспечивается именно сжатым воздухом. Для изготовления таких конструкций необходим более прочный материал, нежели для пневматических, в связи с необходимостью выдерживать повышенное давление. При использовании таких конструкций отпадает необходимость в постоянной работе компрессора: он включается в случае, когда давление падает ниже допустимого. Наиболее типичной конструкцией такого типа является свод с несущим каркасом из пневмоарок и пневмопрогонов, покрытых тканевой ограждающей оболочкой.

Существуют так называемые смешанные конструкции, сочетающие свойства воздухоопорных и пневмокаркасных конструкций: с открытыми торцами они работают как тент, с закрытыми как воздухоопорная конструкция.

Преимущества воздухоопорных конструкций:

- быстрота монтажа;

- малая масса (2-3, 5 кг/м перекрытой площади)

- малый транспортный объем;

- светопропускание исключает использование электроэнергии днем;

- низкая удельная стоимость монтажа;

- возможность установки на плоских кровлях;

- радиопрозрачность.

Недостатки:

- малый срок службы (до 10 лет);

-неблагоприятные акустические характеристики;

- потребность в вентиляторных установках;

-низкая огнестойкость;

- трудность поддержания микроклимата внутри конструкции.

Разновидностью пневматических конструкций являются линзовые конструкции - двухслойные, скрепленные по контуру оболочки, между которыми нагнетается воздух. Такие конструкции используют в зданиях, имеющих по контуру обычные стены. Давление в линзе создается, исходя из возможной снеговой нагрузки.

|

|