Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Топливораздаточные колонки

|

|

Для выдачи топлива и масел потребителям применяются топливораздаточные, смесераздаточные и маслораздаточные колонки различных конструкций. Основной задачей колонок является выдача потребителям задаваемых доз топлива или масла с требуемой точностью (погрешность отпуска дозы не должна превышать ±0, 5 %).

На АЗС и АЗК используются, в основном, топливораздаточные колонки, управляемые дистанционно с помощью специальных пультов дистанционного управления либо с помощью специальных автоматизированных систем, в том числе и систем безналичного отпуска нефтепродуктов.

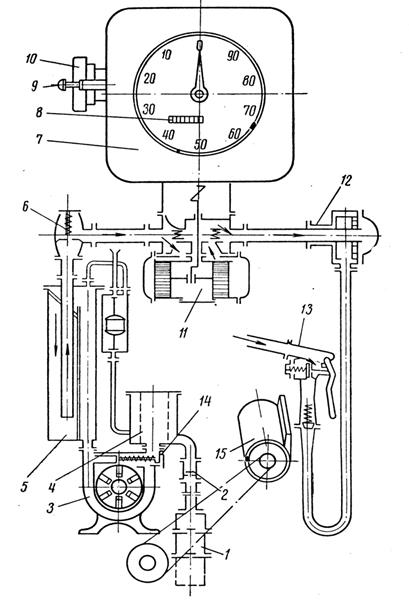

Несмотря на многообразие конструктивных исполнений, все типы и модели топливораздаточных колонок имеют общие узлы и детали. Работу колонок можно рассмотреть (рис. 12.7) на примере топливораздаточной колонки модели 1ТК-40 (подача 40 л/мин) с электромеханическим задающим устройством, выпускаемой Серпуховским заводом «Нефтеаппаратприбор» [4].

Рассмотрим схему (рис. 12.7) топливораздаточной колонки и ее принцип действия. Задается требуемое количество топлива, при этом включается электродвигатель 15 колонки. Под действием разрежения, созданного роторно-шиберным насосом 3, топливо из резервуара поступает по трубопроводу через фильтр 1 и нижний обратный клапан 2, фильтр 4 вроторно-шиберный насос. Насос подает жидкость в отделитель газа 5, верхний обратный клапан 6, поршневой счетчик жидкости 11, поворотный прозрачный индикатор 12, раздаточный рукав, кран 13 ив бак автомашины.

Рис. 12.7. Принципиальная схема топливораздаточной

колонки модели 1ТК-40

При поступлении жидкости в газоотделитель скорость протекания ее резко снижается, одновременно происходит изменение направления потока, в результате чего из жидкости выделяются воздух и пары топлива. Воздух скапливается в верхней полости корпуса газоотделителя и через жиклер, вместе с некоторой частью жидкости, и сливную трубку попадает в поплавковую камеру, где воздух и пары через воздушную трубку выходят в атмосферу, а часть жидкости попадает через сливную трубку обратно в фильтр. Жидкость, поступая в счетчик, перемещает попеременно поршни счетчика жидкости, связанные с коленчатым валом и передающие ему вращение. Коленчатый вал, в свою очередь, передает вращение на счетное устройство 7, имеющее два циферблата (передний и задний), на каждом из которых установлено по одной стрелке, которые совершают один оборот при отпуске 100 л горючего.

На передний циферблат выходит окно шестибарабанного суммарного счетчика 8, который показывает нарастающий итог количества отпущенной жидкости в литрах.

По окончании выдачи дозы жидкости, что видно по стрелочному указателю, дозатор через импульс задатчика 10 автоматически отключает электродвигатель колонки, а нажатием на кнопку сброса 9 стрелку возвращают в нулевое положение.

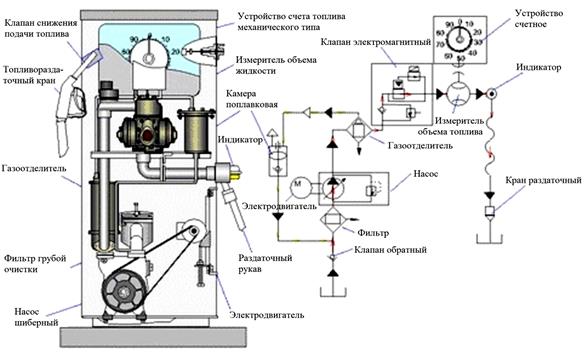

Типовая колонка состоит из гидравлической части и счетного устройст- ва (рис. 12.8). Принцип работы колонки поясняется гидравлической схемой

(рис. 12.9).

На дистанционном устройстве (пульт, компьютер или кассовый аппарат) задается доза топлива. При снятии раздаточного крана автоматически включается электродвигатель. Под действием разрежения, создаваемого насосом, топливо из резервуара через приемный клапан поступает в насос. Насос подает топливо в газоотделитель. Через клапан и измеритель объема отмеренное количество топлива поступает через раздаточный кран в бак потребителя.

Рис. 12.8. Общий вид раздаточной колонки и её схема

Рис. 12.9. Гидравлическая схема прямоточной бензоколонки:

1 – обратный клапан; 2 – фильтр; 3 – насос пластинчатый; 4 – электродвигатель;

5 – газоотделитель; 6 – поплавковая камера; 7 – клапан электромагнитный; 8 – счетчик;

9 – счетное устройство; 10 – индикатор; 11 – кран раздаточный

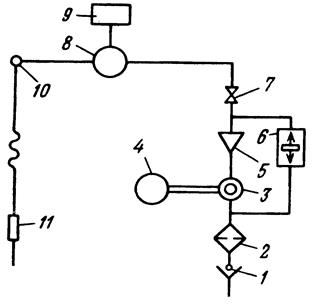

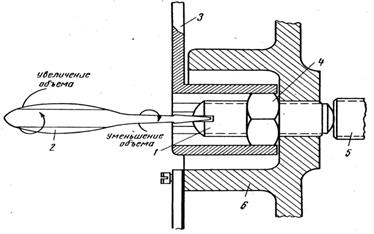

На рис. 12.10 показано устройство поршневого измерителя объёма топлива [1]. Поступательное движение поршня вместе с кулисой, на которой он жестко закреплен, преобразуется во вращательное движение вала. Кулиса (франц. – паз) имеет вырез, в котором движется кривошип коленчатого вала.

Вращение коленчатого вала с золотником дает возможность заполнять поочередно каждый из четырех цилиндров, одновременно вытесняя топливо из противоположного цилиндра (два поршня закреплены на одной кулисе). Вращательное движение коленчатого вала измерителя объема передается через соединительную муфту на вал датчика расхода топлива.

Для тарировки счетчика (рис. 12.11) нужно поочередно снять крышки, специальным ключом ослабить гайки и поворотом винта по часовой стрелке установить минимальный ход поршня, при этом наблюдают за вращением коленчатого вала счетчика жидкости по движению стрелок счетного устройства; в таком положении количество жидкости будет уменьшено.

Поворотом регулировочного винта против часовой стрелки обеспечивается увеличение объема выталкиваемого топлива. Такая регулировка возможна потому, что кривошип коленчатого вала входит в прорези кулис с зазором, равным 2 мм. Тарировку нужно производить поочередно всеми четырьмя регулировочными винтами; поворот одного винта против часовой стрелки на 1/4 оборота прибавляет, а по часовой стрелке убавляет объем на 25 мл. После тарировки нужно закрыть крышки упора и проверить показания счетчика жидкости по мернику II разряда вместимостью 10 л.

Рис. 12.10. Поршневой счетчик жидкости: 1 – крышка нижняя; 2 – корпус измерителя;

3 – крышка боковая; 4 – кольцо прижимное; 5 – кулиса; 6 – винт регулировочный;

7 – поршень; 8 – манжета; 9 – коленчатый вал; 10 и 20 – втулки; 11 – шпонка; 12 – сильфон; 13 – корпус золотника; 14 – валик; 15 – манжета уплотнительная; 16 – гайка; 17 – пружина; 18 – кольцо уплотнительное; 19 – золотник; 21 – крышка упора кулисы; 22 – болт М8

Рис. 12.11. Тарировка поршневого счетчика жидкости: 1 – регулировочный винт;

2 – отвертка; 3 – специальный ключ; 4 – гайка М10; 5 – кулиса; 6 – боковая крышка

Рассмотрим краткую характеристику отдельных узлов гидравлической схемы раздаточной колонки. Клапан всасывающий (рис. 12.12) устанавливается в начале линии выдачи внутри резервуара и служит для предотвращения слива топлива из линии выдачи обратно в резервуар при выключении насоса топливораздаточной колонки (ТРК).

Рис. 12.12. Всасывающий (обратный) клапан:

1 – корпус; 2 – клапаны тарельчатого типа; 3 – фильтр; 4 – седло

Всасывающий клапан монтируется на расстоянии 120 – 200 мм от дна резервуара, что обеспечивает поступление в раздаточную колонку чистого нефтепродукта. Клапан открывается под действием разрежения, создаваемого насосом во всасывающем трубопроводе. При прекращении работы насоса давление топлива в трубопроводе и резервуаре выравнивается и клапаны 2, под действием собственного веса, садятся на седла 4.

Фильтр предназначен для предохранения гидравлической системы колонок от попадания посторонних твердых частиц, что может привести к износу и поломке насоса и неточному замеру объема нефтепродукта. Различают фильтры грубой очистки (размер твердых частиц более 80...100 мкм) и тонкой очистки (размер твердых частиц до 20 мкм). В фильтрах применяются либо сетки, либо разнообразные фильтрующие материалы.

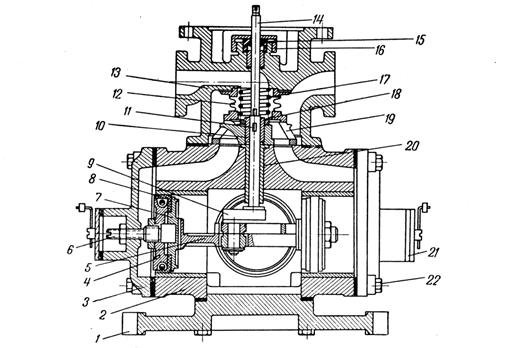

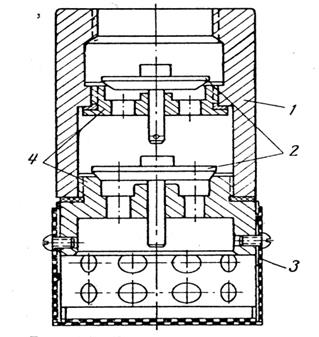

Насос топливораздаточной колонки предназначается для перекачки топлива из резервуаров АЗС в баки автомашин. Наибольшее применение получили насосы роторно-шиберного (пластинчатого) типа (рис. 12.13).

Ротор расположен эксцентрично относительно статора, образуя камеру всасывания и нагнетания [1]. В роторе имеются пазы, в которых находятся пластины (лопатки). Под действием центробежных сил пластинки выдвигаются из пазов ротора. При расширении объема происходит процесс всасывания, а при уменьшении – нагнетание. Перепускной клапан поддерживает постоянное давление в полости нагнетания (например, 0, 2 МПа).

Рис. 12.13. Бензонасос пластинчатого типа: 1 – корпус; 2 – маслёнка;

3 и 12 – шпонки сегментные; 4 и 6 – полумуфты; 5 – звездочка; 7 – винт стопорный; 8 – вал; 9 – прокладка; 10 – крышка; 11 – подшипник шариковый; 13 – манжет уплотнительный;

14 – ротор; 15 – шпилька; 16 – гайка; 17 – крышка; 18 – пробка; 19 – шток;

20 – пружина клапана; 21 – шайба специальная; 22 – тарелка клапана; 23 – седло;

24 – стойка; 25 – лопатки; 26 – шайбы регулировочной пружины

Газоотделители топливораздаточных колонок предназначены для отделения от топлива воздуха, который может раствориться в нем при сливе топлива в резервуары.

В поплавковой камере происходит конденсация паров топлива, осаждение частиц топлива, унесенного вместе с паровоздушной смесью, и выброс выделенного воздуха и паров в атмосферу.

Клапан электромагнитный – устройство для снижения расхода в конце выдачи дозы с целью завершения работы колонки на малом расходе, что значительно повышает точность отпуска дозы. Различают клапаны электромагнитные одинарного или двойного действия.

Клапаны одинарного действия только снижают расход топлива в конце выдачи дозы. Клапаны двойного действия дополнительно после окончания выдачи дозы полностью перекрывают трубопровод.

Измеритель объема предназначен для измерения количества выдаваемого топлива. С ним связано отсчетное устройство, которое дает цифровую информацию о количестве отпущенного топлива.

Отсчетные устройства могут быть различных конструкций: механические стрелочные, механические роликовые, электронно-механические, электронные.

В гидравлической системе колонок обычно перед выходом раздаточного рукава устанавливается индикатор со стеклянным колпачком или окном, через которое можно наблюдать за потоком топлива, выходящего из колонки, и контролировать его загазованность.

Раздаточные рукава колонок выполняются обычно резинотканевыми.

В последнее время стали применять рукава из полимерных материалов. Работа раздаточных рукавов осуществляется в сложных условиях, часто происходят их перегибы, скручивания, возможны наезды на них колесами заправляемых автомобилей. Поэтому на качество рукавов, устанавливаемых на колонки, необходимо обращать особое внимание.

Для удобства потребителей выполняются конструкции колонок, имеющих два раздаточных рукава, работающих от одной измерительной системы. В этом случае при выдаче топлива через один рукав второй блокируется специальным клапаном.

Находят широкое применение конструкции колонок, имеющих в одном корпусе две насосно-измерительные системы, работающих самостоятельно, каждая на свой раздаточный рукав. Такими колонками может осуществляться отпуск топлива двух сортов. Отсчетное устройство такой колонки либо двойное, либо одинарное с блокировкой.

С целью обеспечения выдачи топлива нескольких сортов одной колонкой применяются многорукавные колонки (4 – 6 рукавов) с самостоятельными гидравлическими системами, работающими на свои рукава. Такие колонки представляют сплошные агрегаты, позволяющие сокращать площади, необходимые для установки колонок [18].

На выходных концах раздаточных рукавов устанавливаются раздаточные краны или «пистолеты». Они могут быть автоматическими и механическими. Краны имеют выходные патрубки, которыми они вставляются в топливные баки заправляемых автомашин. Открытие кранов осуществляется вручную, нажатием на специальные рычаги. В зависимости от силы давления на рычаг регулируется степень открытия крана. В автоматических кранах при наполнении топливного бака до верхнего уровня, когда топливо достигает патрубка крана, происходит его автоматическое закрытие. В неавтоматических кранах закрытие осуществляется вручную. В этом случае существует риск перелива бака и разлива топлива на землю, что нежелательно с экологической и противопожарной точки зрения.

Первым представителем отечественных топливораздаточных колонок была колбовая колонка модели 318 с ручным приводом.

В настоящее время отечественные колонки выпускают в городах Воронеж, Ливны, Серпухово. Конструктивно они отличаются расходом (50 и 100 л/мин) и способностью заправлять одним или различными видами топлива.

Для примера приведем характеристику широко распространенных ТРК «Нара» серии 2000 с расходом 50 л/мин. Минимальная доза выдачи – 2 л. Это одинарные топливораздаточные колонки с механическим или электромеханическим счетчиком разового учета топлива. Элементы облицовки ТРК серии 2000 (передние, задние, боковые панели) выполнены из тонкой листовой стали, покрытой синтетической грунтовкой и эмалью. Все панели съемные.

Узлы ТРК монтируются на каркасе из стального уголка. Измеритель объема топлива состоит из четырех поршней, выполненных из алюминиевого сплава, имеет золотниковый распределитель. Для уплотнения поршней используются кожаные манжеты. Отсчетное устройство: роликового типа – для ТРК

«Нара-27М1», стрелочного типа – для ТРК «Нара-27М1С», электромеханического типа – для ТРК «Нара-27М1Э».

ТРК «Нара-27М1ЭН» отличаются современным внешним видом и комплектуются электромеханическим табло. Мощность двигателя – 0, 55 кВт. Гидравлическая часть – бензонасос, газоотделитель, поплавковая камера, фильтр грубой очистки. Раздаточный рукав длиной 5 м, заправочный кран могут быть ручного или автоматического действия.

ТРК серии 4000 характеризуются блочно-модульной компоновкой, при которой устройство отображения информации и измерительная часть выполнены отдельными блоками, соединенными между собой коммуникациями.

ТРК серии 6000 – колонки повышенной производительности. Примером такой ТРК является «Нара 61-16». Отличительная особенность ТРК этой серии – наличие насосного агрегата производительностью 100 л/мин, в остальном – узлы и внешний вид унифицированы с ТРК серии 4000. ТРК серии 6000 рекомендуется использовать для заправки грузового транспорта.

Количество заправочных колонок  , установленных на АЗС, определяется по формуле

, установленных на АЗС, определяется по формуле

, (12.4)

, (12.4)

где  – поправочный коэффициент мощности АЗС, равный, соответственно, для АЗС-250 – 1, 5; АЗС-500 – 1, 25; АЗС-750 – 1, 17; АЗС-1000 – 1, 12;

– поправочный коэффициент мощности АЗС, равный, соответственно, для АЗС-250 – 1, 5; АЗС-500 – 1, 25; АЗС-750 – 1, 17; АЗС-1000 – 1, 12;

F – количество заправок в сутки;

N – мощность АЗС, выраженная количеством возможных заправок в сутки (250, 500, 750, 1000).

Количество колонок для АЗС-500 определяется выражением

. (12.5)

. (12.5)

На АЗС могут располагаться колонки для заправки бензином «Нормаль 80», «Регуляр 91», «Премиум 95», «Супер 98», а также дизельным топливом.

При определении необходимого количества АЗС для обеспечения всего автомобильного парка города, округа, области, края или республики используются следующие данные:

– наличие, размещение и использование автомобилей по городам и населенным пунктам в рассматриваемый период и в перспективе;

– учет количества автомобилей, прибывающих в населенный пункт и проходящих транзитом, нуждающихся в заправке;

– существующая сеть автомобильных дорог, их структура по типам покрытий, протяженность и интенсивность движения автомобилей по ним;

– наличие и размещение нефтебаз и их развитие в перспективе;

– наличие, размещение и пропускная способность АЗС;

– среднее количество топлива для разовой заправки автомобиля, а также суточный расход топлива по сортам.

Потребная численность АЗС определяется последовательным расчетом среднесуточного контингента автомобилей, нуждающихся в заправке, суточного расхода топлива на заправку, периода обращения автомобилей для заправки и числа заправок в сутки.

12.5.1. Выбор основных параметров пластинчатого

и шестеренного насосов

На рис. 12.13 показан общий вид роторного пластинчатого насоса для подачи бензина или дизельного топлива в мерное устройство и раздаточный кран (пистолет). Насос должен обеспечить надежную подачу топлива, например

50 литров в минуту, при избыточном давлении 0, 15 – 0, 25 МПа.

Подача насоса зависит от его конструктивных параметров, частоты вращения и степени износа, которая определяется объемным КПД.

Рабочий объем пластинчатого насоса представляет собой количество жидкости, см3, подаваемой насосом за один оборот при атмосферных условиях.

Для пластинчатого насоса однократного действия рабочий объем равен

Vp = b× e∙ (π × D – Z× t), (12.6)

где b – осевая ширина ротора; е – эксцентриситет; D – диаметр статора;

Z – число лопаток; t – толщина лопатки.

Для бензоколонки Нара-27М1 бензонасос пластинчатого типа имеет рабочий объем, равный Vp = 3 × 1 × (3, 14 × 11, 5 – 8 × 0, 35) = 100 см3.

Действительная подача насоса зависит от его частоты вращения и объемного КПД

QД = Vp× n×  , (12.7)

, (12.7)

где n – частота вращения вала насоса в мин -1;  – объемный КПД насоса

– объемный КПД насоса

(0, 7 – 0, 9), учитывающий перетекание жидкости из полости нагнетания в полость всасывания через боковые (торцевые) и радиальные зазоры.

При  = 0, 9 и частоте вращения 600 и 700 мин -1 величина QД соответствовала 54 и 63 л/мин. При

= 0, 9 и частоте вращения 600 и 700 мин -1 величина QД соответствовала 54 и 63 л/мин. При  = 0, 7 величина QД снизилась до 42 и 47 л/мин. Частота вращения насоса зависит от частоты вращения электродвигателя и передаточного числа клиноременной передачи (2 – 5).

= 0, 7 величина QД снизилась до 42 и 47 л/мин. Частота вращения насоса зависит от частоты вращения электродвигателя и передаточного числа клиноременной передачи (2 – 5).

Требуемое давление на выходе из насоса обеспечивается регулировкой перепускного клапана при помощи прокладок 26 путем изменения силы пружины 20 (см. рис. 12.13). Пружина перепускного клапана выполнена из стали марки 65Г с диаметром проволоки 2, 5 мм, внутренним диаметром 22 мм, длиной 64 мм, шагом 8 мм и жесткостью 20 Н/мм.

Перепускной клапан имеет тарелку 22, прижатую к седлу 23 пружиной 20. Диаметр тарелки 30 мм, а перепускного отверстия 20 мм. Расчет клапана заключается в определении жесткости пружины при известном давлении перепуска и площади отверстия, закрываемой клапаном. Для расчета клапана используем выражение

FЖ = FП ; P∙  ∙ Dк2 /4 = C∙ ∆, (12.8)

∙ Dк2 /4 = C∙ ∆, (12.8)

где FЖ – сила, Н со стороны давления жидкости; FП – сила со стороны пружины; Р – давление, Н/м2, действующее на клапан со стороны жидкости;

Dк – диаметр клапана, закрывающий перепускное отверстие, м; C – жесткость пружины, Н/м; ∆ – величина сжатия пружины, м.

При Р, равном 2∙ 105 Н/м2, и диаметре Dк = 0, 02 м; при ∆, равной 0, 002 м, величина C составляет 20000 Н/м или 20 Н/мм.

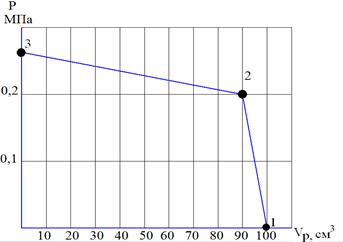

На рис. 12.14 показана характеристика насоса объемного типа (пластинчатого, шестеренного) и характеристика перепускного клапана. Наклонная линия 1–2 представляет собой характеристику насоса, а линия 2–3 – характеристику клапана. Наклон линии 1–2 зависит от объемного КПД (степени износа деталей насоса). В точке 2 клапан открывается, поддерживая заданное давление. В точке 3 рабочий объёмVp равен нулю, насос работает «на себя» и подача жидкости прекращается.

Рис. 12.14. Характеристика насоса объёмного типа

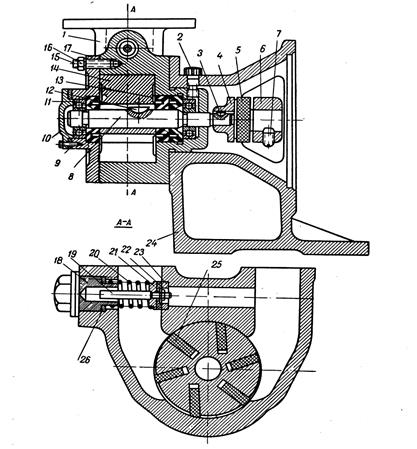

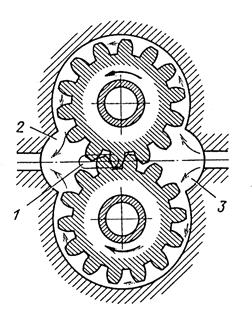

В маслозаправочных колонках, а также в процессе перекачки вязких нефтепродуктов применяют шестеренные насосы. Они просты по конструкции, надежны и долговечны. Представляют собой две шестерни одинаковых размеров, вращающиеся в разные стороны.

На рис. 12.15 показан шестеренный насос. При вращении шестерен в полости всасывания 3 образуется разрежение, куда движется жидкость под действием атмосферного давления. Жидкость поступает во впадины шестерен и перемещается в зону нагнетания 2. Шестерни входят в зацепление 1 и выдавливают жидкость, находящуюся во впадинах колес. Величина давления на выходе из насоса поддерживается перепускным клапаном, конструкция которого представлена на рис. 12.13, и может достигать 16 МПа. Шестеренные насосы могут перекачивать жидкость с кинематической вязкостью от 5 до 1000 мм2/с.

Рис. 12.15. Разрез шестеренного насоса

Насосы шестеренные (НШ) выпускают с различными рабочими объемами: 4; 6, 3; 10; 25; 32; 50; 67; 100; 160; 250 см3.

В таблице 12.5 приведены характеристики насосов с рабочими объемами 32, 50, 67, 100, 160 см3 и КПД, равным 0, 85.

Таблица 12.5

|

|