Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Матеріал інструменту та його властивості

|

|

Інструментальними є матеріали, основне значення яких – оснащення робочої частини інструментів. До них відносяться інструментальні вуглеродні, легіровані та швідкоріжучі сталі, тверді сплави, мінералокераміка, надтверді матеріали.

По хімічному складу, степені легірованості інструментальні сталі поділяються на: інструментальні вуглеродні, інструментальні легіровані та швидкоріжучі сталі.

Ріжучі властивості швидкоріжучих сталей визначаються об’ємом основних карбідоутворюючих елементів – вольфрам, молібдена, ванадія и легіруючих елементів – кобальта, азота.

Швидкорізальною називається високолигована інструментальна сталь, яка містить 6 – 18 % вольфраму, 3 – 4, 6 % хрому та інструмент, що виготовляється із неї витримує в процесі різання нагрів до температури 600 – 700  і не втрачає твердості та різальних властивостей. Ця температура відповідає темно-червоному колінню, тому високу теплостійкість називають червоностійкістю.

і не втрачає твердості та різальних властивостей. Ця температура відповідає темно-червоному колінню, тому високу теплостійкість називають червоностійкістю.

Червоностійкість дозволяє вести обробку металів на високих швидкостях різання.

Усі властивості металів поділяються на фізичні, хімічні, механічні та технологічні.

До хімічних властивостей металів слід віднести їх здатність чинити опір хімічному чи електрохімічному впливу різних середовищ при нормальних та високих температурах.

Таблиця 1.2 – Хімічний склад Р6М5

| Марка сталі | Вуглець С, % | Хром Сr, % | Вольфрам W, % | Ванадій V, % | Кобальт Со, % | Молібден Мо, % |

| Р6М5 | 0, 8 – 0, 88 | 3, 8 – 4, 4 | 5, 5 – 6, 5 | 1, 7 – 2, 1 | – | 5, 0 – 5, 5 |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

Таблиця 1.3 – Хімічний склад сталі 40Х, %

| Марка сталі | С, % | Mn | Si | Ni | Cr | Cu |

| Сталь 40Х | 0, 33-0, 40 | 0, 25-0, 50 | 0, 17-0, 37 | 3, 0 | 1, 2 | 0, 18 |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП. 40І. 04. 03. 000. ПЗ |

Фізичні властивості металів характеризуються кольором, питомою вагою, густиною, температурою плавлення, тепловим поширенням, теплотою, електропровідністю, магнітністю.

Механічними властивостями металів називають сукупність властивостей, які характеризують здатність матеріалів чинити опір впливу зовнішніх зусиль. До них відносяться: твердість, міцність, в’язкість та крихкість.

Механічні властивості визначають шляхом статичних та динамічних випробувань. При статичних випробуваннях металевий зразок піддається впливу сталого навантаження, яке зростае вкрай повільно. При динамічних випробуваннях на металевий зразок діє навантаження, яке зростає дуже швидко.

Таблиця 1.4 – Фізико-механічні властивості сталі Р6М5

| Марка сталі | ρ, г/см3 | Твердість | Після гартування | Температура,

| Тепло-стійкіс

| |||

| Після відпалу | Після гарту-вання і відпалу |  ,

МПа ,

МПа

|  ,

МПа ,

МПа

| Гартування | Відпус | |||

| Р6М5 | 8, 15 | 4, 8 |

Таблиця 1.5 - Фізично-механічні властивості сталі 40Х

| Марка сталі | Густина | Межа міцності при розтягу σ в МПа | Модуль пружності Е, МПа | Модуль зсуву σ, МПа | Після гартування | ||

| Межа міцності при розтягу σ в, МПа | Ударна в’язкість α н .105 Дж/м2 | HRC | |||||

| 40Х | 7, 85 | 218 500 | 46-51 (41-57) |

Таблиця 1.6 – Технологічні властивості сталі Р6М5

| Марка сталі | Пластичність при температурах | Кv | Кш | Схильність до перегріву | Схильність до безвугле-цювання | |||

| Р6М5 | 9, 5 | 9, 4 | 7, 4 | 5, 2 | 1, 0 | 0, 8 | так | підвищена |

[14; табл.4.7, 92]

КV – коефіцієнт обробляємості твердосплавним різцем сталі у стані постачання;

Кш – коефіцієнт шліфує мості у термічно обробленому стані.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП.40І.19.03.000П3 |

| Температура ковки | Зварюваність | Оброблюваність різанням | Схильність до відпускної крихкості | Флокеночутливість | Корозійна стійкість | |

| початок | кінець | |||||

| Важко зварюється, вимагає підігріву та наступної термічної обробки | ТС Кv=0, 8 ШРС Кv=0, 7 НВ 197-207 | Схильна | Чутлива | Низька |

ШРС Kv - коефіцієнт обробляємості інструментом із ШРС.

ТС Kv - коефіцієнт обробляємості інструментом, оснащеним твердим сплавом.

1.2

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП. 40І. 13. 03. 000. ПЗ |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП. 40І. 13. 03. 000. ПЗ |

Один з початкових даних при проектуванні техпроцесів передбачено для якого типу виробництва повинен бути розроблений технологічний процесс механічної обробки інструменту, в залежності від програми річного випуску інструменту та маси інструменту.

У машинобудуванні є такі типии виробництва: одиничне, малосерійне, середньосерійне, великосерійне та масове.

Одиничне виробництво характеризується виробництвом великої номенклатури різнотипних за конструкцією деталей за рік.

Обробляються вони штучно або малими партіями, які за рік ні разу

не повторюються. У цьому випадку цех або дільниця мають весь перелік універсального технологічного обладнання, яке розташоване в цеху за груповим признаком.

Ріжучий та вимірювальний інструменти – універсальні.

Серійне виробництво – коли детал і виготовляються партіями.

Партії складають із о однотипних за конструкцією інструментів, в яких форма та розміри не дуже відрізняються один від одного.

Партія інструментів виготовляється у виробництві одночасно.

Верстати можуть бути застосовані універсальні та спеціальні. Обладнання разташовується в цеху за ходом технологічного процессу.

Ріжучий та вимірювальний інструменти застосовуються, як універсальні, так і спеціальні.

В серійному виробництві, крім універсальних пристосувань приймаються універсально - складальні пристосування та спеціальні пристосування.

Масове виробництво характеризується тим, що в ньому виконується обробка одного або дуже приближенного за формою та розміром інструмента у великих об’ємах.

Кожна операція закріплена за певними верстатами.

Виробництво оснащено спеціальними верстатами, які виконують весь цикл обробки інструменту на операції в автоматичному режимі.

Верстати розташовані чітко за ходом технологічного процессу.

Всі верстати оснащені спеціальними пристосуваннями, які забезпечують швидко: установку, базування та затиск деталі на верстаті.

Ріжучий та вимірювальний інструменти спеціального виготовлення.

Річна програма випуску N = 6000 шт

Маса інструменту m =0, 150 кг

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

Серійне виробництво характеризується обмеженою номенклатурою виробів, які виготовляються партіями, що періодично повторюються.

Таблиця 1.8 - Тип виробництва

| Тип виробництва | Розмір річної програми по заданій масі деталі | ||

| Крупні працеємні деталі m > 150кг | Середні деталі m = 8… 50кг | Дрібні деталі m до 8кг | |

| Одиничне | До 5 | До10 | До 100 |

| Дрібносерійне | 5 - 100 | 10 - 200 | 100 -500 |

| Середньосерійне | 100 - 300 | 200 - 500 | 500 - 5000 |

| Крупносерійне | 300 - 1000 | 500 - 5000 | 5000 - 50000 |

| Масове | > 1000 | > 5000 | > 50000 |

Технологічний процес розподілений на окремі операції, котрі закріплені за окремими верстатами. При використанні верстатів загального призначення широко застосовуються спеціальні пристосування та спеціальний ріжучий та вимірювальний інструменти. Використовуються також автоматичні контрольні пристрої вимірюючи деталі в процесі роботи на верстатах. Обладнання встановлюється в порядку виконання технологічних операцій. Застосовуються також гідро та пневматичні пристосування, забезпечуючи точне базування деталі, орієнтацію відносно ріжучого інструмента та затиск. Всі верстати, що використовуються в технологічному процесі налагоджені на автоматичне отримання необхідного розміру із заданою точністю обробки.

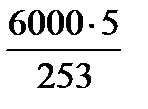

Визначаемо партію випуска

П =  ,

,

де

N – програма випуску деталей, шт

T – необхідний запас деталей на складі (10 – 30 днів)

N =  = 217 шт (1.6) [11]

= 217 шт (1.6) [11]

Приймаємо:

n =250 шт

Періодичність запуску

Т =  =

=  = 25 (1.7) [11]

= 25 (1.7) [11]

1.3

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

Вибір методу одержання заготовки в першу чергу залежить від типу виробництва, її матеріалу, конфігурації та технічних вимог.

В одиничному виробництві частіше всього вибирають заготовку - прокат різного профілю: круглий, квадратний, шестигранний та листовий, а також приймаються прості поковки та відливки.

В серійному виробництві використовуються заготовки, які вже достатньо приближені до форми та розмірів готової деталі. Величина припусків приближена до нормативної на відміну від одиничного виробництва.

-лиття відцентрове, в металеві форми, в оболонкові форми, за допомогою виплавлюваних моделей, методом порошкової металургії.

В масовому виробництві використовуються точні заготовки: штамповки калібровані, спеціальний профільний та калібрований прокат, труби гарячекатані та холоднокатані, лиття відцентрове, під тиском та методом порошкової металургії.

На вибір способу одержання заготовки впливають слідуючі фактори:

-марка матеріалу, його хімічно – механічні властивості;

-виробнича програма;

-тип виробництва;

-виробничі можливості заготовчих цехів заводу;

-конструктивна форма;

-розміри деталі.

При виборі способу одержання заготовки необхідно прагнути до того, щоб форма та розміри заготовки були максимально наближені до форми та розмірів деталі.

В ході проектування технологічного процеса виготовлення свердла важливим питанням є вибір вида заготовки визначення припусків на обробку та розрахунок розмірів заготовки.

Це забезпечує можливість використання економічних способів обробки деталей на верстатах та найбільш ефективне використання матеріалу.

Забеспечується підвищення точност і та чистоти поверхні заготовок з наближенням її форми та розмірів до готових деталей, що дозволяє зменшити кількість технологічних операцій і суттєво зменшити кількість відходу металу в стружку.

Від раціонального способу виготовлення заготовки залежить витрати металу на програму, трудомісткість механічної обробки, її себе вартість.

Способи отримання заготовки визначаються технологічними властивостями метчика, конструкцією та розмірами інструмента, програмою випуск

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

Матеріал заготовки задається на робочому кресленні інструмента.

Вид заготовки, форму та розміри назначають виходячи з умов найбільшої простоти та економічності обробки з урахуванням терміну окупності капітальних витрат на підготовку виробництва.

Заготовки з прокату використовують для деталей, які за конфігурацією наближені до якогось виду прокат, коли відсутня значна різниця у перерізах і для одержання готової форми немає потреби знімати великий шар металу.

Спираючись на вище зазначені міркування, намічаємо два варіанти отримання заготовки.

Для порівняння приймаємо:

1 варіант - Прокат звичайної точності

2 варіант - Прокат підвищеної точності

1 варіант

Таблиця 1.9 - Загальні припуски на поверхні заготовок

| Розмір поверхні інструмента, мм | Шорсткість поверхні, мкм | Загальний припуск на розмір, мм | Розрахунковий розмір заготовки, мм | Прийнятий розмір з допуском, мм |

| Ø 12, 05 | 0, 4 | 3  2 2

| Ø 18, 05 | Ø 18

|

| 6, 3 | 8, 0х2 | 181±3 |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| КП. 40І. 13. 03. 000. ПЗ |

2 варіант

Таблиця 1.10 - Загальні припуски на поверхні заготовок

| Розмір поверхні інструмента, мм | Шорсткість поверхні, мкм | Загальний припуск на розмір, мм | Розрахунковий розмір заготовки, мм | Прийнятий розмір з допуском, мм |

| Ø 12, 05 | 0, 4 | 1, 5  2 2

| Ø 15, 05 | Ø 15

|

| 6, 3 | 7  2 2

| 179±3 |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

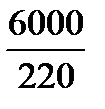

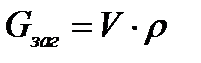

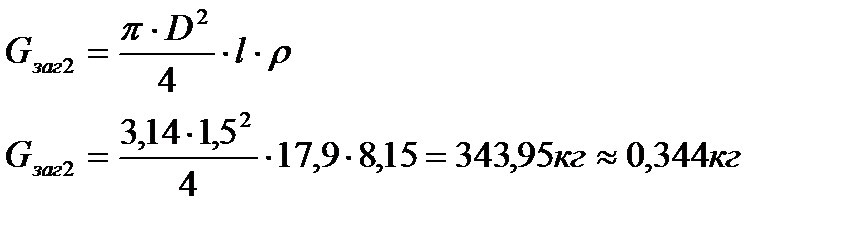

Маса заготовки визначається за формулою:

, кг (1.8) [11]

, кг (1.8) [11]

V – об’єм матеріалу, см3

ρ – густина матеріалу, г/см3

I варіант

(1.9) [11]

(1.9) [11]

II варіант

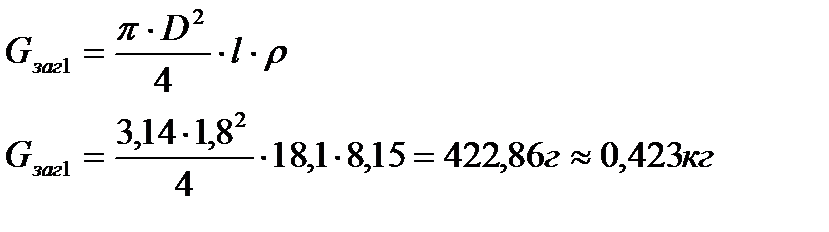

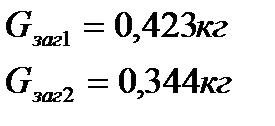

Визначення витрат на виготовлення кожного із варіантів одержання заготовок:

Вихідні дані:

маса заготовок

вартість 1 тонни сталі Р6М5 – 55000 грн.

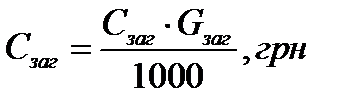

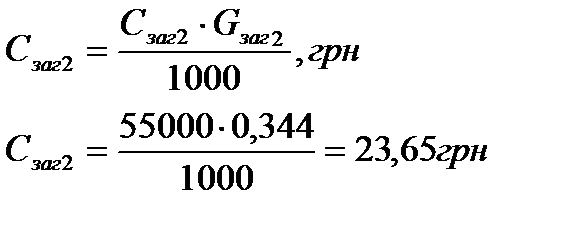

Вартість однієї заготовки

(1.10) [11]

(1.10) [11]

I варіант

II варіант

<

<

Визначимо коефіцієнт використання матеріалу заготовки:

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

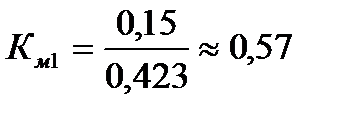

(1.11) [11]

(1.11) [11]

де

Gдет – маса деталі, кг

Обґрунтування вибору одного із запропонованих варіантів:

Остаточний висновок можливо зробити, встановивши економію метала та виготовлення 1заготовки і на програму випуску, економію грошових коштів на виготовлення 1 заготовки і на програму випуску.

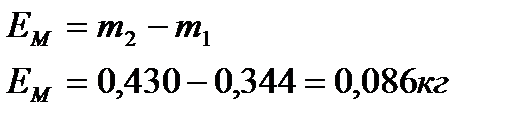

1. Економічний ефект у розрахунку на 1 заготовку

(1.12) [11]

(1.12) [11]

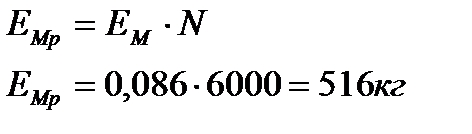

2. Економічний ефект у розрахунку на річну програму

(1.13) [11]

(1.13) [11]

3. Економія матеріалу на 1 заготовку

(1.14) [11]

(1.14) [11]

4. Економія матеріалу на річну програму

(1.15) [11]

(1.15) [11]

5. Коефіцієнт використання матеріалу

>

>

0, 6> 0, 57

Висновок: за всіма показниками прокат підвищеної точності є більш вигідним для виготовлення свердла-розгортки, а отже і більш доцільним.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

Таблиця 1.11–Запропонований технологічний процес виготовленя інструмента

| № операції | Назва операції | Зміст операції |

| Фрезерно-центрувальна | -фрезерувати торці 1; 9 -свердлити центрові отвори 21; 22 | |

| Токарно- гідрокопірувальна | -точити хвостовик 7 | |

| Токарно гідрокопірувальна | -точити поверхні 7; 8 | |

| Токарно гідрокопірувальна | -точити поверхні 2; 3; 4 | |

| Токарно гідрокопірувальна | -точити поверхні 7; 8 | |

| Горизонтально-фрезерна | -фрезерувати стружкові канавки 19; 20 | |

| Горизонтально-фрезерна | -фрезерувати поверхню 18 | |

| Горизонтально-фрезерна | -фрезерувати лапку 13; 14 | |

| Термічна | -гартувати | |

| Центрошліфувальна | -шліфувати центрові отвори 21; 22 | |

| Круглошліфувальна | -шліфувати робочу частину 3 | |

| Круглошліфувальна | -шліфувати хвостову частину 7 | |

| Круглошліфувальна | - шліфувати робочі частини 2; 3 | |

| Круглошліфувальна | -шліфувати поверхню 7 | |

| Універсально-заточна | -заточити передні поверхні 12 | |

| Універсально-заточна | -заточити поверхні 11 | |

| Універсально-заточна | -заточити поверхні 16; 17 | |

| Маркувальна | ||

| Контрольна | ||

| Мийна |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| ДП 40І.19.03.000 ПЗ |

|

|