Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Електрогазозварювальне обладнання.

|

|

Вступ.

1. Організація робочого місця.

2. Підготовка матеріалів, їх коротка характеристика.

3. Обладнання.

4. Технологічна частина.

5. Заходи промислової санітарії, техніки безпеки та протипожежної безпеки.

Використана література.

Вступ.

Філософи і історики минулих років намагалися уявити собі історію першого людського суспільства, спираючись на міфи, перекази, археологічні дослідження. На початку ХІХ ст. в археології накопичилась більша кількість знань про знаряддя першої людини. Датський археолог К. Томсен запропонував розділити розвиток першого суспільства на три етапи: кам’яний, бронзовий та залізний. Ця класифікація була їм заснована на різноманітності матеріалів, із яких переважно виготовляли вироби в ці періоди. Однак різниця була не тільки в матеріалах, а й в способах їх обробки. Зараз ми знаємо багато способів з’єднання деталей, а в первісні часи головним, а можливо і єдиним було зв’язування. Спосіб зв’язування по часу збігається з кам’яним віком.

В бронзовому й залізному віках, коли почали освоювати метали, необхідно було створити нову технологію з’єднання. Першим способом з’єднання металів була ковальське зварювання.

Зварювання є одним з провідних технологічних процесів як в області машинобудування, так і в будівельній індустрії.

Микола Миколайович Бенардос - один з найбільших російських винахідників другої половини XIX ст., Творець електричного дугового зварювання. У 1890 р. М. М. Бенардос видав каталог своїх винаходів (всього понад 120); транспорт, двигуни різних типів, військову справу, електротехніка, електрозварювання, побутова техніка, верстати й механізми - ось напрями техніки, в яких він працював. Найбільшим винаходом, що приніс Н. Н. Бенардосу світову популярність, було відкриття в 1882 р. дугового електрозварювання металів, яку він назвав «електрогефест», по імені давньогрецького бога вогню і ковальського мистецтва Гефеста. Суть відкриття полягала в застосуванні електричної дуги, що виникає між електродом з вугілля і оброблюваним виробом, для з'єднання і роз'єднання металів. «Електрогефест» був відразу підхоплений на заводах усього світу. У Росії більшості новинок Бенардоса не знаходило застосування, Багато його винаходи пройшли ні ким не поміченими на Батьківщині, але були привласнені та використані на Заході.

Але він невтомно продовжував працювати. Розробляючи нові типи акумуляторів, він отруївся свинцем, важко захворів. Бенардос помер, так і не дочекавшись визнання. Тільки в роки Радянської влади дугова електрозварювання металів, винайдена Бенардосом, отримала широке поширення. Життя і праця М. М. Бенардоса - приклад безкорисливого служіння науці і техніці.

Красень міст перекинувся через Дніпро в Києві. У всій цій 1150-метровій громаді немає жодної заклепки. Він суцільнозварний. У цій споруді - творінні Є.О. Патона - ніби злилися воєдино дві справи, яким він присвятив життя: мостобудування і зварювання.

Євген Оскарович Патон - видатний радянський інженер і вчений, академік, Герой Соціалістичної Праці - народився в родині російського консула в Ніцці (Франція), закінчив політехнічний інститут у Дрездені (Німеччина). Але, повернувшись до Петербурга відомим інженером-будівельником, автором проекту Дрезденського вокзалу, Патон знову сів на студентську лаву, через рік склав усі іспити і, отримавши диплом інженера шляхів сполучення, став фахівцем із спорудження залізничних мостів. Він поклав початок радянській школі мостобудування і за видатні заслуги в цій області був обраний дійсним членом Академії наук УРСР. А на 60-му році життя... змінив професію. «Бажання послужити справі п'ятирічок, - говорив він, - після 35 років роботи по мостах штовхнуло мене взятися за нову тоді справу в країні - електрозварювання». Він став організатором першого в світі Інституту електрозварювання в Києві, в якому розробив нові методи проектування, розрахунків та зведення зварних конструкцій. Швидше, дешевше, надійніше стали будуватися каркаси заводських цехів, цистерни і вагони, парові котли і суду, а в роки Великої Вітчизняної війни - танки. У віці 70 років він винайшов новий спосіб зварювання під шаром флюсу. І сьогодні тисячі кілометрів газопроводів зварюються знаменитим методом Патона.

Дивну творчу енергію зберігав учений все життя. У 80 років він керує проектуванням і будівництвом першого в країні суцільнозварного мосту в Києві, названого його ім'ям.

Зварювання являє собою процес створення нероз'ємного з'єднання металевих деталей, найважливішу операцію складання деталей у вузли і цілі конструкції. Сьогодні в промисловості впроваджено більше 100 способів зварювання, з'являються нові способи, вдосконалюються старі. Але перш ніж зварювання зайняла своє місце в сучасній техніці, вона пройшла довгий шлях.

Спосіб отримання нероз'ємних з'єднань деталей шляхом зварювання і пайки став відомий людям з глибокої давнини. Історія не зберегла нам імен перших зварювальників. Про їх мистецтві ми можемо судити лише по розкопках археологів і гіпотезами вчених. У єгипетських пірамідах були знайдені золоті вироби, які мали паяні оловом з'єднання, а при розкопках Помпеї виявлені свинцеві водопровідні труби з поздовжнім паяним швом.

Значного досконалості в давнину досягла ковальське зварювання. При ковальської зварювання метал нагрівається до стану пластичності, а потім проковують в місцях з'єднання. Цим досягається щільне прилягання з'єднуються шматків, утворюється зварне з'єднання.

Зварювання дозволила створити кольчугу - новий засіб захисту воїна, більш досконале, легке і зручне, ніж лати лицарів. У кольчузі, що складається з 10-20 тис. кілець, кільця були зварені.

Але швидкий розвиток зварювання почалося тільки в кінці XIX ст. У 1802 р. професор В. В. Петров відкрив явище електричної дуги - один з видів електричного розряду в газовому середовищі. В.В. Петров рекомендував застосовувати електричну дугу як джерело тепла для миттєвого розплавлення металу. Проте минуло понад 80 років, перш ніж явище електричної дуги було практично використано. Наші співвітчизники М.М. Бенардос і Н. Г. Славянов першими застосували «дугу Петрова» для зварювання. Інтенсивна розробка нових способів зварювання та їх впровадження в промисловість почалися пізніше - у середині ХХ ст. У цей час виникла необхідність поєднувати елементи конструкцій товщиною від декількох мікрометрів до кількох метрів з досить різноманітних матеріалів. Щоб отримати міцне з'єднання твердих тіл, потрібно забезпечити взаємодію їх поверхневих атомів. Для цього останні необхідно зблизити настільки, щоб між ними могли виникнути міжатомні зв'язку, тобто на відстані порядку атомних радіусів.

У рідинах таке зближення досягається порівняно легко за рахунок рухливості частинок, але зблизити настільки тверді тіла значно важче. Їх поверхні навіть після самої ретельної обробки мають нерівності - виступи і западини, розміри яких в порівнянні з розмірами атома величезні. При з'єднанні поверхонь двох тіл їх фактичне зіткнення відбувається лише в окремих точках. Можливість зчеплення атомів дотичних поверхонь металів може тим, що в звичайних умовах поверхні завжди вкриті плівками оксидів, адсорбованих газів, всіляких забруднень. Ці плівки, як броня, захищають поверхні металів від дотиків.

Існуючі в даний час способи зварювання можна підрозділити на 2 основні групи. До першої групи належать способи зварювання, при яких метали зварюються в твердому стані при спільній пластичної деформації, часто одночасно з додатковим нагріванням (зварювання тиском). До другої групи належать способи, при яких метали в місці з'єднання розплавляються (зварювання плавленням).

Сполучаються, зварюванням метали, пластмаси або інші матеріали, як відомо, складаються з атомів, розміщених у певному порядку і скріплених між собою силами міжатомної взаємодії. Поверхні кожної із з'єднуваних частин мають вільні атомні зв'язку, здатні захоплювати атоми або молекули іншій частині. Якщо з'єднуються монокристали мають ідеально чистий і гладку поверхню, то, зблизивши їх на відстань діючих міжатомних сил, здавалося б, можна отримати нероз'ємне з'єднання.

Однак це призведе до зниження вільної енергії системи атомів і тому вимагатиме витрати додаткової енергії активації. Енергія активації - енергія, необхідна для збудження поверхневих атомів, при якому відбуваються порушення вихідного енергетичного стану і перехід в новий стійкий енергетичний стан, тобто з'єднання частин.

На практиці такого роду з'єднання для твердих металів без додаткового впливу будь-яких джерел енергії нездійсненні. Ця пояснюється великою твердістю більшості металів, наявністю окисної плівки і забруднень на з'єднуються поверхнях і неможливістю, незважаючи на хорошу обробку шліфуванням, зближення металевих частин на відстань діючих міжатомних сил. Мимовільне з'єднання і змішування можливі тільки для однорідних рідин, у яких полегшено зближення атомів з утворенням нових міжатомних зв'язків. Для з'єднання ж металів потрібна програма енергії. Метали малої твердості (свинець, олово та ін) з'єднують здавлюванням порівняно невеликим зусиллям. Для більш твердих металів, як, наприклад, мідь і алюміній, це зусилля значно зростає, і процес такого з'єднання стає неефективним, а іноді неможливим.

Дана конструкція має назву трійник для водоводу, який виготовляється із двох труб діаметром 219мм і зі сталі товщиною 14мм.

Використовується ця труба для транспортування енергоносіїв, водопровідних і каналізаційних систем і працює під тиском, тобто відчуває статичні навантаження. Два патрубки зварюються кутовим з'єднанням і довгими багатошаровими кільцевими швами.

Кутові зварні з'єднання. Зварне з'єднання двох елементів, розташованих під прямим кутом і зварених у місці примикання їх країв, називається кутовим.

Кутові зварні з'єднання, умовно позначаються в ГОСТ 5264-80 У1, У2, У4 і т.д., зустрічаються в сталевих колонах, балках, фермах і резервуарах. Вони особливо поширені в машинобудівних конструкціях, баках, котлах і трубопроводах.

1. Організація робочого місця зварника

Робочим місцем електрозварника є закріплений за робітником або бригадою ділянка виробничої площі, оснащеної відповідно до вимог здійснюваного технологічного процесу певним устаткуванням, інструментом, пристосуваннями і т.д.

При обслуговуванні робочого місця необхідно:

- своєчасно отримувати змінні завдання, наряди і креслення;

- підтримувати устаткування в працездатному стані;

- своєчасно доставляти на робоче місце матеріали, заготовки, електроди і т.п.;

- контролювати якість продукції, що виготовляється;

- підтримувати належний порядок на робочому місці.

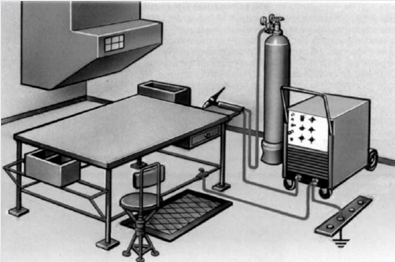

Робоче місце електрозварника називають зварювальним постом. Він може бути стаціонарним або пересувним (Рис. 1.1).

Залежно від виконуваної роботи і габаритів зварюються конструкцій зварювальний пост розташовують у спеціальних зварювальних кабінах або безпосередньо на виробі.

Робочі кабіни служать для захисту зварників від випромінювання дуги в постійних місцях зварювання.

При зварюванні невеликих виробів робочі місця обладнують зварювальними кабінами розміром 2000x2000 або 2000х3000 мм. Стіни кабін мають висоту 1800... 2000 мм, а для кращої вентиляції підняті над підлогою на 200... 300 мм. В якості матеріалу для стін використовують тонколистову сталь або вогнетривкі матеріали(Рис.1.2).

Рисунок 1.1. Зварювальний пост

Рисунок 1.2. Обладнання зварювальної кабіни:

1- вентиляція; 2- робочий стіл; 3- ящик для електродів; 4- ящик для деталей; 5- діелектричний ковбик; 6- запальник; 7- газовий рукав; 8- стілець; 9- газовий балон; 10- прямий провід; 11- джерело живлення дуги; 12- заземлення; 13- зворотній провід; 14- ящик для відходів.

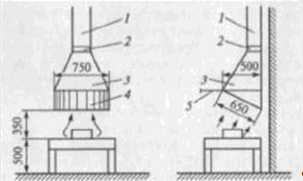

Стіни фарбують у світлі тони вогнестійкою фарбою, яка добре поглинає ультрафіолетові промені зварювальної дуги. Дверний отвір в кабіні закривають брезентовою завісою на кільцях, просоченим вогнестійким складом. Підлогу в кабінах настилають з вогнетривкого матеріалу: цегли або бетону. Кабіни повинні бути освітлені денним або штучним світлом, а також оснащені вентиляцією. Крім загальної вентиляції в них встановлюють місцеві відсмоктувачі, що поглинають шкідливі гази і пил безпосередньо із зони зварювання(Рис 1.3).

Рисунок 1.3. Схема відсмоктування газів, які виділяються при зварювальних роботах: 1- повітропровід; 2- шибер; 3- повітроприймач; 4- штампована решітка; 5- козирок.

Для складання і зварювання деталей усередині кабіни встановлюють металевий зварювальний стіл висотою 500... 600 мм для роботи сидячи і близько 900 мм для роботи стоячи площею близько 1м2. До столу приварюють сталеві болти для кріплення струмопідвідних проводів від джерела зварювального струму і для проводу заземлення столу. Збоку столу є гнізда для зберігання електродів. У шухляді столу зберігають інструмент, а також технологічну документацію. Для зручності роботи в кабіні встановлюють металевий стілець з підйомним сидінням, виготовленим з неелектропровідного матеріалу (дерево, пластмаса та ін.) Під ногами у зварника повинен знаходитися гумовий килимок.

2. Підготовка матеріалів, їх коротка характеристика.

Зварювальні матеріали, які застосовуються для зварювання посудин, повинні відповідати вимогам стандартів і технічних умов і підтверджуватись сертифікатом заводу-виготовлювача.

Марки, сортамент, умови зберігання і підготовка до використання зварювальних матеріалів повинні відповідати вимогам НД на зварювання. Зварювальні матеріали повинні бути проконтрольовані:

а) кожна партія електродів:

на зварювально-технічні властивості згідно з ГОСТ 9466;

на відповідність наявності легованих елементів нормованому складу шляхом стилоскопіювання в наплавленому металі, виконаному легованими електродами (типів Э-09Х1М, Э-09Х1МФ, аустенітних та ін.);

б) кожна партія порошкового дроту:

на зварювально-технологічні властивості згідно з ГОСТ 26271;

в) кожна бухта (моток, котушка) легованого зварювального дроту:

на наявність основних легованих елементів, регламентованих ГОСТ 2246, шляхом стилоскопіювання.

Підготовка і збирання деталей під зварювання

Підготовка кромок і поверхонь під зварювання повинна виконуватись механічною обробкою або шляхом термічного різання, або стругання (кисневого, повітряно-дугового, плазмово-дугового) з подальшою механічною обробкою (різцем, фрезою, абразивним інструментом). Глибина механічної обробки після термічного різання (стругання) повинна бути вказана в НД в залежності від сприйнятливості конкретної марки сталі до термічного циклу різання (стругання).

Кромки деталей, що підлягають зварюванню, і прилеглі до них ділянки повинні бути очищені від окалин, фарби, мастила та інших забруднень відповідно до вимог НД.

Приварювання і видалення допоміжних елементів (складальних пристроїв, тимчасових кріплень та ін.) повинні виконуватись відповідно до вказівок креслень і НД. Приварювання цих елементів повинно виконуватись зварником, допущеним до зварювання даного виробу.

Прихватки мають виконуватись із застосуванням присадних матеріалів, передбачених технічною документацією на зварювання даної посудини. Прихватки при подальшому проведенні зварювальних робіт видаляються або переплавляються основним швом.

Приварювання тимчасових кріплень і видалення їх після зварювання основного виробу повинні проводитись за технологією, що виключає утворення тріщин і гартівних зон у металі виробу.

Всі зварювальні роботи при виготовленні посудин та їх елементів повинні проводитись при позитивних температурах у закритих приміщеннях.

При монтажі (довиготовленні) на монтажних площадках, а також ремонті посудин, що експлуатуються поза приміщеннями, допускається зварювання при негативних температурах навколишнього повітря. При цьому зварник, а також місце зварювання повинні бути захищені від безпосереднього впливу вітру та атмосферних опадів. Зварювання при температурі навколишнього повітря нижче 0° С повинно проводитись відповідно до НД, узгодженої з Держнаглядохоронпраці України.

Всі зварні шви підлягають клеймуванню, яке дозволяє встановити зварника, що виконував ці шви. Клеймо наноситься на відстані 20–500 мм від кромки звареного шва із зовнішнього боку. Якщо шов із зовнішнього і внутрішнього боків зварюється різними зварниками, клейма ставлять тільки з зовнішнього боку через дріб: в чисельнику – клейма зварника із зовнішнього боку шва, а в знаменнику – з внутрішнього боку. Якщо зварні з’єднання посудин виконуються одним зварником, то допускається клеймо зварника ставити біля таблички або на іншому відкритому місці. Якщо зварні з’єднання виконувались кількома зварниками, то мають бути поставлені клейма всіх зварників, які брали участь в його виконанні.

У поздовжніх швах клеймо повинно знаходитись на початку і в кінці шва на відстані 100 мм від кільцевого шва. На обичайці з поздовжнім швом довжиною менше 400 мм допускається ставити одне клеймо. Для кільцевого шва клеймо повинно вибиватися на місці перетину кільцевого шва з поздовжнім і далі через кожні 2 м, але при цьому має бути не менше двох клейм на кожному шві. Клейма ставляться із зовнішнього боку. Клеймування поздовжніх і кільцевих швів посудин з товщиною стінки менше 4 мм допускається виконувати електрографом або незмивною фарбою.

Місце клеймування поміщається в добре видиму рамку, виконану незмивною фарбою.

Зварювальні матеріали - це загальний термін, під яким розуміють витратні матеріали, використовувані в процесі зварювання. Залежно від виду зварювання в якості зварювальних матеріалів можуть бути використані флюси, дріт, електроди, присадні прутки, захисні гази, керамічні підкладки та ін..

Металеві матеріали мають високі механічні властивості, великі електро- і теплопровідність, здатні до значних пластичних деформацій, що дає можливість обробляти їх під тиском: прокатуванням, куванням, штампуванням, волочінням. Вони добре зварюються, працюють при низьких та високих температурах тощо. Ці властивості зумовлені наявністю в кристалічній решітці металів електронів, що вільно пересуваються. Тому метали при нормальній температурі є кристалічними тілами.

Однак метали мають істотні недоліки – велику щільність, здатність до корозії під дією різних агресивних середовищ, істотні деформації при високих температурах тощо. Усе це зумовило широке застосування сплавів металів – матеріалів, які утворилися при затвердінні розплавів, що містять два і більше хімічних елементи, і мають характерні властивості металів.

Метали й сплави поділяють на чорні й кольорові. До чорних металів належать залізо й сплави на його основі – чавун, сталь, феросплави; до кольорових – мідь, алюміній, цинк, нікель та ін. Найширше застосовують у народному господарстві і зокрема у будівництві чорні метали – чавуни і сталі для каркасів будинків, арматури у залізобетоні, мостів, труб, покрівлі тощо.

Електрогазозварювальне обладнання.

Робочим місцем при зварюванні є зварювальний пост. Пости підрозділяються на стаціонарні і пересувні.

Стаціонарні пости - це пости, що знаходяться в цехах, переважно в зварювальних кабінах, в яких зварюються вироби невеликих розмірів.

У кабіні повинне стояти джерело живлення(трансформатор), приєднане дротом до нього електроутримувач, який призначений для затиску електроду. Струм до електроутримувача і виробу проводиться по дротах. До допоміжних інструментів відносяться дротяні щітки для зачистки кромок перед зварюванням, молоток для видалення шлакової кірки, зубило для вирубування неякісних швів, набір шаблонів для перевірки розмірів швів, метр, сталева лінійка, схил, косинець, рисувалка, мів, а так само ящик для зберігання і перенесення інструменту.

До обладнання, інструментів і приладдя електрозварника відносяться електродотримач, щиток або маска, спеціальний молоток з зубилом, сталева щітка, металеві клейма для маркування зварних швів і ящик або сумка для зберігання і перенесення електродів та інструменту.

Електродотримач - один з основних інструментів електрозварника, від якого багато в чому залежать продуктивність і безпечні умови праці. Електродотримачі повинен задовольняти наступним вимогам: бути легким (не більше 0, 5 кг) і зручним в обігу; мати надійну ізоляцію; не нагріватися під час роботи і забезпечувати найбільш повне розплавлення електрода; забезпечувати швидке і надійне закріплення електрода в зручному для зварювання положенні; його затискний пристрій повинен діяти без великих зусиль як при закріплення електрода, так і при його зміні; приєднання зварювального дроту до стрижня утримувача повинно бути міцним і забезпечувати надійний контакт. Для ручного дугового зварювання існує кілька типів електродотримачів. У деяких з них для безпечної роботи зварника передбачено або ручне, або автоматичне відключення струму в момент припинення процесу зварювання. Один з таких електродотримачів зображений на рисунку 8.

При угвинчуванні стрижня 9 в трубку до зіткнення його з контактом, електричний ланцюг від проводу до циліндричного контакту 4 замикається. При одному-двох поворотах циліндричної рукоятки стержень 6 вигвинчується з трубки 3 і утворює зазор між ним і контактом 10, у результаті чого електричний ланцюг розмикається.

Щитки та маски (рис.9) застосовуються для оберігання очей та шкіри обличчя зварника від шкідливого впливу ультрафіолетових променів і бризок розплавленого металу. Їх виготовляють з легкого струмонепровідних матеріалу (фібра, спецфанера). Маса щитка або маски не повинна перевищувати 0, 6 кг. За процесом зварювання спостерігають через спеціальні скла. Темні скла - світлофільтри марки Е-1 застосовують при величині струму до 70А, Е-2 - при величині струму до 200А, Е-3 - при величині струму 400А і Е-4 - при величині струму більше 400А. Для запобігання від бризок металу світлофільтри марки ТС-3 закривають прозорим склом. Для роботи в монтажних умовах краще застосовувати каску-маску, яка також надійно захищає голову і зручна в експлуатації як в літній, так і зимовий час.

Зварювальні дроти. Струм від силової мережі підводиться до зварювальних апаратів по проводах марки КРПТ. Від зварювальних апаратів до робочих місць зварювальний струм надходить за гнучким проводу марки ПРГ, АПР, або ПРГД з гумовою ізоляцією. До електродотримача повинен бути підключений гнучкий мідний дріт марки ПРГД довжиною не менше 3 м.

У таблиці 2 наведено дані щодо вибору перерізу гнучких зварювальних проводів. Довжина проводів від зварювальних апаратів до робочого місця не повинна бути більше 30 -

40м, так як при більшій довжині проводів напруга в них значно впаде, що призведе до зменшення напруги дуги. Для з'єднання зварювальних проводів застосовують спеціальні муфти (рис. 10).

Перетин зварювального кабелю, що приєднує джерело живлення до електродотримача, підбирають залежно від найбільшої величини зварювального струму: при струмі до 240А - 25 мм 2; до 300А - 35 мм 2, до 400А - 50 мм 2, до 500А - 70 мм 2. Гнучкий (мідний) кабель використовують на напругу до 220 В. У разі використання негнучкого кабелю кінець його, приєднується до електродотримача, завдовжки не менше 1, 5-3м повинен бути обов'язково гнучким. Загальна довжина зварювального кабелю повинна бути не більше 30-40м, тому що при більш довгому кабелі погіршується процес зварювання через падіння напруги в зварювального ланцюга.

Для під'єднання зварювального кабелю до джерела живлення використовують спеціальний кінцевий з'єднувач заводського виготовлення або приварену до кабелю клему. Зрощування коротких шматків кабелю здійснюють з'єднувачами заводського виготовлення (рис.10) МС-2, призначеними для з'єднання кабелів перетином 35, 50 і 70 мм 2. З'єднувач МС-2 складається з двох частин, які з'єднуються вставками і закріплюються поворотом однієї з частин. Роз'єднання здійснюється аналогічно закріпленню поворотом у зворотний бік. Перед з'єднанням до кожної половині з'єднувача прикріплюється зварювальний кабель шляхом заклинювання жив його оголеної частини між корпусом гайки, вставками і конусом. З'єднувач покритий гумовою ізоляцією. Існують інші типи з'єднувачів, що мають конструктивні особливості, які принципово не відрізняються від МС-2.

Допоміжний інструмент - у процесі роботи зварювальник користується інструментами для зачистки крайок від іржі та інших забруднень, а також для вирубки дефектів і зачистки швів від шлаку. Для цього застосовують металеву дротяну щітку, зубило, молоток, зубило комбіноване з рукояткою, що має один загострений кінець, а інший кінець у вигляді звичайного зубила. Така форма зубила зручна для очищення від шлаку окремих шарів багатошарового шва. Іноді застосовують комбіноване зубило-щітку, але воно менш зручно, так як не має загостреного кінця. У зварника має бути особисте клеймо для таврування виконаних швів.

Для вимірювання оброблення крайок, зазору між стиками і зварних швів використовують набір шаблонів ШС-2. Шаблони дозволяють контролювати кут скосу крайок, розмір притуплення, якість складання під зварювання, розмір деплонаціі (перевищення однієї кромки над іншою) стикових швів і величину зазору в стикових і таврових з'єднаннях. У зварних швах можуть бути перевірені висота опуклості стикового та кутового шва, ширина шва, величина катета кутового шва.

Для роботи зварнику необхідно мати набір інструментів, що включає інструмент для зачистки (дротяну щітку, зубило, молоток), розвідний ключ, шаблони і д.р. Є набори інструменту ЕНІ-300, КД-315 і КД-500, куди входять крім перерахованого інструменту електродотримач, пристосування для з'єднання шматків зварювального кабелю і для заземлення, пасатижі та інші інструменти і пристосування. Весь цей комплект розміщений в інструментальному ящику з ручкою і переноситься в міру необхідності з одного поста на інший. Такий комплект кожному зварнику бажано мати, проте є інструменти, без яких зварювальник взагалі не повинен працювати: сталева дротяна щітка, зубило, молоток, зубило з рукояткою, що мають один загострений кінець і інший, заточений як зубило, пасатижі.

4.Технологічна частина

4.1Зварні з’єднання і шви.

Зварне з'єднання – ділянка конструкції, в якій окремі її частини поєднанні шляхом місцевого сплавлення або спільного пластичного деформування матеріалів цих елементів, у наслідок чого виникає міцне зчеплення матеріалів, яке засноване на міжатомної взаємодії. До складу зварного з'єднання входить зварний шов, зона термічного впливу і прилеглі до неї ділянки основного металу.

Зварний шов – ділянка зварного з'єднання, утворена в наслідок кристалізації металу зварної ванни.

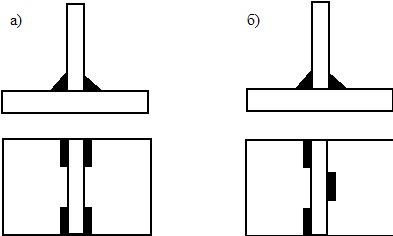

Зварні з’єднання. Типи зварних з’єднань визначаються взаємним розташуванням елементів які підлягають зварюванню. Згідно стандарту розрізняють наступні типи зварних з’єднань (рис.1.1.):

- стикові з’єднання – це з’єднання елементів, що примикають один до одного торцевими поверхнями;

- з’єднання внакладку – це з’єднання, в якому елементи, що підлягають зварюванню, розташовані паралельно і частково перекривають один одного;

- таврове з’єднання – це з’єднання, в якому торець одного елемента прилягає під кутом і приварюється до бокової поверхні другого елемента;

- кутове з’єднання – це з’єднання двох елементів, розташованих під кутом і зварених у місці прилягання їхніх країв.

Рис. 1.1. Типи зварних з’єднань: стикове (а), внакладку (б), таврове (в), кутове (г) (на прикладі зварювання плавленням)

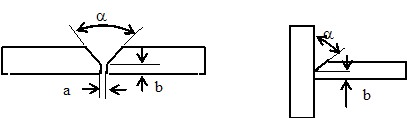

При зварюванні плавленням, щоб забезпечити потрібну глибину проплавлення, вдаються до спеціальної обробки кромок – розкриття

(рис.1.2.). Для кожного способу зварювання, в залежності від товщини металу, стандарти на спосіб зварювання рекомендують вид і конструктивні розміри елементів розкриття кромок.

Рис.1.2. Приклади розкриття кромок.(а - зазор, b – притуплення, a - кут розкриття кромок).

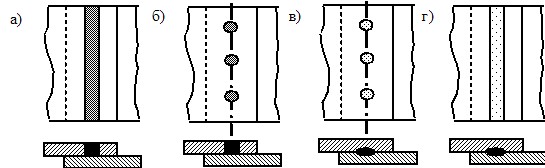

Зварні шви. Стикові шви. При зварюванні плавленням стикові шви – це шви, які з’єднують елементи стикового з’єднання. Вони можуть бути одно – і двосторонніми, причому шов може бути виконаним за один або декілька проходів (шарів), тобто шов одно- або багатошаровий. Якщо переріз шва з обох сторін при двосторонньому зварюванні майже однаковий, то такий шов зветься симетричним; якщо переріз з однієї сторони більший ніж з другої - несиметричним. Шов меншого перерізу зветься підварочним. Основні параметри одношарового стикового шва показані на рис.1.3.

Рис.1.3. Типи стикових швів: а – односторонній; б – двосторонній несиметричний; в – односторонній багатошаровий; г – конструктивні елементи стикового шва (H – товщина шва, h – глибина проплавлення, g – випуклість, e – ширина шва).

Для оцінки шва використовують і інші характеристики: коефіцієнт форми (співвідношення ширини шва до глибини проплавлення), кут переходу від металу шва до основного металу, загальну площу шва.

При зварюванні тиском за допомогою стикових швів отримують стикові та таврові з’єднання. Параметри шва в цьому випадку визначаються шириною та площею шва.

Кутові шви. Кутові шви характерні тільки для зварювання плавленням. За допомогою кутових швів з’єднуються елементи з’єднань внакладку, таврові та кутові з’єднання. Кутові шви можуть бути випуклими, нормальними і увігнутими. Основні параметри нормального кутового шва представлені на рис.1.4.

Рис.1.4. Кутові шви: а- нормальний (К-катет шва, а – товщина шва); б – випуклий; в – увігнутий.

В залежності від катету кутового шва вони виконуються за один або декілька проходів.

Інші види швів. З’єднання внакладку можуть бути зварені прорізними швами (характеризується шириною шва), електроклепками (характеризується діаметром) і також шляхом зварювання тиском точковим (основний параметр – діаметр ядра точки) або шовним швом (характеризується шириною шва). (рис.1.5.).

Рис.1.5. Шов прорізний (а), шов електроклепаний (б), шов точковий (в), шов шовний (г).

Існують також шви переривисті з ланцюговим та шаховим розташуванням ділянок (рис.1.6.); шви прямолінійні, кругові, кільцеві та шви більш складної конфігурації.

Рис.1.6. Шви переривисті ланцюгові (а) і шахові (б).

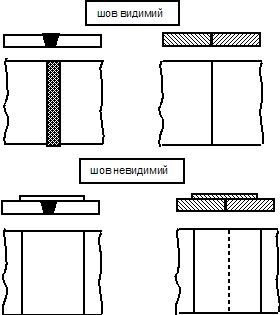

Умовне зображення та позначання зварних швів і з’єднань. Всі стандартні зварні шви, не залежно від способу зварювання, умовно зображають суцільною основною лінією, якщо шов видимий, і штриховою лінією, якщо шов невидимий (рис.1.7.).

Видима поодинока зварна точка зображується знаком“ + “, який виконують суцільною основною лінією. Невидима точка не показується. В разі зображення багатошарового шва коли є необхідність вказати послідовність виконання шарів, дозволяється наносити контури окремих шарів.(рис.1.8.)

Нестандартні зварні шви зображують з позначенням усіх конструктивних елементів, необхідних для виконання шва. При цьому межі шва зображають суцільною основною лінією, а конструктивні елементи окрайок у межах шва – суцільною тонкою лінією.

Позначення зварних швів і з’єднань виконується таким чином. Від зображення шва проводять лінію-виноску, яку закінчують однобокою стрілкою. Лінія – виноска призначена для напису умовного позначення зварного з’єднання. Структура умовного позначення наведена на схемі рис.1.9.

Рис.1.7. Зображення зварних швів.

Рис.1.8. Зображення багатошарового шва.

Умовне позначення треба наносити на полиці, якщо вона проведена від лицевої сторони шва, і під полицею, якщо проведена від зворотної сторони. За лицеву сторону приймають ту, на якої виконується зварний шов. Якщо на кресленні є декілька однотипних швів, то умовне позначення пишуть один раз, а на стрільці записують його номер та їх кількість на даному креслені (наприклад, 5№1).

Для інших однотипних швів на полиці ставлять тільки відповідний номер шва. Буквені позначення дугового зварювання і ручного дугового зварювання на кресленні не проставляють. Буквені позначення інших способів зварювання на кресленні проставляють тільки у випадку, якщо використовуються декілька способів зварювання. При використанні одного способу зварювання його вказують в технічних вимогах на кресленні. При наявності на кресленні швів, що виконуються за одним стандартом, його вказують тільки в технічних вимогах креслення. Якщо на кресленні всі шви однакові, то їх позначають лінією – виноскою без полиці.

Допоміжні знаки. Структура позначення передбачає використання допоміжних знаків, які наведені в таблиці1.1.

Рис.1.9.Схема умовного позначення зварних швів та з’єднань.

Таблиця 1.1. Допоміжні знаки

| Номер знака | Знак | Значення допоміжного знака | Розміщення знака | |

| з лицевого боку | із зворотнього боку | |||

| Шов по замкненій лінії |

|

| |

| Шов виконати на монтажі |

|

| |

| Випуклість шва зняти |

|

| |

| Напливи і нерівності шва обробити. |

|

| |

| Шов переривистий чи точковий, ланцюговий |

|

| |

| Z | Шов переривистий чи точковий, шаховий |

|

|

Позначення стандарту на типи і конструктивні елементи зварних з’єднань. Позначення стандарту виконується шляхом написання на полиці назви документа та його номеру, наприклад, ГОСТ 5264– 80 (або ДСТУ). В таблиці 1.2. наведений перелік стандартів на основні типи зварних з’єднань для різних способів зварювання.

Таблиця 1.2. Перелік стандартів на основні типи зварних з’єднань для різних способів зварювання.

| СТАНДАРТ | НАЙМЕНУВАННЯ |

| ГОСТ 5264-80 | Ручне дугове зварювання |

| ГОСТ 8713-79 | Дугове зварювання під флюсом |

| ГОСТ 14771-76 | Дугове зварювання у захисних газах |

| ГОСТ 14776-79 | Дугове зварювання. З’єднання зварні точкові |

| ГОСТ14806-80 | Дугове зварювання алюмінію і алюмінієвих сплавів в інертних газах |

| ГОСТ 15164-78 | Електрошлакове зварювання |

| ГОСТ 15878-79 | Контактне зварювання |

| ГОСТ 16037-80 | Дугове зварювання сталевих трубопроводів |

| ГОСТ 16038-80 | Дугове зварювання трубопроводів з міді і мідно-нікелевих сплавів |

| ГОСТ 16098-80 | Дугове зварювання двошарової корозійно-стійкої сталі |

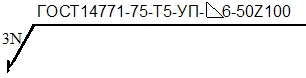

Буквенно- цифрове позначення з’єднання за стандартом. Стикові з’єднання позначаються - С; таврові-Т; внакладку- Н; кутові – У; нестандартні з’єднання – О (особливе). Цифри біля букв, наприклад С25, Т3, вказують порядковий номер даного з’єднання у ГОСТі (ДСТУ) на спосіб зварювання.

Умовне позначення способу зварювання за стандартом. Спосіб виконання зварювання позначається буквами: Р – ручне, А – автоматичне, М – механізоване, які пишуться перед умовним позначенням способу зварювання. Дугове зварювання позначається Є; електрошлакове - Ш; в інертних газах неплавким електродом без присадкового металу – ИН; в інертних газах неплавким електродом з присадковим металом – ИНп; в інертних газах і їх сумішах з вуглекислим газом та киснем плавким електродом – ИП; в вуглецевому газі і його суміші з киснем плавким електродом - УП, ультразвукове – Уз; тертям – Тр; холодне – Х; дифузійне – Дф; контактне точкове – Кт; контактне шовне – Кр; контактне стикове – Кс; контактне стикове опором – Ксс; контактне стикове оплавленням – Ксо; електронно-променеве – Єл; лазерне – Лз; вибухом – Вз; плазмове – Пз. Крім того, для автоматичного зварювання прийняті такі позначання: автоматичне зварювання під флюсом без застосування підкладок і підварочного шва – А; автоматичне зварювання під флюсом на флюсовій подушці –Аф; автоматичне зварювання під флюсом на сталевій підкладці – Ас; автоматичне. зварювання під флюсом на мідній підкладці – Ам;: автоматичне зварювання під флюсом з попереднім накладання підварочного шва – Апш; автоматичне зварювання під флюсом з попередньою підваркою кореня шва – Апк. Такі ж самі індекси використовуються і для механізованого зварювання (Мс, Мпк).

Приклади умовного позначання зварних з’єднань і швів наведені в таблиці 1.3.

Таблиця 1.3.Приклади умовного позначення зварних з’єднань і швів.

| Зварне з’єднання та шов. | Умовне позначення |

| Шов таврового з’єднання без розкриття окрайків, з двох сторін, переривчатий з шаховим розташуванням, виконаний дуговим зварюванням в середовищі вуглекислого газу плавким електродом. Катет шва 6 мм. Довжина шва 50мм., крок 100мм. На кресленні три однакових шва N1. |

|

| Спрощене зображення однакових швів при умові повного позначання одного з них. |

|

| Теж саме, якщо всі шви однакові |

|

Загальні вимоги до зварних з’єднань. Вимоги до зварних з’єднань і швів залежать від типу конструкції, умов ії навантаження і експлуатації. Але, будь яке зварне з’єднання, незалежно від призначення конструкції, повинно мати відповідну працездатність при мінімальних витратах на виготовлення і експлуатацію. Нижче наведені основні вимоги до зварних з’єднань, дотримання яких дозволяє одержати надійну та економічну конструкцію.

Вибір типу з’єднання. Оптимальними з’єднаннями при зварюванні плавленням і тиском є стикові з’єднання. Вони добре забезпечують одночасно герметичність і міцність, оптимальні для фізичних методів контролю якості, економічні. При статичному навантаженні стикові з’єднання забезпечують рівноміцність з основним металом для більшості марок вуглецевих і низьколегованих сталей, багатьох марок високолегованих сталей.

Для деяких марок загартованих високоміцних сталей та алюмінієвих сплавів стикові шви по міцності нижчі за основний метал (утворення “м’якого прошарку”). Для підвищення міцності такого з’єднання передбачається місцеве збільшення товщини металу в зоні розташування зварного шва.

Як правило, стикові шви розташовують перпендикулярно діючому зусиллю.

В конструкціях, які працюють при статичному навантаженні, широко використовують з’єднання внакладку. Вони потребують меншої точності при підготовці окрайків та складанні з’єднання. З’єднання внакладку є основними при зварюванні тиском точковим або шовним швами. При статичному навантаженні концентрація напружень в кутових лобових і флангових швах не знижує несучої спроможності конструкції. З’єднання внакладку не рекомендуються для конструкцій, які працюють в умовах корозійного середовища, тому що важко забезпечити надійний захист елементів в місці контакту.

Таврові з’єднання застосовуються в балочних та рамних конструкціях. При статичному навантажені таврові з’єднання, як правило, виконують без розкриття окрайків.

При статичному навантаженні для всіх типів з’єднань концентрація напружень, що викликана типом зварного з’єднання або формою шва є небезпечною для конструкцій з високоміцних сталей, чи тих, що працюють при низьких температурах. Для таких конструкцій не слід допускати з’єднання з непроваром, перехід одного елементу до другого повинен бути плавним.

При змінному і динамічному навантажені перевагу мають стикові з’єднання без випуклості. Опір руйнуванню внаслідок втомленості з’єднань внакладку (особливо з фланговими швами) нижче за стикові з’єднання. Слід запобігати односторонніх стикових та переривчатих швів та скупчення декілька швів в обмеженої зоні. Мінімальна відстань між швами повинна бути не менш 50 мм.

Вимоги до розкриття окрайків. Розкриття окрайків використовують з метою: зменшення долі основного металу в металі шва, отримання сприятливого термічного циклу, зниження вірогідності виникнення дефектів, забезпечення повного проплаву окрайків та ін. В залежності від способу зварювання, товщини і марки металу для кожного типу з’єднання розкриття окрайків різне (рекомендації у відповідних ДСТУ). Оскільки зварювання з розкриттям окрайків пов’язано з утворенням певної порожнини за рахунок основного металу, що заповнюється більш дорогим електродним або присадковим металом, необхідно вибирати таке розкриття окрайків, щоб забезпечити мінімальний переріз зварного шва. Мінімальний переріз шва забезпечується, коли окрайки мають криволінійний симетричний скіс з обох сторін. Кут розкриття окрайків треба вибирати так, щоб забезпечити провар вершини кута притуплення і оптимальний коефіцієнт проплавлення. При малому куті розкриття можливі непровари та кристалізаційні тріщини.

Вимоги до форми шва. При зварюванні стикових швів бажано отримувати шви з невеликою випуклістю з плавним переходом до основного металу. Кутові шви повинні бути трошки вигнуті і також з плавним переходом до основного металу. Конфігурація і розміри зварних швів при дуговому зварюванні залежать від способу і режиму зварювання, положення шва у просторі та від техніки зварювання.До основних параметрів режиму зварювання відносять: струм, його рід і полярність, напруження дуги, швидкість зварювання, діаметр електрода.

До поняття “техніка зварювання” слід віднести виконання певних маніпуляцій: встановити і підтримувати виліт електроду, вибрати положення електроду або зварювального дроту у просторі та його траєкторію переміщення, а також положення виробу при зварюванні.

Отримати потрібну форму зварного шва і плавний перехід до основного металу легше використовуючи механізовані способи зварювання, а також при відповідному положенні шва і виробу.

Для даного способу зварювання, марки основного матеріалу і типу шва існує оптимальний режим, котрий в конкретних умовах може змінюватися тільки у вузькому діапазоні.

4.2.Класифікація зварних швів та з’єднань

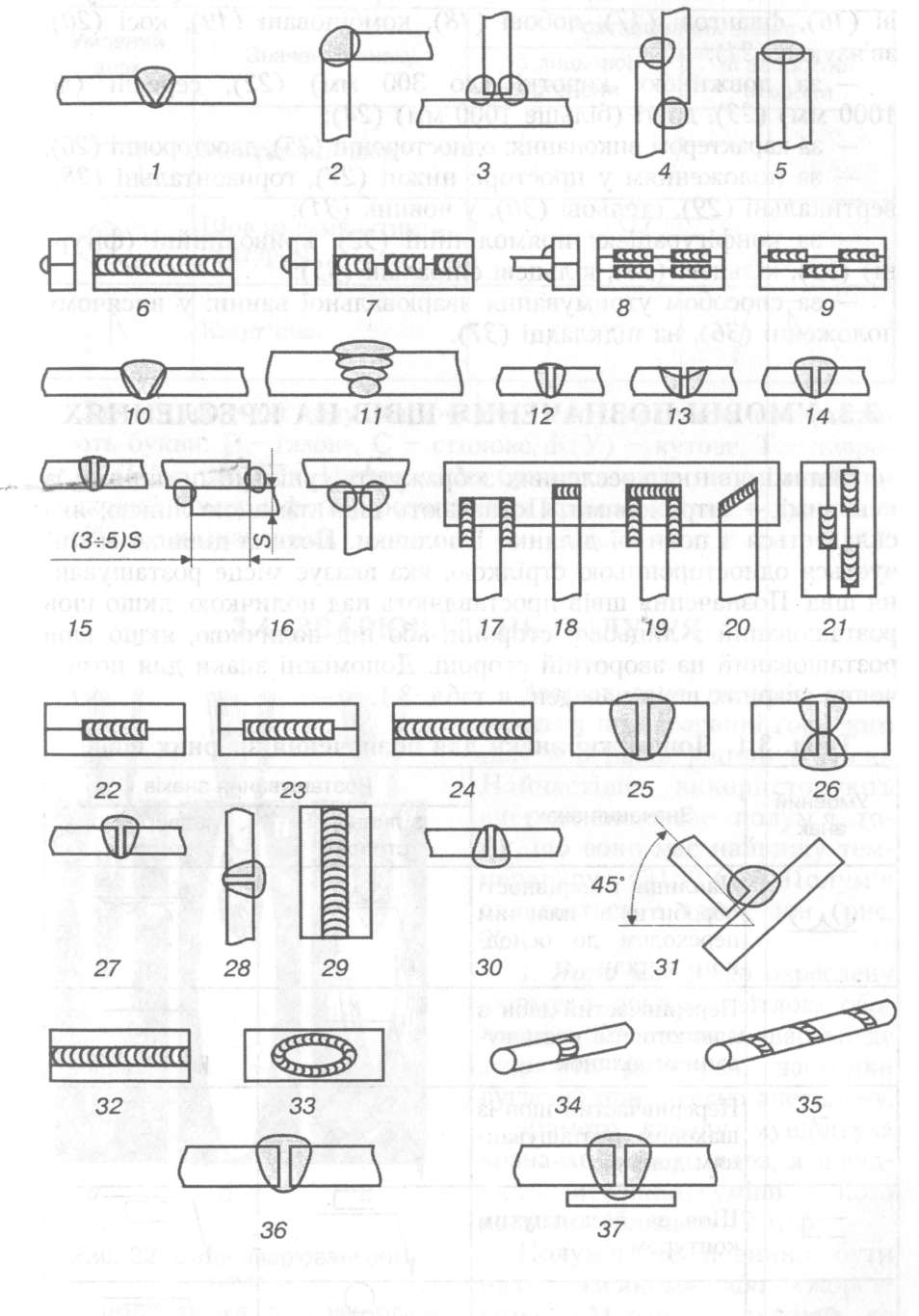

Зварні шви класріфікуються (рис. 21):

— за типом з'єднань: стикові (У), кутові (2), таврові (3), внапуск (4), торцеві (5);

— за протяжністю: непереривчасті (6), переривчасті (7), переривчасті ланцюгові (5), переривчасті шахові (9);

— за кількістю шарів (валиків): одношарові (10), багатошарові (11);

— за формою зовнішньої поверхні: нормальні (12), увігнуті (13) і випуклі (14);

Рис. 21. Види зварних швів

— за відношенням до навантажень: робочі стикові (15), кутові (16), флангові (17), лобові (18), комбіновані (19), косі (20), зв'язуючі (21);

— за довжиною: короткі (до 300 мм) (22), середні (до 1000 мм) (23), довгі (більше 1000 мм) (24);

— за характером виконання: односторонні (25), двосторонні (26);

— за положенням у просторі: нижні (27), горизонтальні (28), вертикальні (29), стельові (ЗО), у човник (31);

— за конфігурацією: прямолінійні (32), криволінійні (фігурні) (33), кільцеві (34), кільцеві спіральні (35);

— за способом утримування зварювальної ванни: у висячому положенні (36), на підкладці (37).

5. Заходи промислової санітарії, техніки безпеки та протипожежної безпеки

Промислова санітарія - система організаційних заходів і технічних засобів, спрямованих на запобігання або зменшення впливу на працюючих шкідливих виробничих факторів. Практичні заходи щодо оздоровлення умов праці грунтуються на гіг. нормативах для виробничих приміщень (оптимальна і допустима температура, відносна вологість і швидкість руху повітря, гранично допустимі концентрації шкідливих газів, парів і пилу в повітрі промислових приміщень, гранично допустимі рівні шуму і вібрації та ін.)

Контроль за виконанням сан. норм і правил при проектуванні, будівництві і реконструкції промислових підприємств (попереджувальний сан. нагляд), а також поточний сан. нагляд за сан. станом промислових підприємств та умовами праці на цих підприємствах здійснюють органи державного сан. нагляду. Сан. нагляд на промисловому підприємстві здійснюють санітарні лікарі з гігієни праці та їх помічники спільно з цеховими лікарями медсанчастин або з персоналом здоровпунктів і технічними інспекторами профспілкових органів з контролю за охороною праці і технікою безпеки.

Основними документами є " Санітарні норми проектування промислових підприємств" (CH 245-71), загальнодержавні " Будівельні норми і правила" (БНіП), " Санітарні правила організації технологічних процесів і гігієнічні вимоги до виробничого обладнання" № 1042-73, стандарти з безпеки праці, а також санітарні правила, що стосуються конкретних галузей промисловості і виробництва, інструкції та методичні листи, в яких викладаються вимоги до окремих технологічних процесів, обладнання та матеріалів. У цих документах викладені основні вимоги до вибору промислового майданчика, розташуванню на ній виробничих і допоміжних будівель, до їх влаштування і обладнання (опалення, освітлення, вентиляція, водопостачання і каналізація), а також вимоги, спрямовані на обмеження шуму, вібрації, впливу на працюючих ультразвуку, пилу, токсичних газів, іонізуючих випромінювань, нормалізацію мікроклімату та інших шкідливих виробничих факторів.

Проведення електрозварювальних і газорізальних робіт на тимчасових місцях дозволяється лише після вжиття заходів, які унеможливлюють виникнення пожежі:

- очищення робочого місця від горючих матеріалів, захисту горючих конструкцій;

- забезпечення первинними засобами пожежегасіння /вогнегасниками, ящиком із піском та лопатою, відром з водою, які вказуються в наряді – допуску.

Після закінчення електрозварювальних і газорізальних робіт виконавець зобов’язаний ретельно оглянути місце їх проведення, за наявності горючих конструкцій полити їх водою, усунути інші ймовірні причини виникнення пожежі.

Технологічне обладнання, на якому передбачається проведення електрозварювальних і газорізальних робіт, слід привести до пожежовибухонебезпечного стану до початку цих робіт (видалити пожежовибухонебезпечні речовини та відкладення, відключити діючі комунікації, виконати безпечними методами очищення, прошпарення й промивання, забезпечити вентиляцію та контроль за повітряним середовищем тощо).

Щоб унеможливити потрапляння розпечених часток металу в суміжні приміщення, на сусідні поверхи та розташоване поряд устаткування, всі оглядові, технологічні й вентиляційні люки, монтажні та інші отвори в перекриттях, стінах і перегородках приміщень, де проводяться вогневі роботи, закривають негорючими матеріалами.

Приміщення, в яких імовірне скупчення парів легкозаймистих і горючих рідин та горючих газів, перед проведенням електрозварювальних і газорізальних робіт мають бути ретельно провентильовані.

Під час перерв у роботі, а також наприкінці робочої зміни електрозварювальна апаратура має відключатися, в тому числі від електромережі; газорізальна - також має відключатися, а шланги - від’єднуватися й звільнятися від горючих газів. Після закінчення робіт усю апаратуру устаткування прибирають у спеціально відведені місця.

У разі проведення електрозварювальних робіт у вибухопожежонебезпечних та пожежонебезпечних приміщеннях зворотним проводом від зварювального виробу до джерела зварювального струму може бути лише ізольований провід, причому за якістю ізоляції він не повинен поступатися прямому провідникові, приєднуваному до електродоутримувача.

У разі зміни електродів їхні залишки (недогарки) слід класти у спеціальний металевий ящик, установлюваний біля місця зварювальних робіт. Перед зварюванням електроди необхідно просушити за температури, вказаної в паспорті на конкретний тип електродного покриття. Покриття електродів має бути однорідним, щільним, без здуття, напливів і тріщин.

Щодня після закінчення роботи слід очищати агрегати та пускову апаратуру. Температура нагрівання окремих частин зварювального агрегату (трансформаторів, підшипників, щіток, контактів вторинного кола та ін.) не повинна перевищувати 75 С

Балони з газом під час їх зберігання, транспортування й експлуатації слід захищати від дії сонячного проміння та інших джерел тепла.

Балони, що встановлюються у приміщеннях, розміщають на відстані, не менше: від приладів опалення та печей - 1, 0м, від джерел тепла з відкритим вогнем – 8м.

Використана література

1. В.Г. Фартушный, М.А. Ющенко. Электродуговая сварка сталей К.: Наукова думка, 1975.

2. В.Є. Канарчука, А.Д. Чигиринця, О.Л. Голяка, П.М. Шоцького. – Київ, 1993 р.

3. Геворкян В.Г. Основы сварочного дела М.: Высшая школа, 1968

4. Думов С.И. Технология электрической сварки плавлением – Машиностроение, 1994:

5. М.В. Рибаков. Дугове і газове зварювання К.: Наукова думка, 1994.

6. «Машиностроение», 1982. Сварочные материалы для механизированных способов дуговой сварки. – Москва «Машиностроение», 1983….

7. Н.П. Сергєєв. Довідник молодого електрозварника

8. Наукова думка, 1988. Справочник сварщика // Под ред. Степанова В.В. Изд. 4-е, перераб. и доп. – Москва.

9. Степанов В.В. Справочник сварщика М., Машиностроение, 1974…. Технологія та обладнання для відновлення автомобільних деталей. // Під ред. Л. 1987.

10. Токаренко В.М. Технологія автодорожнього машинобудування і ремонт машин. – Київ «Вища школа», 1992 р.

11. Чернышов Г.Г. Справочник молодого электросварщика по ручной сварке М.: Машиностроение

12. Шебеко Л.П. Оборудование и технология дуговой сварки М.: Высшая школа, 1986.

13. В.В. Фролов. Теория сварочных процессов. М., «Высшая школа» 1988 г. 559 с

14. Г.А. Николаев. Сварка в машиностроении. Справочник. Том 1. «Машиностроение», 1978 г. 495 с.

15. Г. А. Николаев и др. Сварные конструкции. Технология изготовления. Автоматизация производства и проектирования сварных конструкций. М., Высшая школа 1983 г., 344 с

16. Малишев.Б.Д, Мельнік.В.І, Гетія.І.Г. Ручна дугова зварка. - М.: Стройиздат, 1990. - 319с.

17. Фоміних.В.П, Яковлев.А.П. Ручна дугова зварка. - М.: Вища школа, 1986. - 288с. - (Профтехосвіта).

18. Казаков.Ю.В, Козулін.М.Г. Зварювання та різання матеріалів. - М.: Видавничий центр " Академія", 2000 - 400с.

19. Ніколаев.Г.А, Куркін.С.А, Вінокуров.В.А. Зварні конструкції. М.: Вища школа, 1983.

20. Рибаков.В.М. Дугова і газова зварка. М.: Вища школа, 1986.

|

|