Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор материала зубчатых передач. Определение допускаемых напряжений

|

|

Выбрать твердость, термообработку и материал зубчатых передач (закрытых и открытых).

Определить допускаемые контактные напряжения.

Определить допускаемые напряжения на изгиб.

Общие положения

Сталь в настоящее время – основной материал для изготовления зубчатых колес и червяков. Одним из важнейших условий совершенствования редукторостроения является повышение контактной прочности активных (рабочих) поверхностей зубьев и их прочности на изгиб. При этом снижаются масса и габаритные размеры зубчатой передачи, а это повышает ее технический уровень.

Допускаемое напряжение из условий контактной прочности [σ ]Н (которая обычно ограничивает несущую способность стальных зубчатых колес и червяков) пропорциональна твердости Н активных поверхностей зубьев. В термически же необработанном состоянии все стали имеют близкие механические свойства. Поэтому применение сталей без термообработки, обеспечивающей упрочнение зубчатых колес и червяков, недопустимо. При этом марки сталей выбирают с учетом наибольших размеров пары: диаметра D пред для вал-шестерни или червяка и толщины сечения S пред для колеса с припуском на механическую обработку после термообработки.

Способы упрочнения, применяемые при курсовом проектировании:

Нормализация. Позволяет получить лишь низкую нагрузочную способность [σ ]Н, но при этом зубья колес хорошо и быстро прирабатываются и сохраняют точность, полученную при механической обработке.

Улучшение. Обеспечивает свойства, аналогичные полученным при нормализации, но нарезание зубьев труднее из-за большей их твердости.

Закалка токами высокой частоты (ТВЧ). Дает среднюю нагрузочную способность при достаточно простой технологии. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограниченны. Необходимо учитывать, что при модулях, меньших 3...5 мм, зуб прокаливается насквозь.

Сочетание шестерни, закаленной при нагреве ТВЧ, и улучшенного колеса дает большую нагрузочную способность, чем улучшенная пара с той же твердостью колеса. Такая пара хорошо прирабатывается; ее применение предпочтительно, если нельзя обеспечить высокую твердость зубьев колеса.

Выбор твердости, термообработки и материала колес. Сталь в настоящее время – основной материал для изготовления зубчатых колес. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, в мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала Н≤ 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

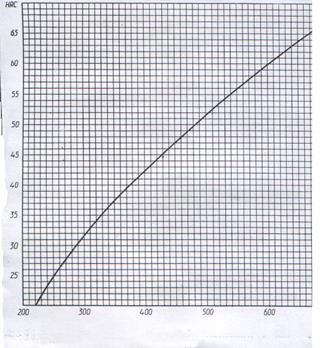

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н≤ 350 НВ в передачах с прямыми и непрямыми зубьями составляет HB1ср – НВ2ср = 20…50. Иногда для увеличения нагрузочной способности передачи, т.е. увеличения допускаемых контактных напряжений, а отсюда уменьшения габаритов и металлоемкости передачи, достигают разности средних твердостей поверхности зубьев HB1ср – НВ2ср ≥ 70. При этом твердость рабочих поверхностей зубьев колеса Н≤ 350 НВ2ср, а зубьев шестерни Н ≥ 350 HB1ср. Для шестерни в этом случае твердость измеряется по шкале Роквелла – Н ≥ 45 HRCэ1ср. Соотношение твердостей в единицах НВ и HRCэ приведено на рис. 10.23.

Рис. 10.23. График соотношения твердостей, выраженных в единицах Бринелля и Роквелла

Рекомендуемый выбор материала заготовки, термообработки и твердости зубчатой пары приводится в табл. 10.11, а механические характеристики сталей – в табл. 10.12.

Материал и его характеристики выбираются в зависимости от расположения зубьев на ободе колес пары (прямые или непрямые) и номинальной мощности двигателя Р ном (см. табл. 10.7) в следующем порядке:

а) выбрать материал для зубчатой пары колес, одинаковый для шестерни и колеса (см. табл. 10.12), но с разными твердостями, так как твердость зубьев шестерни должна быть больше твердости зубьев колеса (см. табл. 10.11). При этом следует ориентироваться на дешевые марки сталей: типа 40, 45, 40Х – для шестерни и колеса закрытой передачи; 35Л; 40Л; 45Л – для колеса открытой передачи в паре с кованой шестерней из стали 35, 40, 45;

б) выбрать термообработку для зубьев шестерни и колеса по табл. 10.12;

в) выбрать интервал твердости зубьев шестерни НВ1 (HRCэ1) и колеса НВ2 по табл. 10.10;

г) определить среднюю твердость зубьев шестерни HB1ср (HRCэ1ср) и колеса НВ2с. При этом надо соблюсти необходимую разность средних твердостей зубьев шестерни и колеса (см. табл. 10.11);

д) из табл. 10.11 определить механические характеристики сталей для шестерни и колеса – σ в, σ -1;

е) выбрать из табл. 10.11 предельные значения размеров заготовки шестерни (D пред – диаметр) и колеса (S пред – толщина обода или диска).

Таблица 10.11

|

|