Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Система зажигания

|

|

3.1. Назначение и принцип действия

Система зажигания предназначена для воспламенения рабочей смеси в цилиндрах бензиновых двигателей внутреннего сгорания (ДВС).

Тенденции развития ДВС связаны с повышением их экономичности, снижением токсичности отработавших газов, уменьшением массы и габаритных размеров, повышением частоты вращения коленчатого вала и степени сжатия. Это оказывает влияние на конструкцию и схемное исполнение систем зажигания, не затрагивая, однако, основного принципа их действия – накопления энергии в магнитном или электрическом поле с последующим мгновенным выделением ее в искровом промежутке свечи в нужный момент такта сжатия в рабочем цилиндре и в соответствии с заданным порядком работы цилиндров двигателя.

Разряд в искровом промежутке вызывается импульсом напряжения, величина которого зависит от температуры и давления в камере сгорания, конфигурации и размеров искрового промежутка. Величина импульса должна обеспечиваться системой зажигания с определенным запасом, с учетом износа электродов свечи в эксплуатации. Обычно коэффициент запаса составляет 1, 5 - 1, 8, а величина импульса напряжения лежит в пределах 20-30 кВ.

Процесс сгорания рабочей смеси разделяется на три фазы: начальную, когда формируется пламя, возникающее от искрового разряда в свече, основную, когда пламя распространяется на большей части камеры сгорания, и конечную, когда пламя догорает у стенок камеры. Этот процесс требует определенного времени. Наиболее полное сгорание рабочей смеси достигается своевременной подачей сигнала на воспламенение, т.е. установкой оптимального угла опережения зажигания в зависимости от режима работы двигателя.

Угол опережения зажигания определяется по углу поворота коленчатого вала двигателя от момента возникновения искры до момента достижения поршнем верхней мертвой точки. Если угол опережения зажигания больше оптимального, то зажигание раннее. Давление в камере сгорания при этом достигает максимума до достижения поршнем верхней мертвой точки и оказывает противодействующее воздействие на поршень. Раннее зажигание может явиться причиной возникновения детонации. Если угол опережения зажигания меньше оптимального, зажигание позднее, в этом случае двигатель перегревается, падает его мощность.

Для получения импульса высокого напряжения используется катушка зажигания, представляющая собой высоковольтный трансформатор, содержащий две обмотки: первичную с малым числом витков и омическим сопротивлением в доли и единицы Ома и вторичную с большим числом витков и омическим сопротивлением в единицы и десятки кОм. Коэффициент трансформации катушки лежит в пределах 50-150.

Рассмотрим более подробно устройство различных систем зажигания и их элементы.

3.2. Контактная система зажигания

В контактной системе зажигания (рис. 1) коммутация в первичной цепи зажигания осуществляется механическим кулачковым прерывательным механизмом. Кулачок прерывателя (рис. 2, а) связан с коленчатым валом двигателя через зубчатую или зубчато-ременную передачу, причем частота вращения вала кулачка вдвое меньше частоты вращения вала двигателя. Угол опережения зажигания устанавливается изменением положения кулачка относительно приводного вала или углового положения пластины прерывателя, на которой закреплена ось его подвижного рычажка. Время замкнутого и разомкнутого состояния контактов определяется конфигурацией кулачка, частотой вращения и зазором между контактами.

Рис. 1. Принципиальная схема классической контактной системы зажигания: 1 – аккумуляторная батарея; 2, 3 – контакты выключателя зажигания; 4 – добавочный резистор; 5 – катушка зажигания; 6 – прерыватель; 7, 8 – подвижный и неподвижный контакты прерывателя; 9 – кулачок; 10 – распределитель; 11 – ротор (бегунок); 12 – неподвижный электрод; 13 – свечи зажигания; 14 – конденсатор.

Рис. 2. Конструктивное исполнение элементов контактной системы зажигания: а – кулачково-прерывательный механизм; б – центробежный регулятор опережения зажигания и его характеристика; в – вакуумный регулятор опережения зажигания и его характеристика; Q – угол опережения зажигания; n – частота вращения приводного вала распределителя; 1 – кулачок; 2 – неподвижный контакт; 3 – подвижный контакт; 4 – рычажок прерывателя; 5 – подвижная пластина; 6 – грузики; 7 – траверса; 8 – диафрагма; 9 – шток; 10 – вакуумная камера; 11 – пружина.

С увеличением частоты вращения коленчатого вала увеличивается скорость движения поршня, и для того, чтобы смесь успела сгореть при увеличении частоты вращения, угол опережения зажигания должен быть увеличен. Для изменения положения кулачка относительно приводного вала в зависимости от частоты вращения служит центробежный регулятор (рис. 2, б). Своеобразными датчиками частоты вращения в регуляторе являются грузики, оси вращения которых закреплены на пластине связанной с приводным валом.

Под действием центробежной силы, зависящей от частоты вращения, грузики стремятся разойтись и повернуть траверсу, жестко связанную с кулачком, при этом центробежная сила преодолевает силу противодействующей пружины. Пример зависимости угла опережения зажигания, устанавливаемого центробежным регулятором при изменении частоты вращения, представлен на рис. 2, б. Ломаный характер зависимости определяется подбором жесткости пружины, массы и конфигурации грузиков. Максимальное значение ограничивается упором и лежит в пределах 30-40° по углу поворота коленчатого вала.

С увеличением нагрузки двигателя, т.е. с увеличением угла открытия дроссельной заслонки, наполнение цилиндров и давление в конце такта сжатия увеличивается, процесс сгорания ускоряется. Следовательно, с увеличением открытия дроссельной заслонки угол должен уменьшаться. Изменение угла опережения зажигания по нагрузке двигателя осуществляет вакуумный регулятор (рис. 2, в). Вакуумная камера регулятора объединена со впускным коллектором двигателя за дроссельной заслонкой. При увеличении нагрузки дроссельная заслонка открывается, давление за ней снижается, и гибкая мембрана через шток поворачивает пластину с контактным механизмом относительно кулачка в сторону уменьшения угла опережения зажигания. Пример характеристики вакуумного регулятора представлен на рис. 2, в. В реальной эксплуатации центробежный и вакуумный регуляторы работают совместно.

3.3. Контактно-транзисторная система зажигания

Контактно-транзисторная система зажигания явилась переходным этапом от контактных к бесконтактным электронным системам. В ней устраняется недостаток контактной системы – подгорание и износ контактов прерывателя, коммутирующих цепь с индуктивностью и значительной силой тока. В контактно-транзисторной системе первичную цепь обмотки возбуждения коммутирует транзистор, управляемый контактами прерывателя. С применением контактно-транзисторной системы на автомобиле появился новый блок – электронный коммутатор, объединяющий в себе силовой коммутирующий транзистор и элементы схемы его управления и защиты.

3.4. Электронные системы зажигания

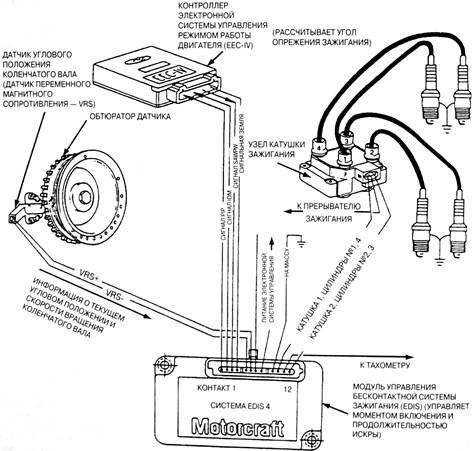

Схема системы зажигания представлена на рис. 3.

Для формирования импульса высокого напряжения во вторичной обмотке катушки зажигания необходимо замкнуть и разомкнуть цепь первичной обмотки. Замыкание и размыкание первичной цепи зажигания осуществляется силовым транзистором (электронным прерывателем), установленным в электронном модуле управления зажиганием, управление которым, в свою очередь, осуществляется по сигналам различных датчиков.

В электронных, системах зажигания контактный прерыватель заменен бесконтактными датчиками. В качестве датчиков используются магнитоэлектрические датчики (МЭД) и датчики Холла (ДХ).

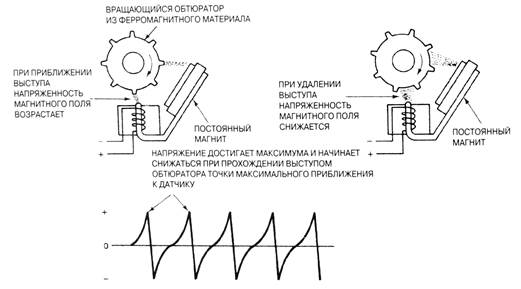

Магнитоэлектрический датчик положения ротора распределителя зажигания (импульсный генератор). Этот датчик, установленный в корпусе распределителя зажигания, создает сигнал переменного напряжения, по которому производится переключение транзисторного прерывателя в модуле управления зажиганием (рис. 4).

На приведенном рисунке показана типичная осциллограмма выходного напряжения этого магнитоэлектрического датчика. Импульсный сигнал с выхода этого датчика поступает в электронный модуль управления зажиганием, который разрывает контакт первичной обмотки на «массу» в тот момент, когда напряжение импульса достигает максимума и начинает снижаться (это происходит, когда зубец стального зубчатого диска начинает удаляться от катушки датчика).

Рис. 3. Схема системы зажигания с электронным прерывателем, в котором используется добавочное сопротивление и механический распределитель зажигания.

Рис. 4. Принцип работы магнитоэлектрического датчика (генератора импульсов).

Датчик Холла. Установленные в корпусе распределителя зажигания или рядом с коленчатым валом интегральные датчики Холла формируют прямоугольный импульсный сигнал. В датчике Холла используются металлические дисковые обтюраторы, шунтирующие силовые линии магнитного поля, экранируя от него датчик Холла. Импульсный сигнал с выхода датчика, содержащий информацию о положении поршней и скорости вращения двигателя, поступает в модуль управления зажиганием и бортовой компьютер (рис. 5).

Рис. 5. Принцип работы и устройство датчика Холла.

3.5. Бесконтактные системы зажигания

В системе зажигания с непосредственным подключением катушки зажигания к свечам зажигания – называемой также бесконтактной системой зажигания – распределитель зажигания отсутствует.

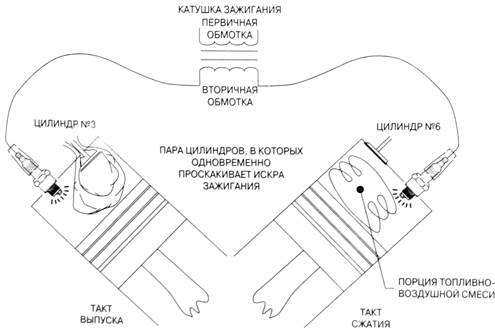

В этой системе зажигания оба вывода катушки подключены каждый к своему цилиндру, причем цилиндры выбраны так, что их рабочие циклы находятся в противофазе друг с другом (рис. 6).

В бесконтактной системе зажигания искра возникает одновременно в двух цилиндрах – рабочем, в котором идет такт сжатия, и парном, в котором в это же самое время идет такт выпуска отработанных газов. Для возникновения холостой искры в цилиндре, в котором идет такт выпуска, обычно достаточно напряжения от 2 до 3 кВ. Остальная энергия, накопленная катушкой зажигания расходуется в том цилиндре, в котором идет такт сжатия (напряжение от 8 до 12 кВ).

Искра, возникающая в такте выпуска, называется холостой искрой, потому что она не выполняет полезной работы, а обеспечивает только замыкание на " массу" вывода вторичной обмотки катушки зажигания.

Выход из строя одного из высоковольтных проводов или одной из свеч зажигания может привести к неработоспособности сразу двух цилиндров.

Функциональная схема бесконтактной системы зажигания четырехцилиндрового двигателя показана на рис. 7. Датчик угла поворота коленчатого вала передает информацию об угловом положении коленчатого вала и скорости его вращения в модуль управления зажиганием. В бортовой компьютер передается преобразованный сигнал, по которому осуществляется слежение за синхронизацией системы зажигания. По этому сигналу компьютер рассчитывает временные параметры синхронизации системы зажигания и передает в модуль управления зажиганием команду о том, когда подавать высокое напряжение на свечу зажигания.

Скорректировать угол опережения зажигания путем перемещения датчика углового положения коленчатого вала невозможно, поскольку он делается нерегулируемым.

Рис. 6. Схема работы бесконтактной системы зажигания.

Рис. 7. Функциональная схема бесконтактной системы зажигания четырехцилиндрового двигателя.

3.6. Система зажигания с индивидуальными катушками зажигания для каждой свечи

В системе зажигания типа «катушка на свече» для каждой свечи зажигания предусмотрена отдельная катушка зажигания (рис. 8).

В системе зажигания с отдельными для каждой свечи катушками зажигания отсутствуют высоковольтные провода, которые часто являются источниками электромагнитных помех, нарушающих работу бортовой компьютерной системы управления. Данная система позволяет повысить напряжение и увеличить надежность системы зажигания.

Получение каждого искрового разряда производится по электронным сигналам с очень высокой точностью и без использования каких-либо подвижных частей.

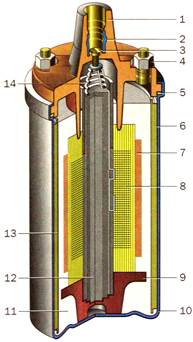

Устройство индивидуальной катушки зажигания показано на рис. 9.

Рис. 8. Система зажигания типа «катушка на свече».

Рис. 9. Индивидуальная катушка зажигания: 1 – печатная плата; 2 – задающий каскад; 3 – диод; 4 – элемент вторичной обмотки; 5 – провод вторичной обмотки; 6 – контактная металлическая пластина; 7 – стержень высокого напряжения; 8 – разъем первичной цепи; 9 – провод первичной обмотки; 10 – I-образный сердечник (внутренний); 11 – постоянный магнит; 12 – о-образный сердечник (внешний); 13 – пружина: 14 – силиконовая изолирующая оболочка.

3.7. Элементы систем зажигания

3.7.1. Катушка зажигания

На автомобилях, в которых используются источники электрического тока с напряжением 12 В, для получения высокого напряжения применяется катушка зажигания – трансформатор с двумя обмотками (первичной и вторичной), отличающимися числом витков.

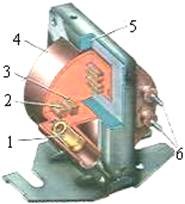

В настоящее время применяются два вида катушек – с разомкнутым и замкнутым магнитопроводом. На рис. 10 представлена катушка с разомкнутым магнитопроводом.

Сердечник катушки набран из листов электротехнической стали. Сердечник увеличивает индуктивную связь между катушками.

Вторичная обмотка, намотанная на изоляционную втулку, располагается на сердечнике. Один ее конец соединен с центральным выводом катушки, а второй – с низковольтной клеммой. Число витков этой обмотки лежит в пределах 16-40 тыс., диаметр провода 0, 06-0, 09 мм. Поверх вторичной обмотки через изоляционную прокладку располагается первичная обмотка, ее выводы соединены с низковольтными клеммами. Такое расположение способствует лучшему ее охлаждению. Обмотка имеет 260-330 витков провода диаметром 0, 5-0, 9 мм.

Внутренняя полость катушки заполнена трансформаторным маслом с целью лучшего охлаждения.

Рис. 10. Конструкция катушки зажигания маслонаполненной, с разомкнутым магнитопроводом: 1 – крышка; 2 – контактное гнездо; 3 – винт; 4 – вывод низкого напряжения; 5 – уплотнительная прокладка; 6 – кольцевой магнитопровод; 7 – первичная обмотка; 8 – вторичная обмотка; 9 – фарфоровый изолятор; 10 – кожух катушки; 11 – трансформаторное масло; 12 – сердечник; 13 – картонная прокладка; 14 – контактная пружина.

Катушки с замкнутым магнитопроводом (рис. 11) получают в последнее время все большее распространение. Наличие замкнутого магнитопровода позволяет накопить необходимую для воспламенения рабочей смеси энергию в значительно меньшем объеме катушки, снизить расход обмоточной меди, трудоемкость изготовления. Малые размеры катушек позволяют размещать их прямо на свечах зажигания.

Когда цепь замкнута, через первичную обмотку катушки зажигания течет ток величиной, примерно, от 3 А до 8 А. При разрыве первичной цепи во вторичной обмотке катушки индуцируется напряжение от 20 до 40 кВ и током от 20 мА до 80 мА. Охлаждение катушки – воздушное.

Рис. 11. Катушки зажигания сухие, с замкнутым магнитопроводом: 1 – высоковольтный вывод; 2 – вторичная обмотка; 3 – первичная обмотка; 4 – изолятор; 5 – магнитопровод; 6 – низковольтный вывод.

Разрез катушки зажигания, используемой в электронных системах зажигания, показан на рис. 12. Пример катушки зажигания, установленной в крышке распределителя показан на рис. 13.

Рис. 12. Разрез катушки зажигания, используемой в электронных системах зажигания.

Рис. 12. Разрез катушки зажигания, используемой в электронных системах зажигания.

|

Рис. 13. Пример катушки зажигания, установленной в крышке распределителя.

Рис. 13. Пример катушки зажигания, установленной в крышке распределителя.

|

3.7.2. Распределители зажигания

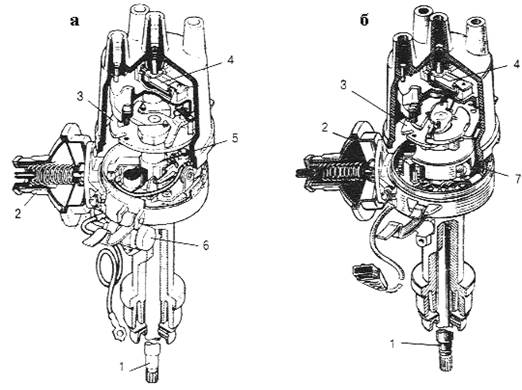

Распределители зажигания управляют моментом искрообразования и распределением искры по цилиндрам. В зависимости от того, выполнен ли механизм искрообразования контактным или бесконтактным, распределители делятся на прерыватели-распределители и датчики-распределители. На рис. 14, а изображен прерыватель-распределитель, а на рис. 14, б – датчик-распределитель.

Рис. 14. Распределитель зажигания (а) и датчик-распределитель (б): 1 – приводной валик; 2 – вакуумный регулятор; 3 – центробежный регулятор; 4 – ротор распределителя («бегунок»); 5 – прерывательный механизм; 6 – конденсатор; 7 – бесконтактный датчик.

Прерыватели-распределители имеют устоявшуюся конструкцию и отличаются, в основном, элементами подсоединения к двигателю и числом выводов, зависящим от числа цилиндров двигателя. Они объединяют в один узел контактный прерыватель тока в первичной цепи катушки зажигания, центробежный и вакуумный регуляторы угла опережения зажигания и высоковольтный распределитель.

Кулачок прерывательного механизма имеет число выступов по числу цилиндров двигателя. При вращении ротора импульсы высокого напряжения передаются от центрального электрода через зазор к боковым электродам, а от них через высоковольтные провода к свечам. Провода к боковым электродам подсоединяются в соответствии с порядком работы цилиндров. На корпусе распределителя закреплен конденсатор, включенный параллельно контактам прерывателя для уменьшения их искрения. У прерывателей-распределителей контактно-транзисторных систем зажигания этот конденсатор отсутствует.

Датчики-распределители отличаются в основном тем, что у них контактный прерыватель замещен бесконтактным датчиком. В бесконтактном датчике магнитоэлектрического типа число пар полюсов соответствует числу цилиндров двигателя, в датчике Холла этому числу соответствует число прорезей вращающегося магнитного экрана.

3.7.3. Свечи зажигания

Свеча зажигания должна обеспечивать гарантированное воспламенение рабочей смеси в цилиндрах двигателя при подаче на нее высокого напряжения. Расположение свечи в головке блока цилиндров и частично в камере сгорания создает чрезвычайно напряженные условия ее работы. При работе двигателя температура в камере сгорания колеблется от 70 до 2500°С, максимальное давление достигает 5-6 МПа, напряжение на свече достигает 20 кВ.

Свеча зажигания представлена на рис. 15 и 16.

Рис. 15. Свеча зажигания: 1 – контактная гайка; 2 – оребрение изолятора; 3 – контактный стержень; 4 – керамический изолятор; 5 – металлический корпус; 6 – токопроводящий стеклогерметик; 7 – уплотнительное кольцо; 8 – теплоотводящая шайба; 9 – центральный электрод; 10 – тепловой конус изолятор; 11 – рабочая камера; 12 – боковой электрод «масса»; h – искровой зазор.

Рис. 15. Свеча зажигания: 1 – контактная гайка; 2 – оребрение изолятора; 3 – контактный стержень; 4 – керамический изолятор; 5 – металлический корпус; 6 – токопроводящий стеклогерметик; 7 – уплотнительное кольцо; 8 – теплоотводящая шайба; 9 – центральный электрод; 10 – тепловой конус изолятор; 11 – рабочая камера; 12 – боковой электрод «масса»; h – искровой зазор.

|  Рис. 16. Рабочая часть свечи зажигания с платиновыми электродами.

Рис. 16. Рабочая часть свечи зажигания с платиновыми электродами.

|

Корпус свечи представляет собой полую резьбовую конструкцию с головкой под шестигранный ключ. Внутри корпуса располагается керамический изолятор, обладающих высокой температурной, электрической и механической стойкостью. Изолятор должен выдерживать напряжение не менее 30 кВ при максимальной температуре.

Уплотнительное кольцо обеспечивает герметизацию цилиндра.

Внутри изолятора закреплен центральный электрод и контактный стержень.

К корпусу свечи приварен боковой электрод или электроды. Применяют до четырех боковых электродов в свече. Увеличение числа боковых электродов способствует снижений устойчивой частоты вращения коленчатого вала двигателя за счет более разветвленной и стабильной искры. Между центральным и боковым электродами устанавливается зазор 0, 5-1, 2 мм. Чем больше зазор, тем больше воспламеняющая способность искры, но при этом от системы зажигания требуется более высокое напряжение. Зимой рекомендуется использовать минимальные зазоры или даже уменьшать их на 0, 1-0, 2 мм.

Для контактной системы зажигания обычно рекомендуется зазор 0, 5-0, 6 мм, для бесконтактных систем – 0, 7-0, 8 мм.

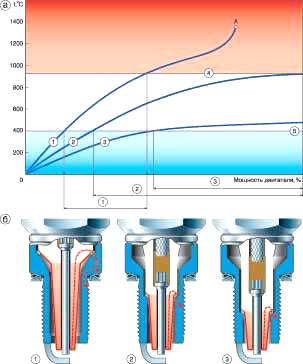

Калильное число является важнейшей характеристикой свечи, которая оценивает ее тепловые свойства.

Нормальная работа свечи происходит при температуре теплового конуса изолятора 400-900°С. При температуре ниже 400°С на свече образуется нагар, который вызывает перебои в работе двигателя, при температуре свыше 900°С возникает калильное зажигание – самовоспламенение топливной смеси от нагретого конуса свечи.

Теплоотдача свечи определяется целым рядом параметров и, в частности, зависит от длины теплового конуса изолятора (рис. 17).

Рис. 17. Различие свечей по тепловым характеристикам: а – тепловые характеристики свечей: 1 – «горячей» свечи (не соответствующей данному двигателю по верхнему пределу); 2 – свечи, соответствующей данному двигателю по тепловой характеристике; 3 – «холодной» свечи (не соответствующей данному двигателю по нижнему пределу); 4 – верхний температурный предел; 5 – нижний температурный предел; А – точка разрушения; б – свечи с различными тепловыми характеристиками: 1 – «горячая» свеча с более длинным тепловым конусом; 2 – нормальная свеча с оптимальной для данного двигателя длиной теплового конуса; 3 – «холодная» свеча с более коротким тепловым конусом (теми же цифрами на рис. 17, а обозначены соответствующие диапазоны работоспособности данных свечей).

Длинный тепловой конус затрудняет теплоотвод, нижняя часть свечи плохо охлаждается. Такую свечу называют «горячей» и рекомендуется для тихоходных двигателей с низкой степенью сжатия.

Короткий тепловой конус характерен для «холодной» свечи, рекомендуется для быстроходных форсированных двигателей.

Применение меди, серебра и платины для изготовления центрального электрода повышает теплоотдачу и расширяет температурный диапазон свечи.

Непрерывный рост удельных мощностей двигателей при ужесточении норм токсичности отработавших газов требует улучшения тепловых характеристик свечей. В настоящее время наиболее распространены следующие методы их улучшения.

1. Сборку свечей осуществляют с минимально возможными зазорами между деталями. Полностью устранить зазоры не удается из-за различия коэффициентов термического расширения изолятора и металлических деталей.

2. Центральный электрод изготавливают биметаллическим: из меди с жаростойкой оболочкой из сплава на основе Ni-Cr-Fe (рис. 18).

3. Тепловой конус изолятора делают выступающим из корпуса на 1, 5-2, 0 мм (рис. 19).

Первые два метода обеспечивают высокую теплопроводность свечи в целом, позволяют существенно увеличить длину теплового конуса изолятора без увеличения его максимальной рабочей температуры и, следовательно, улучшить тепловую характеристику. Выступание изолятора за торец корпуса ускоряет прогрев теплового конуса в зоне нижнего температурного предела.

Свечи зажигания имеют ресурс свыше 32000 км. Фирменные свечи зажигания с платиновым наконечником рассчитаны на пробег от 100000 км до 160000 км. Свечи зажигания с платиновым наконечником не допускают регулировки межэлектродного зазора. Попытка отрегулировать зазор такой свечи, уже поработавшей в двигателе, с помощью инструмента для регулировки зазора заканчивается срывом платинового наконечника со свечи.

Рис. 18. Свеча с биметаллическим центральным электродом (показан стрелкой)

Рис. 18. Свеча с биметаллическим центральным электродом (показан стрелкой)

|  Рис. 19. Свечи с выступанием (1) и без выступания (2) теплового конуса изолятора за торец корпуса.

Рис. 19. Свечи с выступанием (1) и без выступания (2) теплового конуса изолятора за торец корпуса.

|

3.7.4. Примеры неисправностей свечей зажигания

На неудовлетворительную работу свечей зажигания указывают: повышенный расход топлива, потеря мощности двигателем, уменьшение максимальной скорости автомобиля, трудный пуск двигателя и пр.

Наиболее вероятными причинами отказа свечей зажигания является загрязнение их продуктами неполного сгорания или увеличение искрового зазора из-за износа электродов.

Изношенные или загрязненные свечи могут удовлетворительно работать на холостом ходу двигателя, но при увеличении частоты вращения вала двигателя работа их нарушается.

Внешний вид свечи зажигания дает информацию о техническом состояния двигателя, его регулировках.

1). Вид свечи при нормальном состоянии двигателя (рис. 20).

Тонкий слой светло-серого или светло-коричневого налета. Это вызвано наличием небольшого количества отложений продуктов сгорания, заметных также на боковых поверхностях электродов. Двигатель находится в исправном состоянии. Свеча соответствует двигателю по калильному числу. Расход топлива, моторного масла и токсичность ОГ соответствуют норме.

2). Матовая черная копоть на свече (рис. 21).

На тепловом конусе изолятора и электродах свечи накапливается копоть черного цвета, по фактуре напоминающая замшу.

Чаще всего это-следствие ошибки при определении тепловой характеристики свечи. Она слишком «холодная» для данного двигателя. Элементы свечи не достигают температуры самоочищения. Возможно, также это является следствием движение на пониженной скорости под небольшой нагрузкой двигателя (так называемая «городская езда» с невысокими скоростями, частыми остановками и стартами).

Другими причинами может являться богатая воздушно-топливная смесь (неправильная регулировка карбюратора, угла опережения зажигания (позднее зажигание), застрявшая в частично открытом состоянии топливная форсунка, сильное засорение воздушного фильтра).

Сопутствующие признаки – перебои в воспламенении воздушно-топливной смеси, повышенный расход топлива, снижение мощности двигателя, неустойчивая работа на холостом ходу, затруднен пуск.

|

|

|

|

|

Рис. 20. Вид свечи при нормальном состоянии двигателя.

|

|

|

|

|

Рис. 21. Матовая черная копоть на свече.

3). Загрязнение свечи топливом (рис. 22).

а)

| б)

|

Рис. 22. Загрязнение свечи топливом.

Рис. 22, а – свеча из неработающего цилиндра. Центральный электрод, его юбка покрыты плотным слоем масла, смешанного с каплями несгоревшего топлива и мелкими частицами от разрушений, произошедшими в этом цилиндре (разрушение одного из клапанов). В данном случае двигатель «троил» уже не переставая, была заметна значительная потеря мощности.

Рис. 22, б – изолятор и электроды свечи покрыты влажными отложениями черного цвета. Свеча пахнет топливом. Это свидетельствует о том, что на каких-то режимах двигателя система питания готовит слишком богатую топливную смесь, которая не сгорает полностью. Кроме того, причиной подобного явления может стать нестабильная работа системы зажигания, приводящая к сбоям искрообразования.

4). Загрязнение свечи маслом (рис. 23).

|

|

|

|

Рис. 23. Загрязнение свечи маслом.

Вид свечи – влажные маслянистые черные осадки на изоляторе, черный масляный нагар на изоляторе, электродах и корпусе свечи.

Причина – попадание масла в камеру сгорания из-за сильного износа или неисправности поршневых колец, цилиндров, направляющих втулок клапанов, неисправность маслосъемных колпачков.

Сопутствующие признаки – повышенный расход масла, неустойчивая работа двигателя на холостом ходу, затруднен пуск, характерный бело-синий выхлоп.

Последствия – плохой запуск двигателя, перебои в зажигании.

5). Отложения красного цвета на свече (рис. 24).

|

|

Рис. 24. Отложения красного цвета на свече.

Покраснение вызвано работой двигателя на топливе, содержащем избыточное количество присадок, которые имеют в своем составе металл. Длительное использование такого топлива приведет к тому, что отложения металла образуют на поверхности изоляции токопроводящий налет, через который току будет легче пройти, чем между электродами свечи, и свеча перестанет работать.

Сопутствующий признак – перебои в работе двигателя, затруднен пуск.

6). Толстый слой рыхлых отложений на свече (рис. 25).

|

|

|

Рис. 25. Толстый слой рыхлых отложений на свече.

Изолятор и электроды свечи покрыты пористыми отложениями. Возможные причины – низкое качество бензина или масла, долгое использование сильноэтилированного бензина. Цвет накапливающихся на элементах свечи отложений зависит от вида антидетонационных присадок, применяемых при производстве этилированного бензина, и варьируется от грязно-белого до коричневого.

Чрезмерное накопление может привести к изоляции электродов и вызвать пропуски зажигания и нестабильную работу двигателя при ускорении.

Сопутствующие признаки – перебои в работе двигателя, затруднен пуск.

7). Изолятор свечи покрыт желтыми или коричневыми глянцевыми осаждениями (рис. 26).

|

|

Рис. 26. Изолятор свечи покрыт желтыми или коричневыми глянцевыми осаждениями

Изолятор имеет желтоватый цвет и полированный вид. Вероятные причины – использование этилированного бензина с примесями свинца; происходит из-за быстрого повышения температуры в камере сгорания в момент резкого нажатия на педаль газа. При разогреве находящиеся на поверхности изолятора отложения плавятся, образуя электропроводное стекловидное покрытие. В результате возникают сбои искрообразования, особенно на высоких оборотах двигателя.

8). Оплавление электродов, разрушение изолятора свечи (рис. 27).

|

|

|

|

|

Рис. 27. Оплавление электродов, разрушение изолятора свечи.

Оплавление, выгорание электродов, трещины на тепловом конусе изолятора или его разрушение, полное разрушение центрального электрода с его керамической юбкой.

Возможные причины – применение низкооктанового топлива (как следствие – детонационное сгорание), слишком большой угол опережения зажигания, неправильно подобранное калильное число свечи для данного двигателя, неисправность системы охлаждения.

Сопутствующие признаки – перебои в работе двигателя, затруднен пуск, перегрев двигателя, детонация в цилиндрах (характерный металлический стук).

9). Электроды свечи оплавлены, изолятор свечи белого цвета (рис. 28).

|

|

|

|

|

|

Рис. 28. Электроды свечи оплавлены, изолятор свечи белого цвета.

Вид свечи – расплавленные и сожженные центральный и заземляющий электроды (либо один из электродов), вспузырившийся изолятор с металлическими отложениями на нем.

Причина – тепловая перегрузка в результате калильного зажигании (возгорание начинается раньше, чем появляется искра), использование некачественного топлива (детонационное сгорание), догорание остатков воздушно-топливной смеси в камере сгорания из-за неправильно отрегулированной топливной системы или угла опережения зажигания (установка слишком раннего зажигания); неправильно подобран тепловой диапазон свечи (слишком «горячая» свеча).

Кроме того, причиной может быть обедненная топливная смесь, неправильно отрегулированная топливная система, подсос воздуха во впускной коллектор.

Последствия – значительная потеря мощности двигателя, перебои зажигания, особенно при ускорениях (напряжение зажигания в условиях увеличенного зазора между электродами уже недостаточно), ухудшение пусковых характеристик двигателя. При дальнейшем использовании таких свечей возможны серьезные повреждения двигателя.

10). Чрезвычайно белый изолятор свечи (рис. 29).

|

|

Рис. 29. Чрезвычайно белый изолятор свечи.

Вид свечи – чрезвычайно белый изолятор с маленькими черными вкраплениями и преждевременной электродной эрозией.

Вероятные причины – перегрев свечи, чрезмерно бедная топливно-воздушная смесь, система охлаждения двигателя работает неправильно, слишком раннее зажигание, неправильно подобран тепловой диапазон свечи (слишком «горячая» свеча).

Езда на слишком обедненной смеси и при повышенных нагрузках может стать причиной значительного перегрева, как самой свечи, так и камеры сгорания, а перегрев камеры сгорания – может привести к прогару выпускных клапанов.

Последствия – потеря мощности на высокой скорости или при нагрузке.

11). Изогнутый, деформированный боковой электрод с зазубринами и следами ударов (рис. 30).

|

|

Рис. 30. Изогнутый, деформированный боковой электрод.

Вид свечи – изогнутый, деформированный боковой электрод с зазубринами и следами ударов, сломанный изолятор.

Вероятные причины – механические повреждения – попадание инородных тел в камеру сгорания, обрыв тарелки клапана, удар поршня о слишком длинную свечу.

Последствия – перебои в зажигании, отказ функционирования цилиндра.

12). Изолятор имеет нормальный цвет, а кромки бокового и центрального электродов скруглены в результате износа (рис. 31).

|

|

|

|

Рис. 31. Изолятор имеет нормальный цвет, а кромки бокового и центрального электродов скруглены в результате износа.

Изолятор имеет нормальный цвет, а кромки бокового и центрального электродов скруглены в результате износа, небольшое скопление отложений на рабочем конце. Электродный зазор недопустимо увеличен.

Причина – не соблюдаются сроки замены свечей зажигания.

Последствия – перебои в зажигании, особенно при ускорениях (напряжение зажигания в условиях увеличенного зазора между электродами уже недостаточно), ухудшение пусковых характеристик двигателя (особенно в холодное время года).

13). Отходы продуктов сгорания в межэлектродном пространстве (рис. 32).

Рис. 32. Отходы продуктов сгорания в межэлектродном пространстве.

Твердые отложения скапливаются между электродами, образуя перемычку. Это приводит к отказу зажигания в цилиндре.

|

|