Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Противозадирные присадки. Назначение. Типы.

|

|

Противозадирные – предназначены для повышения смазочной способности масел. Предотвращают задиры контактных Ме поверхностей. Химически взаимодействуют с поверхностью металла с образованием на трущихся поверхностях граничных слоев. В качестве таких присадок используют растительные и животные жиры, мыла, продукты окисления парафиновых углеводородов (свинцовые соли жирных и нафтеновых кислот, осерненные жиры и углеводороды: ОКМ, ОТП, АБЭС и др., хлорированные углеводороды, а также органические вещества, содержащие в молекуле 2-3 полярные группы-атомы S, P, N (ЭФО, ЛЗ-309/2, ЛЗ-ТИБ-6 и др.)).

Депрессорные и вязкостные присадки. Функции. Типы

· Депрессорные присадки – для предотвращения (или смещения в область более низких температур) образования кристаллической решетки тв.у/в и понижения температуры застывания масел. Эти присадки улучшают низкотемпературные свойства масел, воздействуя только на кристаллизующиеся частицы тв.у/в и не влияя на характер изменения вязкости масла. Улучшают вязкостно-температурные свойства. В качестве депрессорных присадок используют: продукты алкилирования нафталина или фенола хлорированным парафином (депрессор АзНИИ, АзНИИ-ЦИАТИМ-1, АФК, парафлоу); продукты конденсации алкилфенола с фталевым ангидридом или фталилхлоридом (сантопур и др.); высокомолекулярные полимеры эфиров метакриловой кислоты и одноатомных спиртов от С7 до С16- полиметакрилаты (ПМА’Д); продукты окисления парафиновых углеводородов и их соли.

· Вязкостные – используются чтобы предотвратить резкое изменение вязкости с температурой и повысить прокачиваемость масел при низких тем-х.

В качестве вяз-х присадок используют: высокомолекулярные органические вешества-полиизобутелены (КП-5, КП-10, КП-20), полиметакрилаты- продукты полимеризации эфира метакриловой кис-ты (ПМАВ-1 и В-2) и виниполы, сополимеры стирола и диенов, беззольные фосфорсеросодержащие присадки на основе эфиров метакриловой кислоты.

При интенсивном механическом и термическом воздействии вяз.присадки продвергаются деструкции, и загущающая способность их понижается.

Механизм: Их способность предотвращать резкое изменение вязкости связывают со способностью макромолекул полимера изменять свою конфигурация с температурой: сворачиваться в клубки при высокой тем-ре и вытягивается в длинные линейные образования при низкой.

Варианты схем приготовления товарных масел.

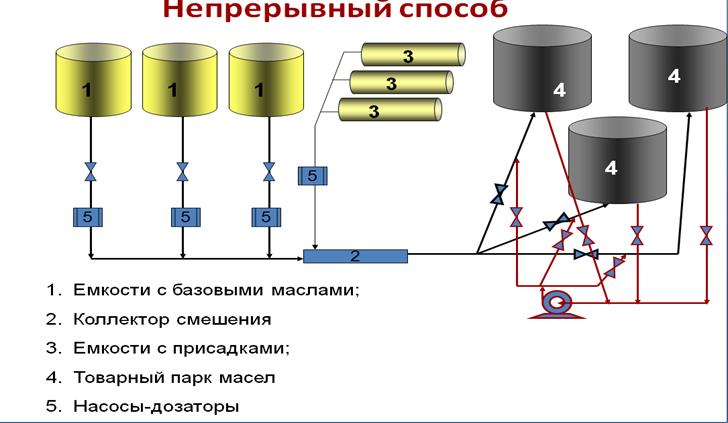

1. Непрерывный:

Служит для приготовления нелегированных и низколегированных масел;

2. Периодический:

Служит для приготовления высоколегированных масел.

134. Блок схема приготовления нелегированных и низко-легированных товарных масел.

135. Блок-схема приготовления высоколегированных товарных масел

136. Операции при приготовлении низколегированных или нелегированных масел

1) Расчет рецептуры;

2) Смешение базовых компонентов (масел);

3) Ввод вязкостной или депрессорной присадки;

4) Контроль за уровнем вязкости;

5) Ввод присадок (композиции или пакета);

6) Контроль за диспергированием;

7) Выходной контроль (паспорт)

8) Фасовка

137. Операции при приготовлении высоколегированных товарных масел

1) Расчет рецептуры;

2) Смешение базовых компонентов (масел);

3) Ввод вязкостной или депрессорной присадки;

4) Контроль за уровнем вязкости;

5) Ввод присадок (композиции или пакета);

6) Контроль за диспергированием;

7) Выходной контроль (паспорт)

8) Фасовка

138. Основные секции современной установки компаундирования товарных масел.

1. Сырьевой парк;

2. Парк присадок;

3. Блок смешения (коллектора смешения, обогреваемые смесители);

4. Товарный парк (товарные емкости, сухой склад);

5. Производство тары;

6. Линия фасовки;

7. Отгрузочная эстакада (железнодорожные и автомобильные подъездные пути)

139. Необходимость регенерации и утилизации отработанных масел

Отработанные нефтяные масла могут служить сырьем для производства базовых и товарных масел того же типа и класса. Также необходимость утилизации и регенерации отработанных масел объясняется не только поисками более рационального использования сырья, но и необходимостью выполнять требования по охране окружающей среды от загрязнений, т.е. снизить экологический ущерб.

140. Способы утилизации смазочных материалов

В основном сжигание, возврат в первоначальный цикл, регенерация и малый процент вывоз и захоронение.

141. Регенерация отработанных смазочных материалов. Основные понятия

Регенерация- получение на базе отработанных масел товарных масел того же типа и класса с помощью каких-либо процессов.

«+» регенерации: увеличение V товарных продуктов; снижение загрязнения; уменьшение себестоимости.

Сейчас регенерировать моторные масла практически невозможно: масла срабатываются так сильно, что их лучше утилизировать.

142. Способы регенерации отработанных масел

1. Адсорбционная очистка (отбеливающие земли - по типу контактной доочистки)

2. Использование вакуумной перегонки с применением дополнительных процессов (с процессами адсорбционной очистки и гидрогенизационными процессами)

3. Вовлечение масла в начальный цикл нефтепереработки.

143. Порядок сбора отработанных масел

Целесообразно регенерировать отработанные масла раздельно по сортам или группам.

Существует 3 группы:

1) ММО-1, ММО-2, ММО-3, (масла моторные отработанные)

2) МИО-1, МИО-2, МИО-3, (масла индустриальные отработанные)

3) СНО (смеси нефтепродуктов отработанных)

Сбор отработанных нефтепродуктов - совокупность операций с момента слива отработанных нефтепродуктов из рабочей системы до начала регенерации, очистки или использования взамен или наряду с другими товарными маслами.

Отработанные масла, а также другие нефтепродукты должны сливаться из картеров двигателей, станков, коробок передач и т. д. на специально оборудованных постах (пунктах) сбора, пунктах технического обслуживания и ремонта техники сразу же после остановки двигателя через сливные отверстия с помощью специальных устройств, не допуская дополнительного загрязнения и

обводнения.

Упаковка, маркировка, транспортирование и хранение отработанных нефтепродуктов осуществляются по ГОСТ 1510 со следующим дополнением: надпись может быть сделана на бирке, прикрепленной к горловине емкости, и должна содержать в себе:

наименование группы отработанного нефтепродукта;

обозначение стандарта;

наименование поставщика;

надпись " Огнеопасно".

144. Свойства регенерированных отработанных смазочных масел

По качеству и свойствам регенерированные масла мало отличаются от свежих (но стоимость их обычно ниже!):

1. Вязкостно-температурные свойства хуже, поскольку удаляются нормальные и разветвленные алканы.

2. К.Ч. больше.

3. Чистота лучше, т.к. удаляются смолистые соединения.

4. Химическая стабильность увеличивается.

5. Низкая приемистость масел по отношения к присадкам→ на их базе нельзя готовить высоколегированные масла.

Также, качество отработанных масел зависит от характеристик исходных свежих масел, от условий и длительности их использования.

145. Применение регенерированных отработанных масел

Индустриальные масла

Регенерированные ИМ, можно применять по прямому назначению в чистом виде или в смеси со свежим маслом той же марки, кроме тех случаев, когда они служат в качестве картерной смазки в двигателях.

Автомобильные масла.

Практически не регенерируются. В регенерированные масла добавляются присадки и эти масла после смешения со свежими, могут быть использованы в некоторых областях.

Компрессорные масла

Регенерированные компрессорные масла 19 (Т) и КС-1! не рекомендуется применять для компрессоров высокого давления. Они могут применяться в компрессорах низкого и среднего давления в смеси со свежим маслом в соотношении 1: 4, если удовлетворяют нормам на свежие масла с учетом предусмотренных до пусков.

Трансформаторные масла

Регенерированное трансформаторное масло можно применять по прямому назначению наравне со свежим маслом как в чистом виде, так и в смеси со свежим, если качество его соответствует техническим требованиям и общая стабильность против окисления будет в пределах норм ГОСТ. Если общая стабильность против окисления регенерированного трансформаторного масла не соответствует нормам ГОСТ, то его можно использовать по прямому назначению только после стабилизации антиокислительной присадкой (например, ионолом в количестве 0, 2—0, 4%) или свежим маслом из малосернистых нефтей (до 30%)

146. Типы комбинированных установок, применяемых в маслянном производстве

Идеологом комбинированных процессов в нашей стране был ГрозНИИ.

Всего разработано 7 проектов. КМ1-КМ7

Реализованы только КМ2 (Ярославль) и КМ3(Волгоград)

147. Перечислите существующие комплексные маслоблоки, работающие на российских заводах

КМ-2 (Ярославль), КМ-3 (Волгоград).

148. Состав маслоблока КМ-2

блок деасфальтизации, блок селективной очистки (N-МП), блок депарафинизации с возможностью обезмасливания, установка гидроочистки. Строительство – 1979 год, пуск – 1982 год, реконструкция – 1986 год. Ярославль.

149. Состав маслоблока КМ-3

(Строительство – 1981-1984 год, запустили в 1997 году в Волгограде, в 8 раз меньше по площади, чем КМ2).

Вакуумная масляная установка, блок деасфальтизации, блок гидроизомеризации деасфальтизата, блок селективной очистки (фенолольная), комбинированная депарафинизация + обезмасливание, блок гидродоочистки. В дальнейшем изомеризацию переделали в каталитическую депарафинизацию, сегодня гидроизодепарафинизация.

150. Основные цели комбинирования процессов

А) Для сниженя себестоимоси продукции путём снижения энергозатрат и персонала

Б) Снижение металоёмкости;

В) Снижение отрицательного влияния на окружающую среду.

151. Преимущества и недостатки комбинированных процессов

Преимущества:

1. Снижение энергозатрат (на регенерацию растворителей, перекачку потоков);

2. Сокращение площади застройки (сокращение протяженности трубопроводов, уменьшение количества промежуточного оборудования);

3. Сокращение количества насосного оборудования;

4. Сокращение обслуживающего персонала.

Недостатки:

1. жесткая схема (остановка одного из блоков приводит к остановке всей установки);

2.сложность ремонта и обслуживания (многоэтажность).

152. Мембранные технологии в процессах нефтепереработки

1. Мембранные процессы очистки сточных вод с выделением ценных компонентов

2. Экологически безопасные и ресурсосберегающие процессы получения ценных нефтепродуктов из нефти, природного газа и газового конденсата, отходящих газов нефтепереработки, селективное выделение биогаза при переработке органических отходов.

3. Экологически безопасные и ресурсосберегающие процессы получения ценных нефтепродуктов из нефти, природного газа и газового конденсата, отходящих газов нефтепереработки, селективное выделение биогаза при переработке органических отходов.

4. Научные основы получения мембранных катализаторов и мембранных каталитических реакторов, методы исследования проницаемости и дефектности мембранных систем для разделения и концентрирования компонентов. Мембранные реакторы для безотходных процессов получения продуктов при минимальных энергозатратах без сбросов сточных вод и выбросов в атмосферу.

5.Принципы направленного конструирования керамических и композиционных высокотемпературостойких, химически стойких и высокоселективных мембран для микро-, ультра- и нанофильтрации, первапорации и газоразделения.

153. Термодиффузия. Сущность процесса

Принцип разделения у.в. методом термодиффузии:

Смесь двух веществ помещается между двумя стенками (холодной и горячей). Молекулы одного вещества перемещаются к холодной стенке и в силу конвекции опускаются вниз, молекулы другого вещества стремятся к горячей стенке и поднимаются вверх.

Из двух гомологов наиболее тяжелый у.в. идет к холодной стенке.

В случае смесей с одинак Ткип к холодной идет в-во с наим молекулярным обьемом

С одинак Ткип и одинак молек обьемом к холодной стенке идет в-во с меньшей поверхностью молекул.

Если равны молекулярные обьемы и поверхности, то к холодной движется в-во с меньшей Ткип.

154. Возможности применения термодиффузии для разделения высококипящих фракций нефти

1) Разработана термодиффузионная технология, позволяющая получать из нефтяного сырья:

- получать высокоиндексные базовые масла (ИВ выше 120), в том числе и всесезонного применения (типа 5W);

- твердые углеводороды с высокими температурами плавления (выше 650С) и низким содержанием масла (менее 0, 03%);

2) Разработана безреагентная технология очистки отработанных масел с получением:

- индустриальных масел общего назначения;

- высокоиндексных базовых масел;

- высокоэффективных, нетоксичных средств защиты растений.

3) Возможностьопределения потенциального содержания высокоиндексных компонентов в масляных фракциях и остатках.

Общие вопросы

1.Экологические проблемы в производстве нефтяных масел (работы кафедры).

2.Работы кафедры в области регенерации отработанных масел.

3. Российские предприниматели конца 19 - начала 20 века и их деятельность в организации отечественного производства нефтяных масел.

4.Корифен отечественной науки в области производства нефтяных масел.

5.Достижения кафедры в области совершенствования производства нефтяных масел.

6.Этапы развития производства нефтяных масел.

7. Основная литература по производству и применению масел (учебники, монографии, справочники).

8.Перспективы развития и интенсификация процессов масляного производства.

9.Вклад Д.И. Менделеева в развитие отечественного производства нефтяных масел.

10. Становление масляного производства в России.

Поточные схемы

11.Физические и химические процессы в производстве масел.

12.Виды классификаций смазочных материалов.

13.Классификация базовых масел по АР1 (принципы)

14.Основные физико-химические и эксплуатационные свойства смазочных

материалов.

15.Требования, предъявляемые к смазочным материалам -

16.Отечественный ассортимент масел.

17.Поточная схема производства дистиллятных базовых масел сольвентными

технологиями.

18.Особенности производства базовых масел из высокопарафинистых нефтей

(Поточная схема).

19.Особенности производства базовых масел из высокосернистых нефтей (схема).

20.Поточная схема производства базовых масел с использованием гидропроцессов.

21.Поточная схема производства парафинов.

22.Поточная схема производства церезинов.

23.Экономические проблемы при выборе поточных схем масляного производства.

24.Экологические проблемы при выборе поточных схем масляного производства.

25.Пути использования побочных продуктов масляного производства.

26.Укажите, как изменяется вязкость, ИВ и температура застывания в цепочке –

масляный дистиллят-рафинат-депмасло-базовое масло.

Деасфальтизация

27.Назначение и физико-химические основы процесса деасфальтизации.

28.Характеристика растворителей, используемых в процессе деасфальтизации.

29.Факторы, определяющие эффективность процесса деасфальтизации и их связь с

составом сырья и требованиями к качеству целевого продукта,

30.Условия работы колонны деасфальтизации. Эскиз.

31.Система регенерации пропана из раствора деасфальтизата.

32.Система регенерации пропана из битумного раствора.

33.Влияние параметров процесса деасфальтизации на качество и выход целевого

продукта.

34.Назначение конденсатора смешения на устанвке деасфальтизации пропаном.

35.Принципиальные технологические схемы установок одно-, двухступенчатой

деасфальтизации.

36.Принципиальные технологические схемы установок двухступенчатой

деасфальт.

37.Примерный материальный баланс по растворам процесса деасфальтизации.

Селективная очистка

38.Назначение и физико-химические основы процесса селективной очистки.

39.Избирательные растворители селективной очистки. Сравнительная характ-ка.

40.Основные технологические параметры процесса. Условия их выбора.

41.Влияние температуры процесса селективной очистки на выход и качество

получаемых продуктов.

42.Влияние кратности растворителя на выход и качество рафината селективной

очистки.

43.Условия работы экстракционной колонны установки селективной очистки. Эскиз.

44.Зачем на установке фенольной очистки вводят фенольную воду, в какой

аппарат, и в каком количестве?

45.Схема регенерации водных растворов на установке фенольной очистки.

46.Принципиальная технологическая схема установки селективной очистки.

47.Назначение сушильной колонны на установке селективной очистки.

48.Отличие секций регенерации фенола из рафинатного и экстактного растворов.

49.Материальный баланс по растворам установки селективной очистки (на любом

примере).

50.Сравнение основных свойств сырья и рафинатов процесса селективной очистки.

Депарафинизацня и обезмасливание

51.Назначение и физико-химические основы процесса дспарафинизаиии

кристаллизацией из растворов.

52.Растворители, применяемые в процессе депарафиннзации кристаллизацией из

растворов.

53.Состав растворителя, используемого на установках кетоновой депарафннизации.

Обоснование выбора.

54. Обоснование выбора кратности растворителя к сырью и его состава в процессе

депарафинизации.

55.Основные параметры процесса кетоновой депарафинизаиии (перечислить).

56.Что такое ТЭД. Зависимость ТЭД от состава и свойств сырья, типа

растворителя, его состава и кратности к сырью.

57.Основные технологические блоки промышленной установки сольвентной

депарафинизации.

58.Основныс параметры процесса кетоновой депарафинизации и их влияние на

качество и выход целевого продукта.

59.Влияние скорости охлаждения в блоке кристаллизации установки кетоновой

депарафинизации на формирование кристаллов.

60.Принципиальная схема (блок-схема) установки сольвентной депарафинизации.

61.Применение на установках сольвентной депарафннизации кристаллизаторов

нового типа вместо скребковых.

62.Принципиальная технологическая схема кристаллизационного отделения

установки депарафинизации.

63.Принципиальная технологическая схема фильтровального отделения установки

депарафинизации.

64.Устройства вакуумного фильтра установки кетоновой депарафинизации.

65.Назначение и функции инертного газа на промышленных установках

депарафинизации и обезмасливания.

66.Назначение процессов обезмасливания гачей и петролатумов. Виды процессов.

67 Сходства и различия процессов кетоновой депарафинизации и обезмасливания.

68.Кратности растворителей и температурный режим процесса обезмасливания.

69.Принципиальная схема процесса обезмасливания с помощью кетон-

ароматического растворители.

70 Особенности химического состава и основных свойств твердых углеводородов в

зависимости от их фракционного состава.

Адсорбционная очистка

71.Классификации процессов адсорбционной очистки масляного сырья.

72.Место процессов адсорбционной очистки в поточной схеме производства

базовых масел и твердых углеводородов.

73.Сороенты, применяемые в адсорбционных процессах пр-ва масел и твердых ув

74.Характеристика процесса контактной доочистки базовых масел. Сорбенты,

условия, мат. баланс. Утиизация сорбентов.

75.Преимушества и недостатки процесса контактной доочистки по сравнению с

процессом гидродоочистки.

76.Характеристика процесса перколяции базовых масел. Сырке, сорбенты, условия.

Мат. баланс.

77.Характеристика процесса непрерывной адсорбционной очистки масел. Место в

поточной схеме. Сорбенты, условия.

78.Преимущества и недостатки процесса непрерывной адсорбционнй очистки масел по сравнению с процессами селективной очистки и гидродоочист.

79.Почему процессы адсорбционной очистки уступают место гидрогенизационным процессам?

Гидрогенизационные процессы

80.Общая классификация гидрогенизаиионных процессов

81.Основные реакции протекающие в гндрогенизационных процессах

82. Место гидрогенизационных процессов в поточной схеме масляного

производства

83.Гидрокрекинг. Назначение. Технологические параметры. Катализаторы.

84.Основныс характеристики сырья и продуктов масляного гидрокрекинга.

85.Принципиальная технологическая схема гидрокрекинга.

86.Гидроизомеризация и гидроизодепарафинизация. Назначение. Технологические

параметры. Катализаторы.

87.Сырье процесса гидроизомеризации. Качество получаемых продуктов.

88.Принципиальная технологическая схема гидрокрекинга.

89.Каталитическая депарафинизация масел (КДМ). Назначение. Технологические

параметры. Катализаторы.

90.Сырье процесса каталитич. депарафинизации масел. Качество получаемых продук.

91.Гидрирование масляных фракций Назначение. Технологические параметры.

Катализаторы.

92.Сырье процесса гидрирования масляных фракций. Качество получаемых продукт.

93.Гидродоочистка масел. Назначение технологические параметры, катализаторы.

94. Сырье процесса гидродоочистки масел.. Качество получаемых продуктов

95.Принципиальная технологическая схема процесса гидродочистки масел.

96.Влияние температуры и давления и кратности ВО на выход и качество

продуктов гидрокрекинга.

97.Влияние температуры и давления и кратности ВСГ на выход и качестао

продуктов гидродоочистки масел.

98.Гидроочистка твердых углеводородов. Назначение. Условия. Качество и выход

получаемых продуктов.

Пластичные смазки

99. Что такое пластичная (консистентная) смазка?

100.Дисперсионная среда пластичных смазок.

101.Применяемые загустители в производстве смазок,

102.Структура пластичных смазок, особенности ее формирования.

103.Основные отличия смазок от масел.

104.Преимущества и недостатки смазок по сравнению с маслами.

105.Классификация смазок по назначению.

106.Классификация смазок по типу загустителя.

107.Структура производства смазок и ее изменения за последние 15-20 лет.

108.Основные сырьевые компоненты пластичных смазок.

109.Требования и принципы подбора дисперсионных сред для приготовления смазок

разного назначения.

110.Отечественная литература по пластичным смазкам.

111.Основные направления исследования по смазкам, выполняемые на кафедре

112.Улучшение качества смазок с помощью добавок.

113.Различие присадок и наполнителей в действии на структуру и свойства смазок

114.Основы производства пластичных смазок.

115.Блок-схема (стадии) приготовления пластичных смазок.

116.Тиксотропные свойства пластичных смазок.

117. Коллоидная стабильность пластичных смазок.

118.Влияние скорости охлаждения в процессе производства смазок на фор

мирование их структуры.

Синтетические масла

119. Общая классификация синтетических масел.

120.Основные преимущества и недостатки синтетических масел.

121.Основные особенности в свойствах и областях применения синтетических масел

122.Поли-α -олефиновые масла. Основные свойства.

123.Поли- α -олефиновые масла. Основные области применения.

124.Сложно-эфирные масла Основные свойства.

125.Сложно-эфирные масла. Области применения.

126.Олигоорганосилоксаиы, Основные свойства и области применения.

Присадки

127. Основные виды присадок.

I 28. Моюшие и диспергирующие присадки. Функции. Типы.

129. Антифрикционные и противоизносные присадки. Функции.Типы.

130.Антиокислительные присадки. Функции. Типы.

131.Противозадирные присадки. Назначение. Типы.

132.Депрессорные и вязкостные присадки. Функции. Типы.

Приготовление товарных масел

133 Варианты схем приготовления товарных масел.

134.Блок-схема приготовления нелегированных и низко-легированных тов. масел

135.Блок-схема приготовления высоколегированных товарных масел.

136.Операции при приготовлении низколегированных и нелегированных масел

137.Операции при приготовлении высоколегированных товарных масел.

138.Основные секции современной установки компаундирования товарных масел

Регенерация и утилизация смазочных материалов

139.Необходимость регенерации и утилизации отработанных смазочных материалов.

140.Способы утилизации смазочных материалов.

141.Регенерация отработанных смазочных материалов. Основные понятия.

142.Способы регенерации отработанных масел.

143.Порядок сбора отработанных масел.

144.Свойства регенерированных отработанных смазочных масел.

145.Применение регенерированных отработанных масел.

Современные процессы в производстве смазочных масел

146.Типы комбинированных установок, применяемых в масляном производстве.

147.Перечислите существующие комплексные маслоблоки, работающие на росс зав

148.Состав маслоблока КМ-2.

149.Состав маслоблока КМ-3.

150.Основные цели комбинирования процессов

151.Преимущества и недостатки комбинированных процессов.

152.Мембранные технологии в процессах нефтепереработки.

153.Термодиффузия. Сущность процесса.

154.Возможности применения термодиффузии для разделения высококипящих

фракций нефти.

|

|