Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы трения и износа

|

|

Трение сопровождает любое движение соприкасающихся тел или их частей относительно друг друга и влияет на характер этого движения, так как при трении механическое движение (механическая энергия) превращается в молекулярное движение (или теплоту), что отвечает закону сохранения и превращения энергии. Все многообразие процессов и явлений, происходящих при трении твердых тел, заключено между трением ювенильных поверхностей и гидродинамическим трением. Ювенильные (идеально чистые) поверхности вступают в процесс трения без третьей фазы, исполняющей роль смазочной среды, а гидродинамическое трение определяет процессы, происходящие в присутствии смазочной среды, поведение которой подчиняется законам гидродинамики. Гидродинамическое трение характеризует процессы трения, обусловленные вязкостью – важнейшим физико-химическим свойством смазочной среды, а между этими двумя предельными состояниями фрикционной системы (сухим и жидким) существует «граничное трение» в тонком смазочном слое, разделяющем трущиеся поверхности. Однако реально часто встречаются смешанные (гетерогенные) режимы трения, появлению которых способствуют шероховатость поверхностей, недостаток или вытеснение смазки из зоны трения или другие факторы.

Согласно молекулярно-механической (адгезионно-деформацион-ной) теории статического (или установившегося режима) трения, последнее обусловливается деформированием материала, внедрившимся в него микронеровностями (деформационная составляющая) и преодолением адгезионных сил в зоне фактической поверхности контакта (ФПК). Разрушение фрикционных связей в соответствии с двойственной природой трения может иметь механический характер (упругое оттеснение, пластическое деформирование, микрорезание) и молекулярный (нарушение молекулярных связей на поверхности или в глубине тела), схема которого показана на рисунке 34.

Рисунок 34 – Механизм сваривания (зона С), среза (зона В)

и пропахивания трущихся поверхностей (зона D),

где Аi и Аi+1 – микровыступы

Так как взаимодействие твердых поверхностей при трении складывается из молекулярного сцепления поверхностей, зацепления шероховатостей и внедрения элементов одной поверхности в другую, то с единой точки зрения сопротивление материала сдвигу – сила трения по Г.Н. Епифанову выражается законом

F = τ 0Ac + kN, (9.1)

где τ 0 – разрушающее напряжение материала при сдвиге;

Ас – площадь сдвига;

k = τ 0/а0 (для металлов k ≈ 0, 01–0, 1), а0 – удельная сила адгезии.

Значительная роль при трении отводится ФПК фрикционных пар (Аr), которая в условиях пластического контакта определяется выражением

Аr = N/(cσ т), (9.2)

где с ≈ 3 (const);

σ т – предел текучести;

N – нормальная нагрузка.

Несмотря на то, что ФПК определяется с учетом возможного характера контакта металлов: упругого, пластического, пластического с упрочнением и упруго-пластического, реальный контакт трущихся тел не является ни идеально упругим, ни идеально пластическим.

В действующем ГОСТ 23.002–78 принят ряд следующих общих понятий, терминов и определений, характеризующих процессы трения и изнашивания:

- внешнее трение – сопротивление относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним и сопровождаемое диссипацией энергии;

- изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела;

- износ – результат изнашивания, определяемый в установленных единицах длины, массы или объема;

- интенсивность изнашивания – соотношение износа к пути, на котором происходило изнашивание, или соотношение износа и объема выполненной работы.

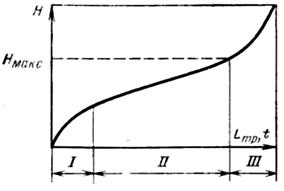

Типичная зависимость износа от продолжительности работы и пути трения, показанная на рисунке 35, включает три основные стадии:

- первая стадия процесса – приработка, характеризуется изменением геометрии трущихся поверхностей и физико-химических свойств поверхностных слоев материала в начальный период трения, обычно проявляется (при постоянных внешних условиях) в уменьшении силы трения, температуры и интенсивности изнашивания;

- вторая стадия – установившийся режим, является самой продолжительной по времени, характеризуется постоянными значениями интенсивности изнашивания dН/dLтр (Н – износ, Lтр – путь трения) и «допустимым износом», то есть значением износа, при котором деталь (механизм) еще сохраняет работоспособность;

- третья стадия – катастрофический износ, наступает после завершения второй стадии и достижения Нмакс. – предельного износа, соответствующего предельному состоянию изнашивающейся детали (механизма, узла или их составных частей).

Рисунок 35 – Зависимость износа Н от продолжительности работы t:

Ι – приработка; Ι Ι – установившийся режим;

Ι Ι Ι – катастрофический износ

Интенсивность изнашивания элемента трущейся пары определяется по изменению его размеров или массы, с учетом кинематики узла трения, по одной из формул:

Ih = ∆ V/AтLтp, Ih = ∆ h/Lтp, Ih = λ /γ ·∆ G/AaLтp, (9.3)

где ∆ V – объем материала, удаленный с трущейся поверхности в результате износа;

Lтp – длина пути трения;

Aт – площадь поверхности трения;

Aa - номинальная площадь контакта;

∆ h - толщина слоя материала, отделенная от каждого пятна контакта;

γ – плотность изнашиваемого материала;

λ = Аа/Ат.

На интенсивность изнашивания оказывают влияние следующие факторы: внешние условия трения; механические свойства изнашиваемого материала; микрогеометрические характеристики изнашиваемой поверхности; фрикционные характеристики изнашиваемых поверхностей.

Граничный режим трения (смазки) реализуется в современных деталях двигателей, механизмов, работающих в условиях удельных нагрузок, повышенных температур и сравнительно низких скоростей скольжения. Этот режим характеризуется самым высоким износом и коэффициентом трения, так как он определяется наличием тонкого слоя смазки на поверхности твердых контактирующих тел, толщиной от нескольких молекул до 6 мкм. В 60-х, 70-х годах прошлого века Б.В. Дерягиным и А.С. Ахматовым было показано, что под действием силового поля металла в тонких граничных слоях смазка приобретает свойства, существенно отличные от ее свойств в объеме. Существует критическая толщина граничной пленки (hк), меньше которой прекращается скольжение между молекулярными слоями смазки и при этом слои, с толщиной ниже критической, способны выдерживать большие нормальные давления, не выходя за пределы упругости. С другой стороны, поверхностные слои металла, находящиеся под слоем масла, также изменяют свои свойства, которые носят как физический, так и химический характер. В частности, в процессе граничного трения, смазка облегчает деформируемость (пластифицирование) поверхностных слоев металла (эффект П.А. Ребиндера).

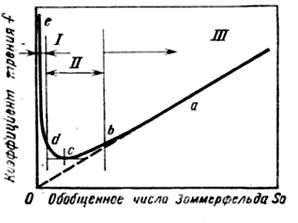

Вероятность появления граничного режима трения зависит от параметров трения (увеличение нагрузки на смазочную пленку, снижение вязкости или скорости скольжения, приводящих к уменьшению толщины пленки, когда законы гидродинамики неприменимы), оказывает существенное влияние на коэффициент трения, зависимость которого от числа Зоммерфельда (S0) показана на рисунке 36.

Рисунок 36 – Режимы смазки пар скользящих поверхностей: Ι – сухое трение; Ι Ι – граничная или смешанная смазка; Ι Ι Ι – гидродинамическая смазка. Пунктиром показана асимптома Н.П. Петрова

Явление граничной смазки сопровождается смешанным режимом, при котором происходит частичный контакт выступающих вершин микронеровностей, при наличии во впадинах достаточно большого количества смазки, а с уменьшением толщины пленки смазки начинается трение металла по металлу, коэффициент трения которого определяется уравнением

ƒ = 2π 2D/h S0, (9.4)

где S0 = η n/N – обобщенное число Зоммерфельда, характеризующее отношение сил вязкого трения и сил давления в тонкой смазочной пленке, в котором η – вязкость смазочного масла, n – число оборотов в единицу времени, N – нагрузка на единицу развернутой поверхности;

D – диаметр подшипника;

h – диаметральный зазор между трущимися поверхностями.

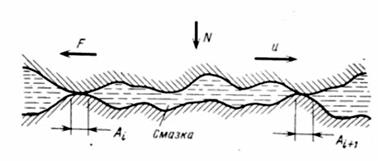

Коэффициент трения является линейной функцией числа Зоммерфельда (f ≈ S0) в условиях гидродинамического режима трения, но при уменьшении S0 достигается условие, когда влияние гидродинамической и граничной смазки становится равнозначным (ƒ – min). Точка минимума кривой зависимости ƒ (S0) определяет границу между гидродинамической смазкой и тонкой пленкой, соответствующей граничной смазке, и эту зону называют еще зоной полужидкостной квазигидродинамической смазки. По Амонтону сила трения F ≈ ƒ ·N, а поэтому в условиях граничной смазки, схема которой показана на рисунке 37, трение можно представить в виде суммы трех составляющих: жидкостной, сухой и деформационной, следовательно, полный коэффициент трения равен сумме

ƒ тр.см = ƒ ж.тр. + ƒ с. тр + ƒ деф. (9.5)

Силу трения можно представить в виде суммы сил сухого трения на вершинах неровностей, сил жидкостного трения во впадинах и силы пропахивания (Fпр.)

F = А(α N σ тв + (1- α N)σ жид.) + Fпр., (9.6)

где α N – доля площади А, на которой осуществляется контакт твердых тел;

σ тв, σ жид. – разрушающее напряжение при срезе соответственно твердого тела и жидкости.

Рисунок 37 – Граничная смазка при скольжении металла по металлу

Наиболее отчетливо граничный режим трения проявляется в период запуска и остановки двигателей, механизмов и характеризуется самыми высокими величинами коэффициента трения и износа. В процессе образования граничные пленки сначала физически адсорбируются на поверхности трения, твердые пленки обычно состоят из оксидов металлов толщиной порядка 10-5 мм (≈ 10 нм), а примыкающие к ним, как показано на рисунке 38, один или несколько мономолекулярных слоев граничной смазки имеют толщину порядка 0, 3·10-6 мм.

Рисунок 38 – Обобщенная модель граничной смазки

Энергия связи адсорбирующихся пленок с поверхностью относительно невелика, но во многих случаях физически адсорбированные пленки вступают в химическое взаимодействие с поверхностью трения, образуя новую субстанцию – хемосорбированные пленки, характеризующиеся значительно большими энергиями связи. При повышении температуры рост пленок за счет физической адсорбции уменьшается, а скорость образования химически связанных пленок увеличивается. Температуру, при которой разрушается адсорбированная пленка, можно рассматривать как меру прочности этой пленки, которая называется критической температурой перехода к сухому трению. Действительные же температуры зависят от режима работы поверхностей трения, условий теплоотвода и длительности работы, например, по Боудену, максимально возможная температура трения на поверхности равна температуре плавления более легкоплавкого металла трущейся пары, но смазка значительно снижает температуру трения, так как отводит тепло от поверхностей и уменьшает работу трения.

Режим гидродинамического трения в автотранспорте встречается редко, но необходимо знать, что в разработке гидродинамической теории смазки (ГТС), являющейся основой проектирования кинематических пар современных машин, российским инженером Н.П. Петровым в 1882 году впервые предложена теория трения в хорошо смазанных подшипниках, подчиняющегося законам гидродинамики. В итоге его исследований, для силы трения на поверхности вращающегося в жидкости вертикального цилиндра бесконечной длины, соосного с охватывающим его цилиндром, была выведена формула

F ≈ η υ Ѕ/h, (9.7)

где h – толщина слоя смазки;

υ – относительная скорость движения поверхностей цилиндров;

Ѕ – площадь скольжения;

η – коэффициент динамической вязкости.

Учитывая недостатки теории Н.П. Петрова (допущение коаксиальности цилиндров), П.Л. Капицей в середине 50-х годов прошлого века предложена теория смазки при качении применительно к шариковым и роликовым подшипникам, для вывода основных закономерностей которой он использовал схему, показанную на рисунке 39.

Вычисления, проведенные им, показывают, что смазочный слой существенно влияет на процесс качения, несущую способность и долговечность подшипника, предотвращая непосредственный контакт шара или ролика с поверхностью качения, сглаживая неровности поверхностей, существенно уменьшая изнашивание за счет снижения напряжений металла в месте контакта.

Взаимосвязь гидродинамических явлений в потоке смазочного материала и деформирования взаимодействующих тел в зоне контакта рассматривает контактно-гидродинамическая теория смазки (КГТС), так как классическая ГТС рассматривает контактирующие тела абсолютно жесткими. При разработке КГТС учитывали зависимость вязкости смазки от давления и температуры, ее сжимаемость, упругие контактные деформации и влияние тепловых процессов в слое смазки.

Рисунок 39 – Поперечное сечение ролика, катящегося

по вязкой прослойке

В основе математического описания КГТС, например, абсолютно гладких цилиндров, показанных на рисунке 40, использованы дифференциальное уравнение движения жидкости (Навье – Стокса) и условие неразрывности установившегося потока жидкости, следствием которых является известное уравнение Рейнольдса, которое описывает установившийся плоский поток вязкой жидкости в узком клиновом зазоре между двумя плоскостями

dР/dx = 6η uΣ (h – h0)/h3, (9.8)

где dР/dx – градиент давления по оси абсцисс;

η – динамический коэффициент вязкости масла;

uΣ – суммарная скорость качения;

h0 – толщина масляного слоя в сечении с максимальным давлением.

Однако даже строгое решение задач КГТС в изложенной постановке не решает главного для техники вопроса, поскольку расчетная толщина слоя интересна не сама по себе, а как параметр, характеризующий эксплуатационные свойства смазки и узла трения (вид трения в контакте, износо- и противозадирная стойкость, контактная выносливость поверхностных слоев деталей и другие). Это обусловлено многокомпонентностью и многофазностью хорошо смазываемого контакта, отличием свойств смазочных слоев, образовавшихся между поверхностями и взаимодействующих с ними, от исходного масла, а поэтому конкретные параметры необходимо уточнять в ходе экспериментальных исследований.

Рисунок 40 – Идеализированные схемы тяжело нагруженного

смазываемого контакта деталей машин: а – используемая в задачах КГТС; б – роликовая аналогия; в – установившийся плоский поток

вязкой жидкости; r1 и r2 – радиусы роликов; u1 и u2 – скорости качения; υ 1 и υ 2 – окружные скорости роликов; ω 1 и ω 2 – угловые скорости

роликов; n1 и n2 – числа оборотов роликов; Рн – нормальная нагрузка;

h, hмин. и h0 – толщина слоя смазки в произвольном сечении, в месте минимального зазора и в месте максимального давления (Рмакс.)

соответственно

Вопросы для самопроверки

1. Структура поверхностей деталей узлов трения.

2. Химические процессы, протекающие в поверхностях трения, и их роль в снижении износа.

3. Виды износа узлов трения, противозадирные, противоизносные присадки к маслам и механизм их действия.

4. Какова роль реологии смазки в граничном и гидродинамическом режимах трения?

|

|