Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Введення

|

|

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

конспект лекцій

по дисципліні

«ВИПРОБУВАННЯ І КОНТРОЛЬ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ»

ДОНЕЦЬК ДонНТУ

ЗМІСТ

| № лекції | Тема лекції | Стор |

| Введення……………………………………………………………….. | ||

| Суть випробування і контролю……………………………………… | ||

| Показники якості вугільної продукції…………..……………............ | ||

| Первинна обробка дослідних даних..……………………………….. | ||

| Статистична обробка дослідних даних…….……………………….. | ||

| Нормальний розподіл імовірної випадкової величини……...……… | ||

| Методи відбору проб …………………………………………………. | ||

| Визначення параметрів випробування за ДСТУ……………….…... | ||

| Відбір проб із транспортних засобів………………………………… | ||

| Устаткування для відбору проб ……………...................................... | ||

| Операції підготовки проб до лабораторних досліджень…………... | ||

| Підготовка проб до аналізів і досліджень…………………………... | ||

| Устаткування для обробки проб …………........................................ | ||

| Система контролю якості. Технічний контроль підготовчих операцій ………………………………………… | ||

| Технологічний контроль гравітаційних процесів збагачення……………………………………………………………… | ||

| Технологічний контроль процесу регенерації суспензії…….…….... | ||

| Технологічний контроль операцій водно-шламової схеми…...…..... | ||

| Приймальний контроль сировини і товарної продукції……………. | ||

| Техніка безпеки при випробуванні і виробництві аналізів................. | ||

| Технологічний і товарний баланси…..………………………………. | ||

| Відбір експлуатаційних проб…………………………………………. | ||

| Відбір пластових проб………………………………………………… | ||

| Визначення норм показників якості на шахті…….………………… | ||

| Додаток А. Терміни, які використовуються у збагаченні…………... | ||

| Додаток Б. Перелік стандартів на вугілля і на продукти його переробки………….…………………………………………………… | ||

| Додаток В. АКТ відбору експлуатаційної проби……………………. | ||

| Додаток Г. АКТ відбору пластових проб……………………………. | ||

| Список рекомендованої літератури………………………………….. |

ВВЕДЕННЯ

Дисципліна " Випробування і контроль технологічних процесів" входить у перелік дисциплін бакалаврату за напрямком 050303 " Переробка корисних копалин" спеціальності " Збагачення корисних копалин".

Випробування і контроль збагачувальних процесів є однією з основних дисциплін, знання якої необхідне будь-якому практичному працівникові збагачувальної фабрики і шахти, інженерові, дослідникові і проектувальникові

Метою вивчення даної дисципліни є отримання інформації про якісні і кількісні показники продуктів, оцінки складу процесів управління якістю продуктів збагачення на підставі цих даних. Формування у студентів теоретичних уявлень і отримання навиків в області випробування різних видів корисних копалин і побудови схем випробування.

В результаті вивчення даного курсу студент повинен вивчити теоретичні уявлення про закономірності розподілу масової долі в масі, що випробується, і в точечних пробах, закономірності відбору і обробки проб, методики розрахунку параметрів випробування, способи підготовки проб, технічні засоби відбору, підготовки і аналізу.

Студент повинен вміти рішати основні задачі випробування – розрахунок параметрів випробування, розрахунок технологічного і товарного балансів, вибирати засоби контролю, складати схеми випробування фабрик.

ЧАСТИНА 1 ТЕОРЕТИЧНІ ОСНОВИ ВИПРОБУВАННЯ

Лекція № 1

1 СУТЬ ВИПРОБУВАННЯ І КОНТРОЛЮ

1.1 Сутність випробування і контролю збагачувальних процесів

Збагачення корисних копалин - складний багатофакторний виробничий процес, ефективність якого залежить від впровадженої технології збагачення конкретної корисної копалини і від якості управління виробничим процесом.

Увесь цикл збагачення - від надходження вихідного матеріалу до видачі продуктів збагачення - складається з багатьох процесів, які виконуються у визначеній послідовності і технологічно зв'язані між собою. Порушення режиму роботи одного з процесів або устаткування відбивається на роботі інших і результатів збагачення корисних копалин на фабриці в цілому.

Щоб своєчасно виявити відхилення технологічного процесу від заданого режиму, необхідно систематично контролювати основні показники роботи окремих апаратів і отримувати інформацію про поточні значення чинників, які характеризують процес.

Контроль виробництва є одним з найважливіших заходів, завдяки яким досягається ритмічність протікання технологічних процесів і задані якісно-кількісні показники збагачення. Контроль повинен бути оперативним і чітко організованим на всіх стадіях виробництва.

Контроль технологічних процесів збагачення - це визначення методом випробування показників ефективності процесу і оцінка його стану. Фактичні (виміряні) показники зіставляються із заданими або оптимальними.

Випробування супроводить будь-який процес збагачення, оскільки визначення якості початкових і отриманих продуктів і розрахунок технологічних показників можливо тільки відповідними вимірюваннями.

Випробування - це процес отримання характеристик масиву, що випробується, шляхом виділення частини масиву (проби), підготовки її до аналізу і вимірювання показників, що контролюються.

Випробування і контроль збагачувальних процесів є однією з основних дисциплін, знання якої необхідне будь-якому практичному працівникові збагачувальної фабрики і шахти, інженерові, дослідникові і проектувальникові

1.2 Цілі і задачі випробування

Випробування в збагаченні - комплекс операцій по відбору проб і підготовці їх до аналізу для контролю технологічних процесів і основних характеристик сировини (корисних копалин, продуктів їх збагачення, допоміжних матеріалів, використовуваних при збагаченні).

Основним завданням випробування є контроль заданого режиму технологічного процесу і роботи устаткування, а також контроль якості продуктів розділення, при відповідній точності і рівні надійності результатів.

Цілі випробування:

- отримання інформації про продукт, що випробується. Отримання такої інформації може здійснюватися визначенням властивостей всього матеріалу, що випробується (наприклад, визначення маси зважуванням) або визначенням властивостей частини матеріалу (масиву) із розповсюдженням цих властивостей на весь матеріал (масив);

- отримання представницької (об'єднаною) проби, в якій з допустимою сумарною погрішністю випробування і аналізу збережені значень контрольованих характеристик продукту (матеріалу), що випробується.

Визначити властивості матеріалу можливо без вилучення (виділення) зі всього масиву проби. Таким чином, контролюють властивості за допомогою автоматичних датчиків (витратоміри, густиноміри, вологоміри і т.д.).

Але в більшості випадків на збагачувальних фабриках поширено випробування з вилученням частини матеріалу, що випробується, її подальшою обробкою і аналізом.

Залежно від подальшого використання результатів аналізу проб випробування підрозділяють на:

- технологічне оперативне - для контролю і управління процесами збагачення;

- технологічне балансове - для складання технологічних балансів продуктів збагачення;

- товарне - для обліку показників якості в товарній продукції при складанні товарного балансу і взаєморозрахунків між постачальником і споживачем.

Технологічному випробуванню піддаються різні технологічні продукти за контрольований період часу.

Товарному випробуванню підлягає кожне постачання корисної копалини або концентрату роздільно по представлених в постачанні партіях.

1.3 Основні поняття випробування

Проба - деяка частина масиву, вилучена для оцінки з допустимою погрішністю контрольованих властивостей цього масиву.

Масив, що випробується (маса, що випробується ) - маса матеріалу, для якої необхідно встановити чисельне значення деяких характеристик (гранулометричний склад, фракційний склад, збагачуваність, зольність, вміст сірки, вміст вологи, щільність, вихід летючих речовин, вміст металу (для руд) і т.ін.).

Партія палива - кількість палива, яке вироблене і відвантажене споживачам за певний проміжок часу (зміну, добу і т.п.), середня якість якого характеризується однією об'єднаною пробою. Партією вважається матеріал одного типу або сорту, що поставляється по одному сертифікату.

Контрольний період (період випробування ) - період часу, протягом якого випробується маса. На збагачувальних фабриках використовуються періоди: година, зміна, доба, місяць, іноді рік.

Основною характеристикою проби є маса.

Мінімальна маса проби - -найменша маса при заданому способі відбору проб, що відображає властивості масиву з допустимою погрішністю.

Необхідна (достатня) маса проби - маса проби, достатня для виконання вимірювань, аналізів або досліджень.

Початкова маса проби - фактично відібрана при випробуванні маса.

Початкова маса проби завжди повинна бути більше (або рівна) мінімальній і необхідній масі. Мінімальна і необхідна маси проби можуть бути як більше, так і менше один одного.

За способом відбору проби ділять на точкові і об'єднані.

Точкова (часткова, разова) проба - кількість матеріалу, відібраного з одного місця одноразовим рухом пристрою для відбору проб. В неї потрапляють тільки розташовані поряд куски і вона характеризує тільки локально обмежену масу.

Об'єднана (загальна, складена) проба - проба, що складається з необхідної кількості точкових проб, які відбираються безпосередньо від партії палива і характеризують його середню якість. Таким чином, вона є сукупністю точкових проб і характеризує весь масив в цілому.

За призначенням проби діляться на аналітичні і технологічні.

Лабораторна проба - проба, отримана в результаті підготовки об'єднаної проби до крупності 0-3 (0-10) мм і призначена для лабораторних випробувань і для підготовки аналітичних проб.

Аналітична проба - проба, отримана в результаті підготовки об'єднаної або лабораторної проби до крупності 0, 1-0, 2 мм і призначена для проведення аналізів.

Деякі терміни, що використовуються у збагачення, приведені у додатку А даного конспекту.

Випробування проводять послідовним виконанням відбору точкових (разових) проб, складанням із них об'єднаної проби і підготовкою із цієї проби проб для аналізу.

Відбір і підготовку проб проводять переважно механізованими засобами при використанні механічних пробовідбірників різних типів і пробопідготовчих установок, що складаються з дробарок, стирачів і механічних скорочувачів. Ручні методи відбору і підготовки допускаються тільки в тих випадках, коли неможливо організувати механізовані.

Обробка проб включає дроблення, перемішування і скорочення. Дроблення, подрібнення, стирання здійснюється дробарками, млинами, стирачами. Перемішування проводиться в механічних змішувачах або вручну, а скорочення - в механічних скорочувачах або вручну (квартуванням, вичерпанням, перелопачуванням і ін.). Операції подрібнення чергуються з операціями скорочення.

Скорочення - зменшення маси проби у декілька разів; ділення - отримання рівних по масі порцій.

Література до лекції 1: [1] с. 29 - 33; [4] с. 5 - 6; [5] с. 45 - 51.

Лекція № 2

2 ПОКАЗНИКИ ЯКОСТІ ВУГІЛЬНОЇ ПРОДУКЦІЇ

2.1 Показники якості вугільної продукції

Споживча цінність вугілля визначається показниками його якості і фізико-хімічними властивостями.

Норми показників якості (НПЯ) розробляються окремо для кожного продукту і оформляються технічними умовами (ТУ) згідно стандартам, що діють. НПЯ переглядаються не рідше за один раз на рік і у разі різкої зміни якості сировини. Всі обчислення при розрахунку НПЯ проводяться з точністю до 0, 1% і округляються до 0, 1%.

Нормуються наступні показники якості:

а) для концентрату:

- зольність - середня і гранична;

- вміст вологи - граничний (волога зимова і літня);

- вміст сірки - середній і граничний;

- вміст дрібниці - граничний (тільки для розсортованих продуктів);

б) для промпродукта і шламу - зольність і вміст вологи - граничні.

Показники якості є характеристикою палива і служать підставою для будь-яких розрахунків.

Методика розробки НПЯ для рядового вугілля на шахтах і кар'єрах базується на результатах випробування вугільних пластів. Проби пластів визначають якісну характеристику вугілля в пласті до його здобичі, а експлуатаційні - характеристику здобутого вугілля.

Норми встановлюються на такі показники якості:

а) для вугілля, яке відвантажується на збагачувальні фабрики:

- зольність - середня і гранична;

- вміст вологи - граничний;

- вміст сірки - середній;

б) для товарного вугілля, яке відвантажується споживачам:

- зольність - середня і гранична;

- вміст вологи - граничний;

- вміст сірки - середній і граничний;

- вміст мінеральних домішок крупністю > 25 мм - граничний;

- вміст дрібниці < 6 мм в рядовому антрациті і напівантрациті, який піддається збагаченню і розсортуванню, і в сортовому паливі - граничний.

Середня норма зольності вугілля по шахті або кар'єру розраховується окремо для кожного пласта.

При зміні умов роботи підприємства (розробка нового пласта шахтою, зміна сировини, яка поступає на збагачувальну фабрику) стандарти і технічні умови на якість продукції можуть бути переглянуті.

2.2 Вплив якості твердого палива на ефективність його використання

Важливим фактором підвищення ефективності виробництва є поліпшення якості. Якість продукції визначається тим, наскільки вона потрібна для вдоволення виробничих або побутових потреб.

Від якості палива, що поставляється споживачам, залежать економічні показники не тільки підприємств вугільної промисловості, але і інших галузей.

Вугілля, що коксується.

Присутність мінеральних домішок в коксі знижає теплоту його згоряння і потребує додаткової витрати на ошлакування. Це визиває підвищення витрати коксу і флюсів при доменній плавці, що сприяє необхідність зниження рудного завантаження печі.

Встановлено, що збільшення зольності коксу на 1% збільшує його витрату на виплавку на 1, 2 - 2, 0%, і знижує продуктивність доменних печей на 2, 5%.

В кокс переходить 45 – 75% сірки, вміст якої залежить від ступені метаморфізму вугілля. Потрапляючи при плавці в метал, сірка придає йому червоноламкість.

Підвищення сірчаності коксу на 0, 1% збільшує витрату вапняку на 2%, коксу – на 2 – 3%, при цьому продуктивність доменних печей падає на 1, 5 – 2%. Також сірка є шкідливою домішкою, яка погіршує якість чавуну (підвищує крихкість).

Збільшення вологості вугілля приводить до додаткових витрат не тільки на його транспортування, а і на прогрів шихти при коксуванні.

На кожний процент вологи на 3% зростає витрата коксового газу і на 20 – 30 хвилин час коксування, падає продуктивність печей і збільшується зношення їх вогнетривкої кладки, зменшується насипна щільність шихти, волога шихта гірше спікається, погіршується якість коксу.

Якщо вологість перевищує 8%, знижується швидкість підйому температури в шихті від 20 до 3000С і значно збільшується в інтервалі 300 - 8000С, що негативно відбивається на якості отриманого продукту.

Підвищена вологість сприяє зріст кількості випареної вологи, яка потім конденсується з коксового газу. Ця вода переходить у фенольні води, об’єм яких також збільшується, що негативно впливає на екологічну обстановку. Відомо, що 2% вологи додають близько 3000 т фенольних вод.

Вміст фосфору в коксі не повинно перевищувати 0, 015%. При коксуванні цей елемент практично повністю переходить із вугілля в кокс, а потім в метал, тому що зв’язати його с флюсами не вдається. Присутність сполук фосфору в металі придає йому властивість холоднокрихкість.

Енергетичне вугілля.

Зниження зольності вугілля:

- підвищує теплоту згорання палива і ККД котельних установок;

- знижує витрату палива на 1 т пари;

- зменшує транспортні витрати за рахунок зниження об'ємів вугілля, що перевозиться;

- зменшує експлуатаційні витрати на розвантаження, складування, спалювання, ремонт, вивантаження шлаку;

- зменшує забруднення атмосфери продуктами згорання.

Причинами втрат при спалюванні енергетичного вугілля також є недостатня повнота згорання палива, яка може бути викликана:

- наявністю крупних шматків, більше розмірів шматків основної маси вугілля;

- наявністю дрібниці, що прокидається через колосникові грати;

- втрати з газами, що відходять.

Способами усунення втрат і збільшення ККД топок є:

- зниження зольності спалюваного вугілля,;

- розсортовування на класи крупності;

- стабілізація якості палива, що поставляється.

Це дозволяє вести процес спалювання в оптимальному режимі, понизити капітальні і експлуатаційні витрати.

2.3 Нормативні документи, що використовуються при оцінці якості вугільних продуктів

Найважливішим елементом управління якістю продукції є стандарти.

Стандарт - затверджений компетентним органом нормативно технічний документ, який встановлює певні норми і вимоги до об'єкту стандартизації.

За сферою дії розрізняють стандарти державні (ДСТУ), галузеві (ДСТ) і підприємств (СТП). Термін дії стандартів може бути обмежений.

При здобичі і збагаченні корисних копалини використовують виробничі норми якості, які враховують природні властивості корисних копалин, технологію їх здобичі і збагачення, а також споживчі норми якості, які встановлюються для всіх родовищ країни і всіх основних видів продукції. Виробничі норми оформляються як технічні умови (ТУ); споживчі норми - у вигляді державних стандартів (ДСТУ) по видах споживання.

Технічні умови розробляються підприємствами і потім затверджуються відповідним міністерством. Галузеві стандарти систематично уточнюються і переглядаються раз на 2 - 3 роки. Розробка і перегляд державних стандартів здійснюють науково-дослідні інститути та інші спеціалізовані організації з урахуванням зауважень і пропозицій зацікавлених організацій. Затверджуються ДСТУ Держстандартом України.

В результаті видобутку корисних копалин і їх переробки отримують різні продукти: сировина (рядове вугілля, руду, будівельні матеріали), концентрати, брикети, агломерат і ін. На всю продукцію, яка проводиться підприємствами, встановлені стандарти, які визначають номенклатуру показників її якості. Продукція, яка відповідає вимогам стандартів, може бути використана за своїм виробничим або побутовим призначенням. Важливіші продукти переробки (наприклад, сортове паливо, концентрати) потребують періодичної атестації.

Попередню оцінку якості продуктів переробки, підготовку і оформлення матеріалів, у відповідності з галузевою інструкцією з атестації якості продукції здійснюють постійно діючі комісії гірничо-збагачувальних підприємств.. Державна атестаційна комісія, до складу якої входять представники Держстандарту і відповідних міністерств, атестують продукцію за вищою, першою або другою категоріями. Рішення Державної комісії затверджується міністерством, продукція якого атестується.

Перелік діючих нормативних документів приведено в додатку Б.

До вищої категорії належить продукція, яка за своїми техніко-економічними показниками відповідає сучасним досягненням науки і техніки і є найкращою в порівнянні з другими вітчизняними і закордонними аналогами. Виробами цієї категорії якості у встановленому порядку присвоюється державній знак якості.

До першої категорії належить продукція, яка за своїми техніко-економічними показниками відповідає вимогам діючих стандартів і технічних умов.

До другої категорії належить продукція, яка за своїми техніко-економічними показниками не відповідає вимогам, які встановлені в діючих стандартах.

Для більшості корисних копалин і продуктів їх збагачення параметри і методи товарного випробування і методи аналізу основних характеристик товарної продукції регламентовані державними стандартами.

З 1 січня 2003 року в Україні діє національний стандарт ДСТУ 4096-2002, який розповсюджується на буре і кам'яне вугілля, антрацит, горючі сланці і вугільні брикети і встановлює методи відбору проб (з потоку, залізничних вагонів, суден, інших транспортних засобів, від палива, що знаходить на складі) і методи підготовки проб до лабораторних фізичних випробувань і хімічного аналізу.

Література до лекції 2: [1] с. 29 - 33; [4] с. 5 - 6; [6] с. 1 – 2.

Лекція № 3

3 ПЕРВИННА ОБРОБКА ДОСЛІДНИХ ДАНИХ

3.1 Наукова основа процесу технологічного контролю виробництва

Науковою основою процесу технологічного контролю виробництва є математична статистика.

Елементи і методи математичної статистики використовуються в теорії і практиці випробування корисних копалин в процесі їх переробки, контролю сировини, проміжної і кінцевої продукції виробництв.

При цьому враховується масовість процесів, що відбуваються при збагаченні корисних копалин, мінливість (варіювання) показників їх якості.

За допомогою математичної статистики оцінюються погрішності розділення, розрахунки параметрів випробування, стабільність якості початкової сировини і продуктів збагачення. Це дозволяє проводити об'єктивний аналіз технологічних процесів, що є однією з умов підвищення якості продуктів.

Для виконання аналізу даних про зміну параметрів процесу або показників якості необхідно провести статистичну обробку цих даних. Метою аналізу можуть бути безліч досвідчених даних (наприклад, вміст сірки в концентраті при переробці вугілля різних шахт, зольність вугілля при здобичі різними комбайнами або комплексами, число обертів і зазор між імпелером і статором флотомашин, зміна температури в сушильній установці і т.д.).

Результат кожного окремого вимірювання називається варіантою і відповідає порядковому номеру вимірювань 1, 2, 3...(х1, х2, х3.).

Стосовно випробування варіантою буде одиничний результат аналізу або дослідження одиничної проби.

Ці значення є реалізацією (втіленням) випадкової величини  (середнє арифметичне ряду чисел). Випадковою вона називається тому, що може приймати будь-які значення в певному інтервалі (область існування).

(середнє арифметичне ряду чисел). Випадковою вона називається тому, що може приймати будь-які значення в певному інтервалі (область існування).

Ряд значень (варіант), які представлені у вигляді таблиці, складають варіаційний ряд.

В ряді випадків в процесі первинної обробки накопичені дані розташовують по ступеню зростання. Такий впорядкований ряд чисел називається статистичним рядом або рядом розподілу.

Варіанта, розташована у центрі статистичного ряду, називається медіаною. Варіанта, що найбільш часто зустрічається в цьому ряду, називається модою.

Але медіаною і модою можна користуватися для характеристики тільки головної частини вимірювань. Для повної характеристики варіаційного ряду краще користуватися середнім арифметичним.

3.2 Обробка даних і побудова гістограм і полігонів частот

У виробничій практиці с метою наочності і полегшення розуміння дослідних даних широко використовують їх графічне уявлення. Це дозволяє виявляти закономірності, яким піддається розглянутий ряд даних, намітити міри по усуненню погіршення якості продуктів або стану процесів, чи посилити позитивний результат.

При великій кількості даних для зручності їх подальшої обробки отримані дані розбивають на інтервали (групи) і визначають частоту значень показника, що вивчається, в кожному інтервалі. При розбитті даних по інтервалах слід виходити з наступних рекомендацій:

- ширина інтервалу повинна бути однаковою або такою, щоб ряд був розбитий не менше, чим на 6-12 інтервалів;

- бажано, щоб ширина інтервалів була виражена цілими числами.

Ширину інтервалу можна визначити із співвідношення:

(3.1),

(3.1),

де R - розмах коливань (різниця між найбільшим і найменшим значеннями вимірювань):

R = xmax - xmin (3.2);

k - число інтервалів групування, залежне від кількості досвідчених даних n:

k = 3, 33 · lg n + 1 (3.3).

Кількість значень показника в кожній групі називається частотою m. По абсолютних частотах розраховуються відносні частоти, або частотність  .

.

Якщо представити розподіл даних графічно в вигляді стовпчиків, то отримаємо гістограму (цей графік інколи називають стовпчиковою діаграмою).

Для її побудови на осі абсцис нанести в масштабі межі інтервалів, а на осі ординат - абсолютні або відносні частоти і побудувати для кожного інтервалу прямокутник з прийнятою шириною інтервалу і висотою m (або частотність) (1, рис. 3.1).

|

Рис. 3.1 - Гістограма (1) і полігон (2) розподілу досвідчених даних (полігон частот)

Гістограма може дати цінну інформацію, якщо порівняти отриманий розподіл з контрольними нормативами; а також, якщо по отриманим даним визначити середнє значення і стандартне відхилення. Гістограма використовується головним образом для аналізу значень виміряних (встановлених) параметрів.

Розподіл ознаки, що вивчається, можна представити полігоном частот (2 рис. 3.1), побудова якого аналогічно побудові гістограм. Ламаною лінією сполучають середини верхніх підстав прямокутників частот по інтервалах. Крайні крапки сполучені з серединами підстав груп, розташованих за ними. Число відносних частот, що доводяться на одиницю ширини інтервалу, називають щільність розподілу.

Оскільки показники якості вугілля і продуктів можуть мати будь-які значення в своєму діапазоні, гістограми можуть бути побудовані з дуже малою шириною інтервалу. Тоді ламана лінія, що характеризує щільність розподілу даного показника, перетворюється на плавну лінію.

Для представлення ситового і фракційного аналізу використовуються сумарні (кумулятивні) гістограми і криві розподіли. Завдяки безперервності сумарних кривих можна встановити вихід будь-якої фракції або класу крупності матеріалу.

Для контролю рівня показника якості, що потребується, використовуються контрольні карти.

Контрольна карта представляє собою спеціальний бланк, на якому проводяться центральна лінія, яка відповідно середнім показникам, і дві лінії вище і нижче середньої. Вони називаються верхньою і нижньою контрольними межами. На цю карту наносяться дані вимірювань (або контролю параметра) і умов виробництва. Досліджуючи зміни даних протягом часу, слідкують, щоб точки графіка не виходили за контрольні межі. Якщо виявляється викид однієї або декількох точок за ці межі. Це інформує про відхилення параметрів або умов процесу від встановленої норми. Для виявлення причин відхилень досліджують вплив характеристик вихідної сировини, технологічний режим, технічного оснащення. Дані контрольних карт використовують для побудови гістограм. Графіки, отримані за контрольними картам, порівнюють з контрольними нормативами. Все це представляє цінну інформацію для рішення проблем, що виникли.

(Така робота зазвичай виконується ВТК ЗФ або шахт при оновленні нормативів технічних умов на продукцію, що випускається, або для звітності про якість).

Література до лекції 3: [3] с. 49 – 53; [4] с. 12 – 17.

Лекція № 4

4 СТАТИСТИЧНА ОБРОБКА ДОСЛІДНИХ ДАНИХ

4.1 Визначення параметрів розподілу дослідних даних

Для виконання аналізу даних про зміни параметрів процесу або показників якості необхідно провести статистичну обробку цих даних.

Первинна обробка дослідних даних дає тільки якісне уявлення про зміни показника, що вивчається. Для кількісної оцінки розподілу досвідчених даних необхідно визначити їх характерні ознаки.

Для оцінки розсіяння даних значень показників якості часто застосовують різницю найбільшого і найменшого значенні R (розмах коливань). Це дозволяє оперативно оцінити, в яких межах змінюється показник. Проте він є орієнтуванням і використання його може привести до помилкових виводів.

Перше: відхилення, по яких визначається критерій, можуть бути не характерні для даного об'єкту; вони можуть бути результатом грубих (помилкових) вимірювань.

Друге: при його визначенні використовується інформація тільки про два граничних, а не про всі поточні значення ознаки.

Статистична обробка починається з визначення середнього значення і ступеня відхилення показників відносно його.

Середнє арифметичне значення:

(4.1).

(4.1).

Середнє виважене значення:

(4.2).

(4.2).

Наприклад:  .

.

Будь-які висновки із результатів розрахунку середнього арифметичного повинні збігатися з аналізом явищ або процесів, що вивчаються. Наприклад, середня густина згущеного продукту двох гідроциклонів дорівнює 500 г/л, але це ще не значить, що обидва апарати працюють однаково.

Більш повне уявлення про міру коливання (розсіяння) параметра дає середнє відхилення ∆ - сума відхилень усіх варіант від середнього арифметичного значення, поділена на кількість варіант n:

(4.3)

(4.3)

Більш зручним для статистичних розрахунків є середньоквадратичне відхилення σ (СКВ) - середнє квадратичне значення відхилень окремих вимірювань від середнього значення генеральної сукупності:

(4.4)

(4.4)

Квадрат цієї величини σ 2 називається дисперсією.

Середньоквадратичне відхилення дає узагальнену кількісну характеристику мінливості показника і характеризує сукупність в цілому. Чим більше мінливість показника щодо середнього значення, тим більше σ.

Середньоквадратичне відхилення, як розмах і дисперсія, вимірюється в тих же одиницях, що і оцінювані ними показники.

Середнє значення  і середньоквадратичне відхилення σ називають параметрами розподілу.

і середньоквадратичне відхилення σ називають параметрами розподілу.

При порівнянні мінливості показників в декількох варіаційних рядах з рівним рівнем середнього значення ознаки досить зіставити середньоквадратичне значення ознаки. Якщо ж середні значення істотно відрізняються один від одного, така оцінка недостатня. При такому положенні порівнюють відносні значення σ.

Для зіставлення різнойменних рядів або однойменних із різними середніми значеннями використовують показник мінливості, який називають коефіцієнтом варіації:

, % (4.5).

, % (4.5).

Наприклад, середні значення зольності концентрату двох флотомашин складають  = 9% и

= 9% и  = 11%,, а середньоквадратичні відхилення однакові і дорівнюють σ = 0, 4%. Коефіцієнти варіації будуть відповідно:

= 11%,, а середньоквадратичні відхилення однакові і дорівнюють σ = 0, 4%. Коефіцієнти варіації будуть відповідно:

В даному випадку, показник мінливості більше в першій машині, значить в ній більш відчутні коливання зольності.

В деяких випадках, особливо коли значення вимірювань виражені невеликими числами, розрахунок зручніше проводити по формулі:

(4.6)

(4.6)

Середньоквадратичне відхилення також приблизно можна визначити по розмаху коливань:

(4.7)

(4.7)

де d – коефіцієнт, залежний від об’єму вибірки. Значення коефіцієнта наступні:

| n | |||||||||

| d | 1, 128 | 1, 693 | 2, 059 | 2, 326 | 2, 534 | 1, 704 | 2, 847 | 2, 970 | 3, 708 |

Якщо є ряд паралельних вимірювань показників, то середньоквадратичне відхилення можна розрахувати по формулі:

(4.8)

(4.8)

де di – різниця значень кожної пари паралельних вимірювань;

n – число вимірювань.

4.2 Вибірковий контроль і його похибки

При дослідженні виробничих процесів не завжди є можливість досліджувати всю генеральну сукупність маси продуктів збагачення. Тому удаються до вибіркового контролю, тобто дослідженню якийсь її частини - вибірки. Вибірка повинна бути такою, щоб отримані результати можна було розповсюдити на всю генеральну сукупність.

В процесі випробування виникають помилки трьох видів: випадкові, систематичні і грубі (або промахи).

Випадкові помилки залежать від неоднорідності матеріалу і об'єму вимірювань (числа проб).

Систематичні помилки викликані чинниками, які вносять постійні однозначні відхилення при визначенні ознаки у всіх випробуваннях. Наприклад, при визначенні щільності матеріалу не враховуються пори порожнечі; недостатній об'єм ковша пробовідбірника (у точкову пробу не потрапляє вся порція) і т.д.

Грубі помилки (промахи) - це наслідок недостатньої уваги експериментатора або зміни прийнятих умов експерименту.

При оцінці показності вибірок слід розрізняти два взаємодоповнюючі поняття:

- правильність випробування (вимірювань) - характеризується відхиленням результатів визначення від надійно встановленого (за допомогою стандартних зразків або багатократних визначень) досліджуваного значення показника;

- точність випробування - характеризується похибкою результатів аналізу окремих проб, тобто їх розсіянням щодо середнього значення.

Для характеристики випадкових похибок середньої величини існують ряд оцінок:

- середня помилка вибірки  (або середня похибка вибірки)- це середнє квадратичне відхилення середніх значень вибірок однакового об'єму, узятих з генеральної сукупності:

(або середня похибка вибірки)- це середнє квадратичне відхилення середніх значень вибірок однакового об'єму, узятих з генеральної сукупності:

(4.9),

(4.9),

де σ – середнє квадратичне відхилення показника, що вивчається;

n - об'єм вибірки (число вимірювань).

Гранична похибка вибірки кратна середній помилці залежно від необхідної надійності (довірчій ймовірності):

(4.10),

(4.10),

де t - коефіцієнт Ст´ юдента.

Виходячи з цього рівняння, задаючись граничною похибкою, середньо-квадратичним відхиленням і довірчою ймовірністю, можна визначити необхідну кількість вимірювань (об'єм вибірки, число точкових проб):

(4.11).

(4.11).

Чим менше об’єм матеріалу, із якого відбирається вибірка, і чим більше число варіант (число вимірів, проб) у вибірці, тим більш представницькою є вибірка.

На об'єм вибірки впливають наступні чинники:

- неоднорідність (ступінь тієї, що коливається) самого об'єкту дослідження - чим більше σ, тим за інших рівних умов об'єм вибірки повинен бути більше;

- величина граничної похибки - чим точніше необхідно отримати результат, тим вибірки повинна бути більше;

- задана довірча ймовірність - чим з більшою надійністю повинен бути отриманий результат вимірювання, тим більше t. Для практичних цілей в техніці зазвичай приймають величину Р = 0, 95, яка при нормальному розподілі відповідає t = 2.

Слід зазначити, що чим точніше проводиться визначення показників, тим це важче і дорожче. Тому на практиці не добиваються точності більшою, ніж це необхідно для вирішення поставленого завдання.

Література до лекції 4: [2] с. 70 – 82; [3] с. 53 – 61; [4] с. 24 – 37.

Лекція № 5

5 НОРМАЛЬНИЙ РОЗПОДІЛ ІМОВІРНОЇ ВИПАДКОВОЇ ВЕЛИЧИНИ

5.1 Закон нормального розподілу імовірної випадкової величини

Слід мати на увазі, що нічого не можна абсолютно точно виготовити або зміряти, оскільки в тому і іншому випадку діють безліч важко контрольованих чинників. Із-за взаємного їх впливу дійсні значення показників якості продукції, що виробляється, відрізняються від заданих, а виміряні - від істинних.

При вимірюванні однієї і тієї ж величини окремі значення зустрічаються з певною частотою, яке при достатньому об'ємі вимірювань може служити оцінкою вірогідності появи цих значень. Вірогідність може приймати значення від 0 до 1 або від 0 до 100%.

Центральна теорема теорії імовірності (Ляпунова): якщо випадкова величина  залежить від ряду величин х1, х2, х3, …хn,, то незалежно від того, яким законом розподілу підкоряються ці складові, сама величина

залежить від ряду величин х1, х2, х3, …хn,, то незалежно від того, яким законом розподілу підкоряються ці складові, сама величина  матиме розподіл вірогідності, близький до нормального (і з тим більшим наближенням, чим більше складових).

матиме розподіл вірогідності, близький до нормального (і з тим більшим наближенням, чим більше складових).

Найчастіше вживаним на практиці є нормальний розподіл ймовірності випадкової величини. Закон нормального розподілу описує безліч процесів і явищ в природі і техніці: розподіл росту різних виробничих показників; помилки вимірювань і аналізів і т.ін. В роботах по дослідженню характеру розподілу у вугіллях деяких компонентів і теплоти згорання показано, що розподіл по зольності, вологості і теплоті згорання дотримується нормального закону і тільки для сірки спостерігається відхилення.

При стійкій сировинній базі і технології збагачення на збагачувальній фабриці показники якості концентрату підкоряються нормальному закону, хоча залежать від багатьох чинників. Також і погрішності випробування, які є функцією багатьох важко контрольованих чинників, розподіляються по цьому закону.

Диференціальна функція розподілу вірогідності випадкової величини, що підкоряється нормальному закону, описуються рівнянням:

(5.1),

(5.1),

де φ (х) - щільність вірогідності розподілу випадкової величини;

х - випадкова величина;

- середнє значення випадкової величини;

- середнє значення випадкової величини;

σ - середньоквадратичне відхилення випадкової величини.

5.2 Побудова кривої щільності нормального розподілу

Графічно функція зображається кривою (рис. 5.1) з максимальною координатою:

(5.2).

(5.2).

Рис. 5.1 - Крива щільності нормального розподілу

Із властивостей кривої необхідно відмітити:

1) Симетричність кривої відносно середнього значення.

2) Залежність кривої від середнього арифметичного значення і середнього квадратичного відхилення.

3) Відхилення у більшу і меншу сторони рівноможливі або рівноімовірні; випадкова величина (теоретично) може приймати будь-які значення -  до +

до +  ; відхилення, що мало відрізняються від

; відхилення, що мало відрізняються від  , зустрічаються частіше, що значно відрізняються - рідше.

, зустрічаються частіше, що значно відрізняються - рідше.

4), Закономірність розподілу і групування значень по відношенню до  .

.

На кривій нормального розподілу є характерні точки, які відповідають прогину кривої.

Так, у межах

(от

(от  до

до  ) відхилення зустрічаються із імовірністю Р = 0, 50 або 50 %;

) відхилення зустрічаються із імовірністю Р = 0, 50 або 50 %;

(от

(от  до

до  ) відхилення зустрічаються із імовірністю Р = 0, 6827 або 68, 27 %;

) відхилення зустрічаються із імовірністю Р = 0, 6827 або 68, 27 %;

(от

(от  до

до  ) відхилення зустрічаються із імовірністю Р = 0, 9545 або 95, 45 %;

) відхилення зустрічаються із імовірністю Р = 0, 9545 або 95, 45 %;

(от

(от  до

до  ) відхилення зустрічаються із імовірністю Р = 0, 9973 або 99, 73 %.

) відхилення зустрічаються із імовірністю Р = 0, 9973 або 99, 73 %.

На практиці користуються нормальним розподілом в нормальному вигляді, який виходить заміною значення  в рівнянні (5.1) нормальним відхиленням t (коефіцієнт Ст´ юдента) (додаток 3 [1]). Функція нормального розподілу в цьому випадку має вигляд:

в рівнянні (5.1) нормальним відхиленням t (коефіцієнт Ст´ юдента) (додаток 3 [1]). Функція нормального розподілу в цьому випадку має вигляд:

(5.3).

(5.3).

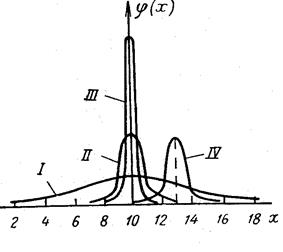

Форма і положення кривої залежать від параметрів  і σ (мал. 5.2).

і σ (мал. 5.2).

Рис. 5.2 - Крива щільності нормального розподілу при різних значеннях параметрів  і σ

і σ

Із зміною  форма кривої не змінюється, вона тільки зміщується щодо центру розподілу. При зміні σ змінюється форма кривої: із зменшенням σ крива витягується вгору, а її гілки зближуються; із збільшенням σ крива стає нижчою і ширшою (гілки наближаються до осі абсцис).

форма кривої не змінюється, вона тільки зміщується щодо центру розподілу. При зміні σ змінюється форма кривої: із зменшенням σ крива витягується вгору, а її гілки зближуються; із збільшенням σ крива стає нижчою і ширшою (гілки наближаються до осі абсцис).

5.3 Виключення вимірювань, що різко виділяються (грубих)

При статистичній обробці часто вирішується питання, чи слід виключати результати експерименту, що різко виділяються. При невеликій кількості експериментальних даних, якщо не виключити результати, що різко відрізняються, параметри розподілу будуть визначені з великою погрішністю.

Якщо аналіз показує, що сумнівний результат був отриманий за нехарактерних умов, його необхідно відкинути, не піддаючи ніяким статистичним обробкам. Коли цього не можна зробити, такі результати оцінюють за допомогою статистичних критеріїв.

На практиці найчастіше уживаються наступні методи виключення грубих вимірювань:

1. При чималому числі вимірювань n > 25 (30) відкидаються значення, що відхиляються від середнього більш ніж на ±3σ, оскільки вірогідність випадкової появи таких результатів складає при нормальному розподілі 0, 3%.

2. При виключенні грубих результатів з малого числа вимірювань (n < 25) визначається абсолютне значення відносного відхилення найбільшого і найменших значень вимірювань від середнього в долях середньоквадратичного відхилення:

(5.4)

(5.4)

По довідкових таблицях (додаток 4 [1]) визначається, якій вірогідності в (від 0, 01 до 0, 1) відповідає отримане значення х. Якщо воно менше заздалегідь заданого, то результат відкидається, як грубий. Аналогічній перевірці піддаються всі грубі результати.

У лабораторній практиці для результатів малого числа паралельних вимірювань застосовують наступні правила:

1. При двох вимірюваннях (n = 2) обчислюється середнє значення  , середньоквадратичне відхилення σ і різниця між результатами вимірювань. Якщо

, середньоквадратичне відхилення σ і різниця між результатами вимірювань. Якщо  , то обидва результати вважають придатними.

, то обидва результати вважають придатними.

2. Якщо  , то виконуються ще два вимірювання, обчислюється нове середньоарифметичне значення

, то виконуються ще два вимірювання, обчислюється нове середньоарифметичне значення  і відповідне середньоквадратичне відхилення σ.

і відповідне середньоквадратичне відхилення σ.

При числі вимірювань n > 2 розраховують абсолютну величину різниць середнього арифметичного значення паралельних вимірювань  і кожного з них

і кожного з них  :

:

,

,  (5.5).

(5.5).

Якщо для кожного значення  дотримується умова

дотримується умова  , то всі значення

, то всі значення  вважаються придатними. Якщо для одного із значень

вважаються придатними. Якщо для одного із значень  ця умова не виконується, то цей результат відкидається як грубий.

ця умова не виконується, то цей результат відкидається як грубий.

Література до лекції 5: [1] с. 130 - 148; [3] с. 53 – 61; 69 – 92. [4] с. 24 – 37.

ЧАСТИНА 2 МЕТОДИ ВІДБОРУ ПРОБ І УСТАТКУВАННЯ ДЛЯ ВІДБОРУ

Лекція № 6

6 МЕТОДИ ВІДБОРУ ПРОБ

6.1 Основи теорії випробування

При виконанні випробування завжди з'являється питання про міру показності проб (їх точність) і правильності відбору і дослідження.

На кожній стадії випробування виникають випадкові помилки. В теорії випробування розглядаються випадкові помилки відтворюваності. При цьому вважається, що систематичні помилки, що викликають однозначні відхилення, усунені.

У створенні теоретичних основ випробування внесли свій внесок багато вітчизняних і зарубіжних дослідників (В. Бейлі - вперше застосував математичну статистику).

Визначальні параметри випробування - число і маса проби, до якої може бути скорочена маса об'єднаної проби на будь-якій стадії підготовки з неї лабораторних проб, враховуючи крупність і однорідність матеріалу при збереженні показності.

Параметри випробування залежать від контрольованих характеристик: вміст корисних компонентів і шкідливих домішок, гранулометричного складу, вологості продуктів і ін. Для розрахунку параметрів випробування застосовують формули, що враховують крупність продукту, його мінералогічний склад, величину і характер розподілу вмісту корисного компоненту, допустиму погрішність випробування. При цьому проба скорочується до тих пір, поки не досягне мінімально необхідної при даному подрібненні маси.

В різний час запропоновані емпіричні формули для розрахунку маси проби неоднорідних матеріалів залежно від максимальної крупності кусків.

(А. Везін);

(А. Везін);

(Р. Чеччот);

(Р. Чеччот);

(К. Демонд, А. Хальфердаль) (6.1),

(К. Демонд, А. Хальфердаль) (6.1),

де Q - маса вихідної або скороченої проби, кг;

k - коефіцієнт, що залежить від розмірів частинок корисної копалини і ступеня неоднорідності його розподілу (змінюється від 0, 05 до 1, 0);

d - діаметр частинок проби, мм;

α - коефіцієнт, що коректує залежність маси проби від діаметру її частинок (від 1, 5 до 2, 7).

Проте важливо знати не тільки масу проби, але і те, в скільки прийомів її потрібно відібрати, щоб вона була представницькою. Дослідження і накопичений досвід показали, що погрішність випробування більшою мірою залежить від числа порцій, набраних в пробу, чим від маси проби.

На підставі досліджень можна зробити виводи:

- для кожного вугілля існує критичне число порцій, вище за яке погрішність відбору проб падає дуже повільно;

- із збільшенням зольності за інших рівних умов наголошується тенденція до збільшення погрішностей на всіх стадіях випробування; із збільшенням зольності (до 40%) підвищується погрішність визначення її в лабораторії;

- погрішність обробки проб збільшується при великій крупності вугілля, оскільки дрібне вугілля більш усереднене.

Коефіцієнт k залежно від однорідності руді, що характеризується квадратичним відхиленням, приймають:

σ < 1, 5 k = 0, 0125;

σ = 1, 5-2, 0 k = 0, 025;

σ > 2 k = 0, 05.

При випробуванні кам'яного вугілля приймають k = 0, 05-0, 1, α = 2.

Всі вище представлені формули мінімальної маси проби носять емпіричний характер і отримані на підставі експериментів в певних умовах, тому і вводиться коефіцієнт k, що має різне значення для руд і вугілля.

Основною універсальною робочою формулою мінімальної маси проби, яка враховує основну характеристику матеріалу, є:

(6.2),

(6.2),

де  - мінімальна маса проби, кг;

- мінімальна маса проби, кг;

- дисперсія кускового випробування для кусків середнього розміру;

- дисперсія кускового випробування для кусків середнього розміру;

- дисперсія допустимої погрішності при відборі проб;

- дисперсія допустимої погрішності при відборі проб;

- щільність матеріалу, що випробується (середня щільність), кг/м3;

- щільність матеріалу, що випробується (середня щільність), кг/м3;

- коефіцієнт форми;

- коефіцієнт форми;

- середній розмір куска, мм.

- середній розмір куска, мм.

Дисперсія кускового випробування визначається експериментально при відборі 100-200 шматків.

6.2 Методи відбору проб і їх параметри

Відбір проб може здійснюватися суцільним або вибірковим випробуванням.

Суцільне випробування застосовують при невеликому об'ємі матеріалу або при обробці проб. При цьому методі весь матеріал, що випробується, поступово скорочується і відбирається невелика його частина - проба, в якій з певною погрішністю зберігаються властивості всього початкового матеріалу.

При випробуванні великих мас вугілля і продуктів збагачення метод суцільного відбору матеріалу практично неприйнятний.

В цьому випадку використовується метод вибіркового випробування, тобто досліджується якась частина маси, що випробується - (вибірка).

Вибірковий відбір проб полягає в тому, що від вугілля відбирають точкові проби, рівномірно розподілені по всій масі, що випробується, і складують в сукупності об'єднану пробу, яка з допустимою похибкою зберігає середні властивості вугілля, що випробується. Рівномірний розподіл точкових проб по всій масі досягається шляхом їх відбору по певній схемі або через рівні проміжки часу.

Метод вибіркового випробування має два параметри, від яких залежить показність проби:

- число точкових проб;

- мінімальна маса точкових проб.

Число точкових проб визначається по формулі (4.11):

,

,

де σ - середньоквадратичне відхилення аналізованого показника, воно є характеристикою неоднорідності і визначається по 20-30 точковим пробам.

Другим параметром методу вибіркового відбору проб є мінімальна маса точкових проб. У міжнародній практиці мінімальна маса точкових проб для вугілля визначається по формулі:

(6.3)

(6.3)

де  - розмір максимального куска, мм;

- розмір максимального куска, мм;

- коефіцієнт пропорційності, кг/мм.

- коефіцієнт пропорційності, кг/мм.

Дослідженнями УкрНДІвуглезбагачення встановлено:

для вугілля крупністю ≤ 100 мм  (6.4);

(6.4);

для вугілля крупністю > 100 мм  (6.5).

(6.5).

Література до лекції 6: [3] с. 59 – 92.

Лекція № 7

7 ВИЗНАЧЕННЯ ПАРАМЕТРІВ ВИПРОБУВАННЯ ЗА ДСТУ

|

|