Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

формовочных смесей.

|

|

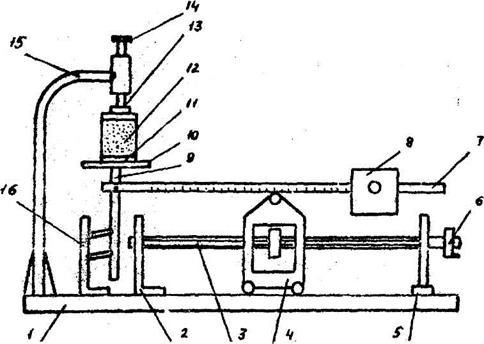

Прибор для определения прочности (рис.3) смонтирован на станине 1 и имеет откидную траверсу 15, подшипники 2 и 5, стоику 16. На стойке шарнирно закреплена подвижная опора 9 с лотком 10 и нижней опорной площадкой 11 для установки образца. Подвижная опора шарнирно связана с рычагом 7, на котором жестко закреплен груз 8.

Откидная траверса 75 снабжена винтом 14, перемещающим верхнюю опорную площадку 13 для фиксации испытуемого образца 12.

Рис.3. Схема прибора для определения показателей прочности при сжатии образцов материала песчаноглинистых литейных форм

(модель 048)

Рычаг опирается на ролик подвижной опоры (каретки) 4, приводимой в движение ходовым винтом 3 при вращении рукоятки 6. На передней поверхности

рычага нанесена шкала, соответствующая напряжениям сжатая, развиваемым в образце с помощью груза при различных положениях опоры (в 105 Па или кгс/см2). В исходном состоянии подвижная опора должна быть установлена в крайнее правое положение (вращением рукоятки по часовой стрелке), а откидная траверса повернута вправо до упора.

Порядок выполнение задания:

1. подготовить формовочные смеси;

2. изготовить стандартные образцы;

3. провести испытание их на газопроницаемость и прочность.

Подготовка формовочных смесей состоит в следующем:

- приготовить навеску сухой формовочной смеси весом 500 гр;

- вычислить количество воды, необходимое для получения влажности формовочной смеси, соответственно 3, 5%, 5% и 8%;

- с помощью мензурки отмерить вычисленное количество воды и вылить в пробу сухой смеси;

- смесь тщательно перемешать до получения однородной массы;

Последовательность операций при определении коэффициента газопроницаемости формовочных смесей:

- от приготовленной смеси отобрать навеску массой 165±1г и высыпать в гильзу, предварительно установленную в поддон. При этом необходимо добиться равномерного распределения смеси по сечению гильзы;

- гильзу со смесью установить на копер и троекратным ударом груза уплотнить смесь в гильзе (если верхняя кромка штока после последнего удара остановилась на уровне, ограниченном верхней и нижней рисками на приливе кронштейна, то образец считают стандартным, в противном случае его бракуют, выталкивают из гильзы, а навеску смеси корректируют с учётом отклонения кромки штока);

- гильзу с готовым образцом снять с копра и отделить от поддона;

- опрокинув гильзу образцом кверху, надеть её на резиновую пробку прибора (как показано на рис.2);

- повернуть трехходовой кран в положение " открыто", плавно поднять колокол из воды и снова повернуть кран в положение " закрыто";

- плавно опустить колокол в воду, введя направляющую в центральную трубку;

- повернуть кран в положение " испытание". При этом колокол начнет медленно опускаться;

- в момент прохождения на уровне верхней кромки бака отметки " 0" включить секундомер;

- в момент прохождения отметки " 1000" зафиксировать показания водяного манометра;

- в момент прохождения отметки " 2000" выключить секундомер и зафиксировать его показания;

- зафиксированные показания приборов записать в протокол (таблица 1);

- вычислить величину коэффициента газопроницаемости. (эта методика проводится для тарировки таблиц газопроницаемости, которые есть на приборе.)

Испытанию подвергают три образца, изготовленных из одной смеси, с одинаковой степенью уплотнения. За результат принимают среднее арифметическое результатов трех параллельных определений, если показатель газопроницаемости каждого образца отличается от среднего арифметического не более чем на 10%. В противном случае испытанию подвергают партию из трех новых образцов.

Результаты эксперимента занести в протокол (таблица 1)и изобразить графически в виде зависимости коэффициента газопроницаемости К от содержания влаги w в формовочной смеси.

Последовательность операций при определении прочности формовочных смесей.

После испытания на газопроницаемость для испытания на прочность извлечь образец из гильзы. Для этого следует:

- опрокинуть гильзу образцом кверху, надеть ее на выталкиватель, установленный на столе;

- плотно обхватить гильзу двумя руками, нажать на неё книзу, сдвигая её с образца;

- освободившийся образец снять с выталкивателя и установить на нижнюю опорную площадку прибора;

- перевести траверсу в вертикальное положение и нажимным винтом опустить верхнюю опорную площадку на образец, стараясь при этом не создавать в последнем механических напряжений;

- вращая рукоятку против часовой стрелки с частотой около 40 об/мин, перемещать каретку влево вплоть до разрушения образца;

- в момент разрушения образца зафиксировать положение каретки и считать со шкалы значение предела прочности образца;

- освободить лоток от разрушенного образца и привести прибор в исходное состояние;

- величину предела прочности занести в протокол (таблица 1).

За действительную величину предела прочности принимают среднее арифметическое результатов трех параллельных определений при условии, что показатель прочности каждого образца отличается от среднего арифметического не более чем на 10%. В противном случае испытанию подвергают партию из трех новых образцов.

Результаты эксперимента занести в протокол и изобразить графически в

виде зависимости предела прочности материала песчаноглинистой формы от содержания влаги w в формовочной смеси или энергии А, затраченной на уплотнение формовочной смеси.

| Рис. 1 График зависимости газопроницаемости и прочности формовочной смеси от содержания в ней влаги |

Таблица 1. Влияние содержания влаги в формовочной смеси на газопроницаемость и прочность материала песчаноглинистой формы.

| Номер образца | Содержание влаги в смеси W, % | Энергия, затраченная на уплотнение образца А, Дж (количество ударов) | Давление воздуха под образцом Р, Па | Время прохождения 2000см3 воздуха | Коэффициент газопроницаемости | Значение предела прочности материала, Па | ||

| для образца | среднее значение Кср | для образца | среднее значение для пробы | |||||

| 3, 5 | ||||||||

| 5, 0 | ||||||||

| 8, 0 | ||||||||

Выводы: Наиболее пригодной с точки зрения влажности считается та формовочная смесь, у которой при данной влажности наибольшая газопроницаемость и наибольший предел прочности на сжатие (в данной методике).

Если разрабатывается новая формовочная смесь, то необходимо провести все испытания начиная с влажности 1% и до влажности 8%, с интервалом в 0, 5% (т.е., по три образца как минимум с влажностью 0, 5; 1, 0 ……10, 0%). Кроме этого желательно провести испытание формовочных смесей на осыпаемость (это уже другая методика), на содержание в песках глинистой составляющей и т.д.

|

|