Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

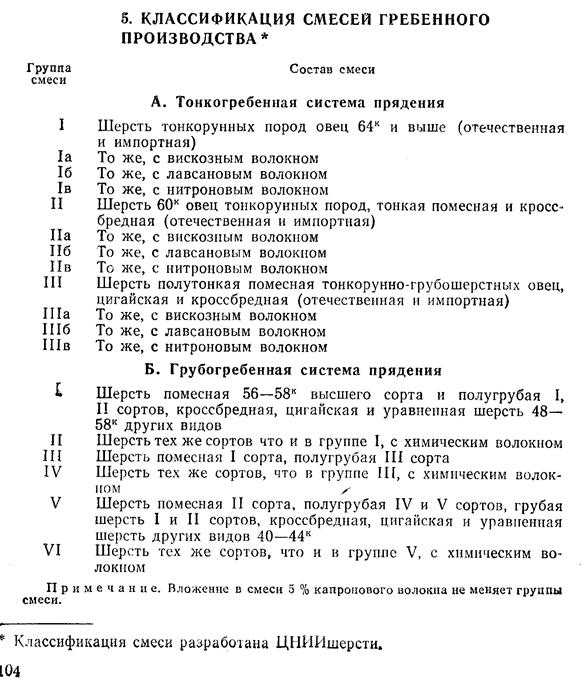

Классификация смесей гребенного производства

|

|

6. СМЕШИВАНИЕ. СУЩНОСТЬ СМЕШИВАНИЯ. СПОСОБЫ СМЕШИВАНИЯ

Сущность смешивания заключается в перемешивании каждого компонента внутри себя и в равномерном распределении волокон каждого компонента во всей смеси. В результате этого состав смеси становится более однородным - в каждом (даже небольшом) образце смеси будут находиться волокна всех компонентов и притом в пропорции, соответствующей рецепту смеси. Такое распределение достигается в результате взаимного перемешивания частиц отдельных компонентов.

При смешивании компонентов в аппаратном прядении шерсти для создания наиболее однородной смеси необходимо не только хорошо перемешать самые разнообразные компоненты между собой, но и выровнять неоднородность отдельных компонентов в их массе. Эта задача осложняется еще и тем, что смешиваются клочки самой различной величины и формы, обладающие значительной и разной по величине цепкостью, причем величина и форма этих клочков также меняется в процессе смешивания. Трудность осуществления смешивания высокого качества усугубляется еще н тем, что перемешиванию подвергаются большие массы волокнистого материала (общая масса одной партии смеси иногда составляет 10 т).

На начальных стадиях обработки волокнистого материала, до кардочесания, волокнистый материал состоит из клочков, что препятствует полному смешиванию волокон разных компонентов. Тем не менее смешивание следует начинать с первых стадий производства, а затем, по мере разработки клочков, осуществлять смешивание волокон. *

СМЕШИВАНИЕ СЛОЯМИ

На разных этапах прядильного производства смешивание осуществляется, в основном, следующими способами: слоями, лентами, в камере машины.

Смешивание слоями применяется в прядении волокон всех видов. Сущность этого способа состоит в том, что отдельные компоненты смеси расстилают слоями, один на другой и от всех слоев одновременно отбирается порция материала в направлении, перпендикулярном слоям.

В аппаратной системе прядения шерсти все входящие в состав смеси компоненты раскладывают слоями друг на друга в пропорции, соответствующей рецепту смеси. При образовании настила в дальнейшем его перевале смешивание происходит в больших объемах (во всей массе партии). Это имеет большое значение в случае большой неоднородности каждого компонента, входящего в смесь.

Для устранения колебаний свойств пряжи при переходе от одной партии материала к другой смешивают волокна различных партий и подбирают их так, чтобы получить пряжу необходимого качества. В этом случае различные партии принимают за компоненты смеси, хотя свойства волокон часто различиются незначительно.

В аппаратном! прядении шерсти хорошее перемешивание компонентов в малых частях готовой смеси и наибольшее выравнивание любых частей смеси по составу каждого неоднородного компонента достигается путем:

- раскладки компонентов чередующимися слоями в компонентном настиле

- отбора по вертикали порций этого, настила одновременно нареех его слоев; перемешивания клочков внутри,, порций; раскладки ах слоями в смесовом настиле;

- отбора по вертикали порций смесового настила одновременно из всех его слоев;

- перемешивания порций и, если необходимо, повторной раскладки смесового настила со всеми последующими операциями.

После каждого смесового настила достигается еще лучшее перемешивание клочков разных компонентов между собой и клочков одного компонента из разных частей всей его массы. Благодаря этому смесь приобретает большую однородность.

Во всех случаях перемешивание клочков в отобранных по вертикали порциях достигается в результате того, что каждому клочку обеспечивается возможность перемещений в любое место этой порции путем чисто случайного расположения всех клочков; при пропуске порции через щипальную машину эта возможность обеспечивается в значительно большей степени.

Таким образом, в процессе смешивания чередуются организованное распределение всей массы волокнистого материала (настил слоев и отбор настила по вертикали) со случайным

распределением клочков в малых частях волокнистого материала (пропуск через щипальную машину).

Чем больше слоев удается получить для каждого компонента в компонентном настиле и для смеси в смесовом настиле, тем лучше выравнивание по компоненту и лучше перемешивание между клочками разных компонентов при отборе порций в настилах и перемешивании этих порций. Чем равномернее каждый слой в компонентном настиле по высоте и плотности, чем

точнее будет осуществлен отбор по вертикали каждой порции компонентного настила, тем больше гарантий, что в каждой порции окажутся в заданном соотношении клочки разных компонентов из разных слоев настила. Чем; равномернее каждый слой в смесовом настиле по высоте и плотности, чем точнее осуществляется отбор смесового настила по вертикали, тем вероятнее получение более однородной но составу смеси.

Следовательно, при смешивании слоями наибольший эффект может быть получен, если слои различных компонентов будут по возможности тоньше, каждый слой равномерен по толщине и плотности, а число слоев возможно больше.

Рассмотрим условия смешивания.

Рис. IV. Схемы смешивания компонентов

Первой условие - полное перемешивание компонентов смеси между собой. На рис. IV. 1 представлены три различных компонентных настила. На рис. IV. 1 а компоненты положены друг на друга без соблюдения дозы компонентов и их последовательности. На рис IV. 1, 6 те же компоненты чередуются в определенной последовательности, но крупными дозами. На рис IV. 1в те же компоненты чередуются в закономерной последовательности и мелкими дозами. Очевидно, число встреч одних компонентов с другими во втором компонентном настиле (см. рис IV. 1, б) больше, чем в первом, а в третьем больше, чем во втором. Чем меньше доза слоя, тем больше будет выложено слоев, тем больше будет число встреч компонентов и выше степень перемешивания.

Рассмотрим влняние величины и формы клочков волокнистого материала на качество смешивания (pnc.IV. 2).

Пусть в рассматриваемой единице объема смеси с поверхностью, равной  все клочки одинаковы по объему и форме, имеют поверхность, равную

все клочки одинаковы по объему и форме, имеют поверхность, равную  и расположены компактно, как показано ва рис. IV. 2. Общая поверхность соприкосновения между всеми клочками смеси будет:

и расположены компактно, как показано ва рис. IV. 2. Общая поверхность соприкосновения между всеми клочками смеси будет:

(IV.1)

(IV.1)

Общая поверхность соприкосновения между всеми клочками в смеси  будет тем больше, чем больше поверхность каждого клочка

будет тем больше, чем больше поверхность каждого клочка  (при данном его объеме) и меньше его объем

(при данном его объеме) и меньше его объем  . Последний же оказывается тем больше, чем больше один из его параметров (

. Последний же оказывается тем больше, чем больше один из его параметров ( ) ит меньше два других (

) ит меньше два других ( и

и  ). Практически это означает, что в процессе приготовления смеси клочки должны быть расправлены по длине составляющих их волокон, а не закатаны. Таким образом, качество смеси будет тем лучше, чем меньше объем клочков, составляющих смесь, и чес меньше они закатаны.

). Практически это означает, что в процессе приготовления смеси клочки должны быть расправлены по длине составляющих их волокон, а не закатаны. Таким образом, качество смеси будет тем лучше, чем меньше объем клочков, составляющих смесь, и чес меньше они закатаны.

Второе условие – перемешивание волокон каждого компонента внутри себя и во всей смеси.

Рис. IV.2. Схема расположения Рис.IV. 3. Схема перемешивания клочков в смеси

компонентов между собой и всей массы смеси

Пусть смесь состоит из трех компонентов: 45 % шерсти, 45 % химического волокна и 10 % обратов своего производства. Компоненты в компонентном настиле чередуются в определенной последовательности и в дозах, обеспечивающих постоянную массу каждого слоя по высоте настила.

Пусть компонентный настил массой 1 т состоит из 30 слоев, одноименные компоненты в котором повторяются 10 раз. На рисе IV. 3 цифрами 1, 2, 3, 4 отмечены участки компонентного

настила, состоящего из всех трех компонентов. Если три компонента, входящие в смесь и расположенные в произвольном участке компонентного настила, смешать между собой и из смеси приготовить пряжу, то она получилась бы совершенно отличной от той, которая приготавливалась из перемешанной массы волокон во всем компонентном настиле.

Иначе говоря, для получении равномерной по структуре и составу пряжи необходимо три слоя компонентного настила, смешав между собой, перемешать со смесью всех слоев, входящих в компонентный настил. В этом случае, вероятность выравнивания состава в общей массе всего объема смеси будет выше.

При отборе по вертикали порций компонентного настила одновременно из всех слоев (сечения I-I и II-II) в составе каждого отбора будет 30 доз от 10 компонентов смеси, т.е. каждый компонент в каждом отборе порции повторится по вертикали 10 раз. А если происходит отбор смеси по вертикали 100 раз, то число сложений волокон внутри компонентой будет равным 1000.

При отборе компонентного настила по вертикали и перемщении клочков в отобранных порциях происходит перемешивание не только клочкв разных компонентов между собой, но и клочков одного компонента из самых разных его частей.

После каждого смесового настила достигается еще лучшее перемешивание клочков разных компонентов между собой и клочков одного компонента из самых разных частей всей его массы. Чем больше число вертикальных отборов компонентного (или смесового) настила в процессе смешивания волокнистого материала, тем больше общее число сложений, тем однороднее волокнистая смесь и пряжа из нее.

При образованна настила и дальнейшем его перевале смешивание происходит в больших объемах (вся масса партии). Распределение компонентов внутри малой части смеси может быть неравномерным (на этой стадии смешивания волокнистый материал представляет собой клочки), полноты смешивания внутри порции еще нет. Она достигается на щипальной и кардочесальной машииах, где происходит разделение больших клочков на более мелкие и интенсивное смешивание сначала мелких клочков, а затем и волокон.

СМЕШИВАНИЕ ЛЕНТАМИ

Смешивание лентами применяется в гребенной системе прядения шерсти на ленточных, ленточно-смешивающих (меланжирах), ровничных и прядильных машинах при работе в два или несколько.сложений. Смешивание лентами используется при прядении волокон всех видов.

Смешивание лентами имеет большое, значение не только в случае, когда ленты приготовлены из разных компонентов, но и тогда, когда всей складываемые ленты получены из одной смеси, на одних и тех же машинах и в одинаковых условиях.

Если скаладываеые ленты выработаны из разных компонентов раздельно и смешивание их производится на ленточной машине, то выходящий продукт имеет ярко выраженную неровноту по структуре – ручьистость. Например, если на ленточной машине произведено сложение шести лени и одна из них окрашена, то в поперечном сечении выходящей ленты окажется примерно одна шестая часть окрашенных волокон, которые будут распределены не по всему сечению, а группой. Такоу «ручей» компктно расположенных волокон буде проходить по всей длине ленты, через все ее сечения. Практика показывает, что дефект «ручьистость» можно ликвидировать, применив большое число сложений. При этом смешивание разных компонентов лентами следует производить на таком этапе производства, после которого осуществляется большое число сложений и соответствующая вытяжка.

Недостаточное смешивание компонентов внутри себя и между собой, которое производится на ленточных и ровничных машинах в процессе сложения лентами и последующего вытягивания, может привести к повышенной неровноте пряжи по структуре, что выражается в неровноте ее по прочности одиночной нити даже при удовлетворительной неровноте по толщине и по крутке. Избыточное число сложений с последующим вытягиванием приводит к перенапряжению волокна, в результате которого, может произойти его разрыв.

Исследования кафедры технологии шерсти МТИ им. А. Н. Косыгина позволили с помощью метода статистического моделирования и ЭВМ построить логическую модель процесса приготовления пряжи и рассчитать оптимальное число сложений в ровничном отделе, необходимое для приготовления чистошерстяной гребенной пряжи различной линейной плотности, удовлетворяющей требованиям государственного стандарта по всем основным показателям: линейной плотности, прочности одиночной нити и неровноте по этим показателям.

КАМЕРНЫЙ СПОСОБ СМЕШИВАНИЯ

Камерный способ смешивания заключается в том, что волокнистый материал из всех компонентов смеси в пропорции, соответствующей ее рецепту, перемешивается в камере машины ее движущимися органами. Способ может осуществляться в двух вариантах:

- первый - в камеру машины поступает порция волокнистого материала, разрыхляется в ней, подвергается трепанию и в течение некоторого времени перемешивается (например, в трепальной машине периодического действия или в машине для очистки отходов);

- второй - волокна всех компонентов смеси в соответствующей пропорции поступают непрерывно потоком в камеру машины, перемешиваются в ней и выходят непрерывным потоком в виде смеси (например, в камере питателей-смесителей, головного питателя, разрыхлительно-трепального агрегата АРТ-120Ши др.).

МЕХАНИЧЕСКИЕ СПОСОБЫ СМЕШИВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ.j

В смесовых установках периодического или непрерывного действия осуществляются следующие операции:

- образование компонентного настила из чередующихся слоев компонентов;

- отбор по вертикали порций компонентного настила одновременно из всех слоев;

- образование второго (смесового) настила из чередующихся слоев;

- отбор слоев второго (смесового) настила, передвижение настила к отводящему органу и подача приготовленной смеси по пневмопроводам в расходные вместимости для дальнейшей переработки.

В смесовой установке непрерывного действия компоненты смеси подаются одновременно и непрерывно через ряд питающих машин (автопитатели, щипальные машины и др.) на одну общую решетку в заданном по рецепту смеси соотношении. Затем решетка подает волокнистый материал в смесовую машину непрерывного действия, которой поступающие в данный момент времени компоненты смеси перемешиваются, после чего выходят из машины. В перемешивании в каждый момент времени участвует какая-то небольшая часть каждого неоднородного компонента, которая не может быть перемешана с другой частью неоднородного компонента, поступающего в машину чуть позже. Таким образом, из смесовой машины в каждый данный момент времени будет выходить часть смеси (часть общего количества), содержащей в своем составе части неоднородного компонента, значительно отличающиеся друг от друга

по каким-либо свойствам.

Механические установки непрерывного действия для приготовления волокнистых смесей в аппаратном и гребенном производствах не могут быть применимы, так как компоненты, участвующие в смеси, неоднородны внутри своей массы. Поэтому в этих производствах принята партионная система смешивания с использованием смесовых машин периодического действия.

В настоящее время процесс приготовления смесей в аппаратном и гребенном производствах полностью механизирован. Работают смесовые установки, в состав которых включены смесовые машины периодического действия. Основными органами всех действующих и проектируемых смесовых машин являются рассеивающие устройства, смесовая камера и отбирающие

устройства.

Смесовые машины отличаются друг от друга конструкцией, но все работают по одному общему принципу: сначала в смесовой камере образуется компонентный настал всего волокнистого материала, входящего в партию смеси; затем осуществляется отбор настила пo вертикали, сопровождаемый перемешиванием между собой отбираемых клочков волокнистого материала. В соответствии с этим машины работают периодически.

В первом периоде работы в смесовой камере компоненты настилаются, слоями; если при этом имеет место одновременный настил всех компонентов, то в каждом компонентном слое

располагаются клочки всех компонентов смеси. Поэтому каждый комплексный слой будет содержать условные слои каждого компонента; число таких слоев и условная толщина их будут зависеть от организации питания смесовой камеры компонентами.

В этом периоде работы смесовой камеры преследуется цель не только максимального сближения в настиле клочков разных компонентов, но и сближение по вертикали клочков одного и того же компонента.

Во втором периоде работы смесовой камеры производится отбор всех слоев настила по вертикали с разрыхлением отбираемых клочков и перемешивание их. При этом перемешиваются не только клочки разных компонентов между собой, по и клочки одного в того же компонента, взятые из разных частей всей его массы. Этим достигается однородность состава всей массы смеси не только в малых ее частях, но во всей ее массе.

В результате вторичного пропуска смеси через смесовую камеру с настилом слоями и отбором настила по вертикали образуется смесовой настил. При этом преследуются те же цели - еще лучшее перемешивание клочков в малых частях и достижение еще большей однородности во всей массе смеси.

|

|