Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 3. Смешивание волокон в различных системах прядения

|

|

ПРИГОТОВЛЕНИЕ СМЕСЕЙ

Получение ровной и тонкой пряжи - одно из важнейших требований, предъявляемых к прядильному производству. Выполнение этого требования возможно при правильном выборе сырья и рациональной организации процессов прядения.

Задача технолога-прядильщика заключается в том, чтобы рационально использовать свойства дорогостоящего сырья и вырабатывать из него пряжу такого качества, которое обеспечило бы минимальную обрывность в прядении и ткачестве и высокую производительность оборудования и труда.

Природная неравномерность волокон компонентов по основным технологическим свойствам - одна из причин получения неровной и слабой пряжи, а при неправильном подборе компонентов в смесь и несовершенном осуществлении смешивания эта неравномерность может увеличиться.

Процессы составления смесей и смешивания неразрывно связаны. Поэтому сначала будут рассмотрены основные принципы составления волокнистых смесей, а затем сущность различных методов смешивания и условия их оптимального осуществления.

Свойства волокнистого материала неодинаковы не только в разных партиях, но и в пределах одной партии шерсти, кипы. Для выравнивания свойств волокон, получения более равномерной пряжи и стабилизации ее качества необходимо из поступающего на фабрику сырья составить смесь.

Для получения наиболее равномерной пряжи требуемого качества важно правильно составить рецепт смеси и, кроме того, тщательно перемешать все ее компоненты. Рецепт смеси - это перечень компонентов с указанием процентного содержания каждого из них в смеси.

Задача смешивания - тщательно перемешать волокна компонентов и равномерно распределить их по всей массе смеси. Это распределение должно быть таким, чтобы в каждой небольшом образце смеси соотношение между компонентами было бы наиболее близким к заданному рецептом смеси.

Свойства пряжи, полученной из неоднородной по составу смеси, будут неоднородны, а ткань из такой пряжи будет неоднородной по строению, свойствам и качеству. Переработка ровницы с неоднородным распределением волокон в пряжу протекает с большой обрывностью, значительным выделением отходов в прядении.

Таким образом, цель смешивания заключается в том, чтобы получить более равномерные по составу полупродукты прядения и пряжу. Равномерность следует понимать так: во всех сечениях продукта волокна компонентов находятся в соотношении, соответствующем рецепту смеси и, кроме того, они равномерно распределены по всему сечению.

1. ОБЩИЕ ПРИНЦИПЫ СОСТАВЛЕНИЯ ВОЛОКНИСТЫХ СМЕСЕЙ

При составлении рецепта смеси необходимо исходить из следующих основных положений.

Каждый компонент смеси должен быть, по возможности, однородным по длине, толщине, разрывному удлинению волокон и соответствовать качеству вырабатываемой пряжи.

Для чистошерстяной пряжи малой линейной плотности допускаются лишь небольшие различия в свойствах волокон смешиваемых компонентов (допускается смешивание волокон шерсти только смежных качеств).

В высококачественных смесях из разнородных компонентов (шерсть и химические волокна) необходимо обеспечить соответствие между свойствами волокон смешиваемых компонентов и постоянство количественного соотношения между компонентами во всех частях смеси.

Введение в смесь некоторых компонентов, отличающихся по свойствам волокон от других компонентов, вносит в качество пряжи специфические особенности, имеющие определённое положительное значение. Равномерное распределение вышеуказанных компонентов смеси во всех ее частях - необходимое условие получения равномерной по составу пряжи.

Стоимость смеси при полном обеспечении требуемого качества пряжи должна быть наименьшей; дли высококачественной чистошерстяной пряжи малой линейной плотности следует составлять смесь из тонкой шерсти более высокого качества; для пряжи большей линейной плотности необходимо применять полутонкую и полугрубую шерсть.

При составлении смеси следует учитывать необходимость переработки различного рода отходов производства. Химическое волокно для смешивания с шерстью должно подбираться такой длины и толщины, чтобы прядильная способность смеси повышалась.

Для изготовления смешанной пряжи наиболее целесообразно использовать химические волокна, окрашенные в массе на заводах химических волокон.

Состав смеси должен быть однороден по цвету волокон; недопустимо смешивать шерсть белого цвета с темной; это обесценивает ее; внешний вид изделий ухудшается.

Смеси для выработки основной и уточной пряжи целесообразно составлять раздельно; основная пряжа изготовляется из более длинного, прочного и однородного волокна.

2. ОСОБЕННОСТИ СОСТАВЛЕНИЯ СМЕСЕЙ ДЛЯ АППАРАТНОЙ ПРЯЖИ

В аппаратной системе прядения сырьем служит разнообразный волокнистый материал. Так как при выработке аппаратной ровницы утонение ватки происходит путем ее деления, к однородности волокна по длине предъявляются менее строгие требования. На прядильных машинах с вытяжными приборами с круглым игольчатым гребнем волокна контролируются этим гребнем, что при малой вытяжке (1, 5-2) содействует получению равномерной пряжи. В аппаратном прядении шерсти в смеси добавляются отходы гребенного производства (гребенной очес), которые отличаются по качеству от волокна из кип. Кроме того, основными компонентами аппаратных смесей являются химические волокна, отходы своего производства и другие, т. е. состав смеси содержит большое число компонентов, отличающихся по свойствам.

При смешивании компонентов в аппаратной системе прядения шерсти необходимо не только хорошо перемешать разнообразные компоненты между собой, но и выровнять неоднородность массы каждого компонента, участвующего в смеси, для получения однородной смеси в малых и больших ее частях.

Трудность смешивания обусловлена еще и тем, что в смесь компоненты поступают относительно большими клочками, а в пряже, в каждом ее сечении, находится небольшое число волокон (до 300 - 400 шт.). Пряжа считается равномерной, если в каждом ее сечении находятся волокна всех компонентов в том же соотношении, что и в смеси.

В аппаратной системе прядения шерсти значение процесса смешивания возрастает еще и потому, что после него имеется только один процесс - кардочесание, в котором достигаемся ин-

тенсивное перемешивание волокнистого материала, но в малых частях смеси. Это означает, что если в массе готовой смеси отдельные ее части отличаются по составу волокон, то этот недостаток не может быть устранен на кардочесальном аппарате, он будет заметен в пряже и готовой ткани, выработанных из данной смеси. Во всех случаях, когда смесь составляют из разнородных компонентов, необходимо особенно тщательное их перемешивание.

Особенно большого внимания требует составление меланжевых смесей, в которых все компоненты или их часть окрашены в различные цвета. Ткани, выработанные из меланжевой пряжи, крашению не подвергаются.

При составлении меланжевых смесей необходимо учитывать требования, |установленные на основании опыта работы предприятий шерстяной промышленности:

- для меланжевых смесей не следует применять свалянную и плохо разрыхленную шерсть, так как в этом случае перемешивание волокон компонентов затрудняется;

- волокна, окрашенные в добавочный цвет для получения «искры», должны быть короче волокон основного типа, что облегчает более равномерное их распределение среди всей массы

волокон (количество волокон, обеспечивающих «искру», колеблется от 2, 5 до 4, 6 %);

- для меланжевых смесей из тонкой шерсти требуется дополнительное (по сравнению с не меланжевыми смесями) перемешивание.

Составление рецепта аппаратных смесей, ввиду большого разнообразия сырья н ассортимента вырабатываемых изделий имеет следующие особенности:

- в смеси для ворсовых тканей, а также для лицевых основы и утка, подвергающихся ворсованию, следует вкладывать прочную упругую шерсть и не вкладывать короткие волокна -

шерсть из лоскута, сдира, аппаратных выпадов и других обратов;

- для лицевого утка допускается вложение гребенных очесов, хорошо обработанных и очищенных от растительных примесей; нельзя вкладывать дефектную и очень короткую шерсть, так как ворсовая поверхность ткани будет непрочной (короткие волокна не будут удерживаться);

- в уточные смеси для подкладки, не подвергающиеся ворсованию, можно, вкладывать шерсть более низкого качества; допустимо использование шерсти из лоскута и различных обратов производства;

- для чистошерстяной двухслойной ткани, состоящей из лицевых основы и утка и утка для подкладки, необходимо составлять смесь для лицевых основы и утка из шерсти более высоких качеств и отдельную смесь для подкладочного утка;

- для выработки гладких, меланжевых и пестротканых тканей смеси следует составлять из окрашенных волокон;

- в смеси для полушерстяных тканей шерсть в камвольные обраты вводят после карбонизации;

- в смеси для чистошерстяных гладких тканей, которые подвергаются карбонизации в отделке, можно вводить сорную и репейную шерсть;

- в чистошерстяные смеси нельзя вводить волокна, полученные из полушерстяного лоскута, и смешанные (полушерстяные) обраты всех видов;

- волокна из лоскута и обратов должны быть не грубее волокон основного компонента (натуральной шерсти), вводимого в смесь;

- в смеси, более низкие по качеству, следует вкладывать свои обраты и малоценные отходы из более высоких по качеству волокон смесей;

- натуральные и химические волокна в смеси с восстановленной шерстью должны иметь длину до 65 мм, при этом крутку пряжи следует увеличить на 10—20 %, в зависимости от количества восстановленной шерсти в смеси;

- введение в смесь с восстановленной шерстью небольшого количества синтетических волокон (например, до 15 % капронового волокна) увеличивает сопротивление ткани к истиранию на 50—60 %, обрывность в прядении снижается в 2 раза, а прядильная способность смеси увеличивается на 20—50 %.

С целью увеличения сырьевых ресурсов шерстяной отрасли промышленности следует широко использовать отходы своего производства и восстановленной шерсти, т.е.ч улучшать ипользование всех видов сырья.

8. КЛАССИФИКАЦИЯ АППАРАТНЫХ СМЕСЕЙ И ИХ СОСТАВ

В основу классификации аппаратных смесей положены качество шерсти, наличие химических волокон и их качество. В зависимости от требований, предъявляемых к ткани (ее внешний вид, назначение, стоимость), устанавливается состав смесей из сырья различных видов.

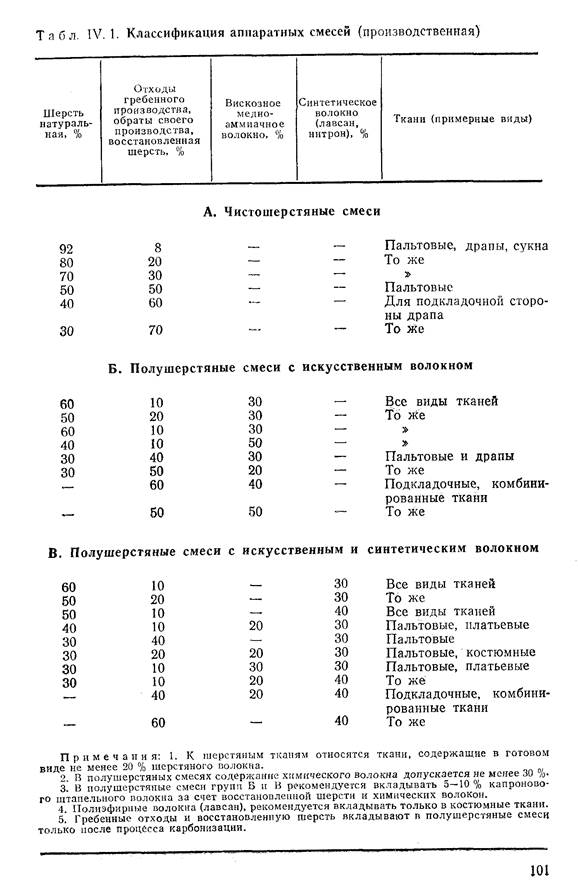

Все волокнистые смеси для аппаратной пряжи подразделяются на чистошерстяные, полушерстяные с искусственным волокном, полушерстяные с искусственным и синтетическим волокном. В табл. IV. 1 приведены разработанные ЦНИИШерсти и рекомендованные промышленности смеси, в которых вторичные ресурсы, включая восстановленную шерсть, составляют 40-70%.

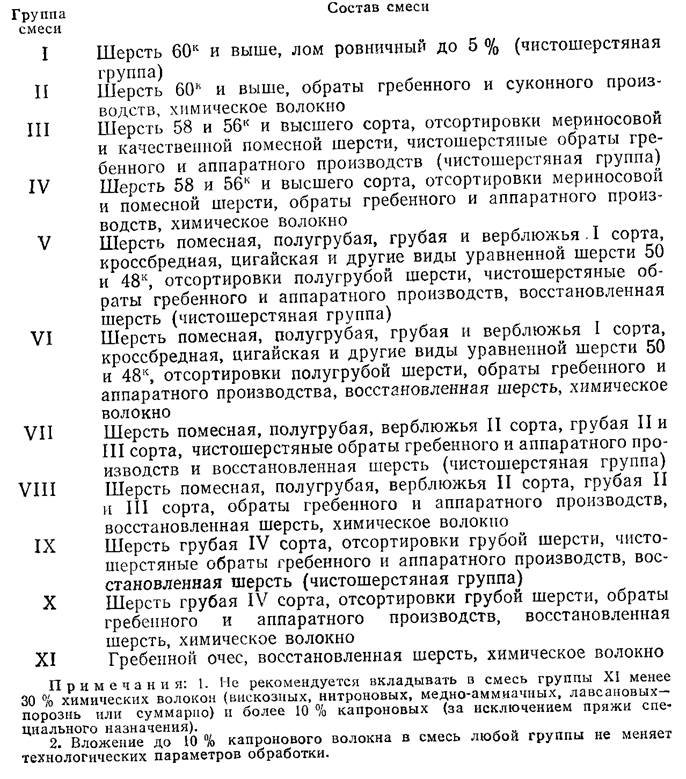

Помимо производственной классификации, ЦНИИшерсти разделяет все смеси, перерабатываемые в аппаратном прядении, на 11 групп. Для смесей каждой из этих групп ЦНИИшерсти установил типовые технологические{нормативы на различных переходах прядильного производства. Ниже приведены ее ставы смесей всех групп:

Кроме того, различают смеси в зависимости:

- от назначения пряжи - для основы и утка;

- от вида используемой шерсти - тонкошерстяные, полутонкошерстяные и полугрубошерстные, грубошерстные;

- от вида волокон, используемых в смеси с шерстью - чистошерстяные и смешанные с химическими волокнами;

- от характера ткани - для ворсовых тканей, для суконных неворсовых, для трикотажных полотен;

4. ОСОБЕННОСТИ СОСТАВЛЕНИЯ СМЕСЕЙ ДЛЯ ГРЕБЕННОЙ ПРЯЖИ

Состав смесей для выработке гребенной пряжи менее разнообразен: в смесь входит однородная шерсть одного качества или двух смежных качеств, иногда синтетическое волокно. Учитывая это (более однородные компоненты и небольшое их число в смеси), а также то, что после кардочесания продукт проходит большое число переходов, на которых осуществляются сложение и вытягивание, обеспечивающие хорошее перемешивание волокон компонентов, задача приготовления гребенных смесей перед кардочесанием не так сложна и ответственна, как в аппаратном производстве.

На некоторых камвольных фабриках при выработке пряжи из однородной шерсти одного качества смеси перед кардочесанием не приготовляют. Однако, как показывает опыт работы предприятий, и в одной партии однородной шерсти одного качества, полученной в одно время с фабрик первичной обработки шерсти, кипы отличаются друг от друга. Даже в разных местах кипы волокнистый материал отличается по одному или нескольким свойствам.

Поэтому следует приготовлять смеси перед кардочесанием, даже если в смесь входит однородная шерсть одного качества.

В гребенном прядении компоненты смешивают не только перед кардочесанием. Смешивание продолжается на ленточных и гребнечесальных машинах путем сложения лент.

В процессе приготовления гребенной ровницы с целью получения больших производственных партий однородной ровницы и пряжи на ленточных машинах ровничного отдела смешивают партии чистошерстяных гребенных лент с лентами из химических волокон. Чем больше производственные партии, тем лучше условия для работы предприятий: уменьшается число перезаправок, количество отходов, обрывность в прядении, увеличивается производительность труда и улучшается использование оборудования. I

В зависимости от вида сырья, системы прядения (тонкогребенная или грубогребенная), назначения пряжи при составлении смеси для производства гребенной пряжи следует придерживаться следующих правил:

- не допускается использование короткой, дефектной и ослабленной по прочности шерсти; - для смесей в тонкогребенной системе прядения должны применяться шерсть тонкая от  и выше (длина волокна не менее 55 мм), полутонкая

и выше (длина волокна не менее 55 мм), полутонкая  (длина волокна 55—90 мм);

(длина волокна 55—90 мм);

- для смесей в грубогребенной системе прядения может использоваться длинная однородная шерсть  и более длина волокна 130-150 мм) и все сорта неоднородной шерсти (длина волокон пуха от 70 мм и более);

и более длина волокна 130-150 мм) и все сорта неоднородной шерсти (длина волокон пуха от 70 мм и более);

- для гребенной пряжи в состав смеси должна входить нормальная шерсть, волокна которой малой линейной плотности и хорошей равномерности по длине;

- для высококачественной пряжи допустимо смешивание мериносовой шерсти смежных качеств; смешивание с помесной шерстью одноименных качеств допустимо лишь при выработке полушерстяной пряжи средней и большой линейной плотности;

- во всех процессах при обработке сырья перед смешиванием в кардочесании и после него необходимо добиваться наименьшего повреждения волокон - сохранения их длины.

|

|