Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Особенности применения контрольных приспособлений при сборке изделий, осуществляемой с использованием регулировки и пригонки

|

|

При проектирование машин стремятся максимально использовать принципы взаимозаменяемости. Тогда в условиях крупносерийного и массового производства на первый план выдвигается задача механизации и автоматизации сборочных процессов.

В производствах с небольшим масштабом выпуска приходится в ряде случаев по экономическим соображениям отходить от принципов взаимозаменяемости и использовать для достижения точности методы компенсации, т.е. регулировку и пригонку.

Регулировочные и пригоночные работы осуществляются в большинстве случаев вручную рабочими высокой квалификации. Поэтому основной задачей при проектирования сборочных процессов, в которых для достижения точности методами регулировки и пригонки является сокращение трудоёмкости этих работ.

Методы компенсации, как и методы взаимозаменяемости, решают одну и ту же задачу – достижение необходимой точности замыкающего звена. Но если при использовании методов взаимозаменяемости эта задача решается автоматически, то при использовании методов компенсации необходимо прежде всего знать, когда при осуществлении регулировки или пригонки наступит «долгожданный» момент достижения необходимой точности. Для этого нужны соответствующие измерительные приборы и устройства. Желательно, чтобы они были быстродействующими, удобными в эксплуатационном отношении и достаточно точными.

При этом вся метрологическая оснастка предназначена не только для выходного контроля. Она является неотъемлемой частью осуществления основного технологического процесса регулировки и пригонки. В ряде случаев задача регулировки или пригонки усложняются тем обстоятельством, что конструкторские размеры не удаётся проверить с надлежащей точностью. Тогда необходимо «зафиксировать» эти размеры при их выполнении на станке для того, чтобы «перенести» их в соответствующие сборочные размерные цепи.

Как показывает практика, регулировка и пригонка преимущественно используется для достижения требуемой точности при сборке изделий, в которых имеет место функциональный вид связи сборочных размерных цепей. Сначала необходимо рассмотреть понятие о функционально связанных сборочных размерных цепях.

Понятие о связанных сборочных размерных цепях ввёл профессор Б.С. Балакшин. Им выделены три вида связи размерных цепей: последовательный, параллельный и параллельно-последовательный. Вид связи предопределяет рациональную последовательность осуществления сборочного процесса. Выявление этих связей исключает чисто интуитивное назначение последовательности сборки. Однако оно не отражает содержание технологии проведения сборочных работ, связанных с достижением необходимой точности сборки.

Целесообразность выделения функционального вида связи размерных цепей имеет целью более чётко выявить класс размерно-точностных задач при сборке изделий, для решения которых наряду с традиционными способами необходимо разрабатывать специальные приёмы и методы обработки соединений, входящих в изделие деталей. Практически все размерные цепи по своему назначению являются функциональными. Принцип функциональности имеет примерно тот же смысл, который вкладывается в понятие функциональной взаимозаменяемости, а именно назначение допусков на замыкающие звенья должно производится с таким расчётом, чтобы удовлетворять наилучшим образом эксплуатационным требованиям, предъявляемым к данному изделию, сборочной единице, комплекту деталей.

Итак, функционально связанными размерными цепями называют такие цепи, которые в общей совокупности позволяют решать задачу выполнения данным изделием предписанного ему служебного назначения.

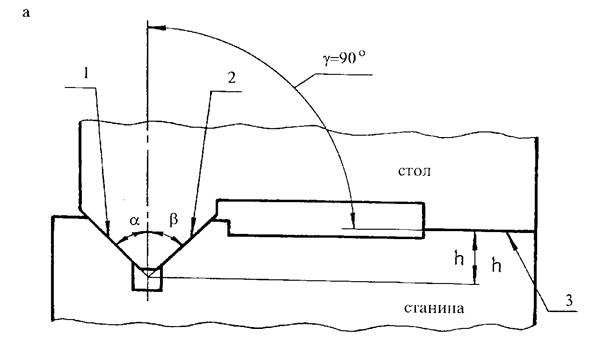

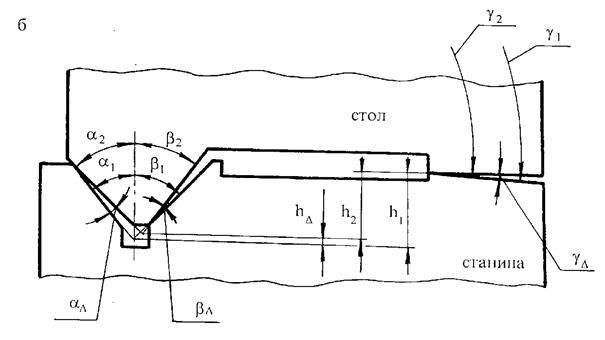

Для иллюстрации сказанного рассмотрим широко известный, в особенности для станкостроения, пример достижения точности в соединениях, обеспечивающих высокую точность перемещения подвижных частей: кареток, суппортов, и т.п. На рис.7.1, а показана схема сопряжения стола (шлифовального, продольно-строгального, продольно-фрезерного) станка со станиной. Три исполнительные поверхности образуют четыре размерные цепи (  ), совокупное решение которых должно обеспечить строго нормированный по краске контакт сопрягаемых поверхностей направляющих (рис. 7.1, б).

), совокупное решение которых должно обеспечить строго нормированный по краске контакт сопрягаемых поверхностей направляющих (рис. 7.1, б).

1, 2, 3 – нормированный контакт поверхностей

Рис. 7.1. Схема сопряжения стола со станиной

До самого последнего времени достижение весьма высоких норм контакта при отделке направляющих достигалось только шабрением с проверкой контакта по краске. Этот процесс осуществляется одновременно по всем контактирующим поверхностям, т.е. одновременно решаются задачи достижения точности по четырём функционально связанным размерным цепям.

Раздельное обеспечение точности каждой размерной цепи не имеет смысла. Следует заранее обе сопряжённые детали изготовить очень точно (но вопрос – с какими допусками?) либо перейти на ручную пригонку по краске – шабрению. В процессе шабрения единственным методом оценки точности сопряжения поверхностей является установление контакта по краске (по блеску точек). Контакт поверхностей может проверяться также по копоти (оружейное производство). До последнего времени отсутствовала методика перевода норм контакта в традиционные нормы геометрической точности, т.е. допуски линейных и угловых величин. Поэтому если чертежами предусмотрены нормы точности в виде норм контакта поверхностей, то это значит, что конструктором предлагается для достижения точности использовать ручную пригонку (шабрение, припиливание).

Если ставится задача механизировать пригонку, то сначало необходимо перевести нормы контакта в допуски линейных и угловых величин, т.е. в традиционные нормы точности. После этого можно ставить вопрос о механизации пригоночных работ за счёт, например, сопряжённой обработки на современных прецизионных станков с ЧПУ оснащенных соответствующими измерительными устройствами (рис.7.2).

Рис. 7.2. Схема сопряженной обработки направляющих стола

На кафедре технологии машиностроения ТулГУ разработана методика перевода норм контакта по копоти в допуски линейных и угловых величин, что позволило механизировать пригоночные работы при сборке узлов стрелково-пушечного оружия. Это стало возможным благодаря изготовлению входящих в них деталей в пределах рассчитанных допусков.

Разработанная методика может быть использована и для случая, когда контакт поверхностей осуществляется по краске (берлинская лазурь, типографская).

Необходимо учитывать весьма характерную следующую особенность решения функционально связанных сборочных размерных цепей - при функциональном виде связей заданные эксплутационные характеристики обеспечиваются только при совместном решении этих цепей. Характерными в этом отношении примерами являются размерные цепи, обеспечивающие в червячных и конических зубчатых передачах комплексные эксплутационные характеристики (нормированный контакт зубьев).

|

|