Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. Любой вид собственно термической обработки стали включает в себя нагрев до определенной температуры

|

|

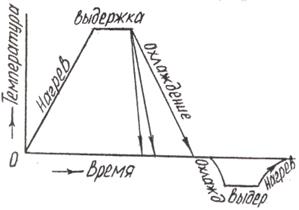

Любой вид собственно термической обработки стали включает в себя нагрев до определенной температуры, выдержку ее при данной температуре и последующее охлаждение с заданной скоростью. Такой вид термической обработки может быть представлен графически в координатах «Температура-время» (рис. 20.1).

| Рисунок 20.1 – График собственно термической обработки |

Основными технологическими параметрами собственно термической обработки являются:

- температура нагрева (Т °C);

- время выдержки (τ, с);

- скорость охлаждения (vохл, гр./с).

Именно они определяют, какие и насколько полно протекают фазовые превращения, формирующие конечную структуру сплавов в процессе термической обработки. На практике наиболее распространенными видами термической обработки сталей являются: отжиг, нормализация и закалка.

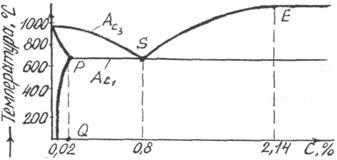

Первым этапом любого вида термической обработки является нагрев стали. В большинстве случаев цель нагрева стали – получение аустенитной структуры. Выбор температуры нагрева углеродистой стали зависит от количества углерода в стали и вида термической обработки. Выбор температуры нагрева углеродистой стали осуществляют, используя диаграмму состояния Fе-С (рис. 20.2).

| Рисунок 20.2 – Нижняя левая часть диаграммы состояния Fе-С |

При полном отжиге нагрев доэвтектоидной стали проводят на 30-50 °С выше Ас3 и эвтектоидной стали – на 30-50 °С выше Ас1 (рис. 20.2). Заэвтектоидную сталь подвергают сфероидезирующему отжигу (нагрев на 30-50 °С выше Ас1, но ниже Аcm).

При нормализационном отжиге (нормализации) нагрев доэвтектоидной стали проводят на 30-50 °С выше Ас3, эвтектоидной стали – на 30-50 °С выше Ас1, а заэвтектоидной стали – на 30-50 °С выше Асm (рис. 20.2).

При закалке стали в масле или в воде нагрев доэвтектоидной стали проводят до температуры на 30-50 °С выше критической точки Ас3, нагрев эвтектоидной и заэвтектоидной стали проводят на 30-50 °С выше критической точки Ас1 (рис. 20.2).

Второй этап – это выдержка, которая должна обеспечить полный прогрев изделия по сечению и завершение фазовых превращений, а также полную гомогенизацию аустенита (т. е. равномерное распределение углерода в аустенитной структуре). Время выдержки зависит от размеров и формы изделия, а также от температуры нагрева (табл. 20.1).

Таблица 20.1 – Время нагрева и выдержки образца или детали в зависимости от температуры нагрева, формы и размеров

| Температура нагрева, °С | Продолжительность нагрева образца на 1 мм диаметра или на 1 мм толщины, мин | ||

| Круг | Квадрат | Пластина | |

| 2, 0 1, 5 1, 0 0, 8 0, 4 | 3, 0 2, 2 1, 5 1, 2 0, 6 | 4, 0 3, 0 2, 0 1, 6 0, 8 |

Третьим этапом термической обработки является охлаждение стали из аустенитного состояния. Различная скорость охлаждения приводит к получению различных структур, а, следовательно, и различного сочетания механических свойств.

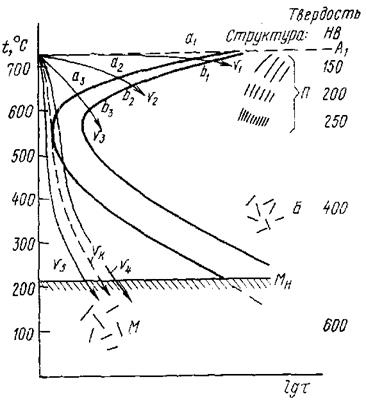

Рассмотрим превращения аустенита в зависимости от скорости охлаждения на примере эвтектоидной стали, содержащей 0, 8 % С (рис. 20.3).

|

| Перлит х2000 Сорбит х1000/х15000 Троостит х1000/х15000 Верхний бейнит х1000 Нижний бейнит х1000 Мартенсит х1000 |

| а) | б) | |

| Рисунок 20.3 – Диаграмма изотермического распада аустенита и кривые охлаждения стали со скоростью (а): V1 – при отжиге; V2 – при нормализации; V3 – при закалке в масле; V4 и V5 – при закалке в воде. Vк – критическая скорость охлаждения стали. б – соответствующая микроструктура стали |

В верхнем интервале температур (Δ Т1), т. е. ниже равновесной температуры А1 и до температуры минимальной устойчивости аустенита tmin, равной для углеродистых сталей приблизительно 550 °C (рис. 20.3 а), аустенит распадается на феррито-цементитную смесь, имеющую пластинчатое строение (рис. 20.3 б).

Процесс образования феррито-цементитной смеси протекает следующим образом. Вследствие диффузии атомов углерода в аустените создаются объемы, обогащенные и обедненные углеродом по сравнению со средним содержанием углерода 0, 8 %. Флуктуации концентрации при t< А1 способны создать условия для образования устойчивых зародышей цементита (6, 67 % С) и феррита (0, 02 % С). Если зародыш цементита превышает критический размер для данной степени переохлаждения, то в этом месте зарождается пластинка цементита. Рост пластинки цементита за счет диффузии углерода приводит к обеднению углеродом лежащих рядом участков аустенита и превращению их в феррит.

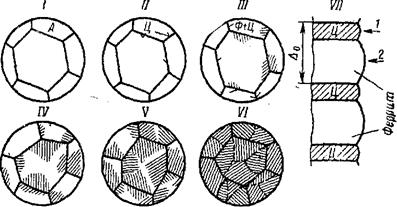

Процесс повторяется, что ведет к образованию в аустените так называемых перлитных колоний (областей, состоящих из чередующихся пластинок цементита и участков феррита (рис. 20.4).

Рисунок 20.4 – Схема образования перлита из аустенита

Расстояние между пластинками цементита Δ зависит от степени переохлаждения аустенита, которая, в свою очередь, определяется скоростью охлаждения. Чем выше скорость охлаждения, тем ниже температура превращения аустенита, меньше интенсивность диффузии, а, следовательно, и меньше межпластинчатое расстояние Δ, т. е. тем дисперснее феррито-цементитная смесь. Структуры называются соответственно перлит, сорбит, троостит (табл. 20.2). Повышение дисперсности феррито-цементитной смеси приводит к повышению твердости, прочности, но к снижению пластичности и ударной вязкости стали.

Таблица 20.2 – Основные виды термической обработки, а также структура и твердость эвтектоидной стали

| Вид термической обработки | Скорость охлаждения, гр./с | Интервал температур превращения, °С | Межплас- тинчатое расстояние Δ, мкм | Твердость, HRC | Структура |

| Полный отжиг | 0, 02-0, 05 | 727-650 | 0, 7-0, 5 | 15-20 | Перлит |

| Нормализация | 3-5 | 650-600 | 0, 25-0, 20 | 25-30 | Сорбит |

| Закалка в масле | 80-100 | 600-550 | 0, 15-0, 10 | 40-45 | Троостит |

| Закалка в воде | 200-500 | - | 58-62 | Мартенсит |

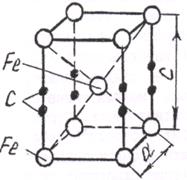

При непрерывном охлаждении аустенита со скоростью 200-500 гр./с (табл. 20.2) до температуры начала мартенситного превращения (для углеродистых сталей эта температура, в зависимости от содержания углерода в стали, составляет от 350 до 100 °С) (рис. 20.3 а) начинается бездиффузионное превращение переохлажденного аустенита, имеющего ГЦК решетку, в мартенсит с объемно-центрированной тетрагональной решеткой (ОЦТ). Тетрагональность решетки мартенсита вызвана наличием в ней избыточного количества углерода (рис. 20.5). Мартенсит имеет игольчатое строение (рис. 20.3 б), высокую твердость и низкую пластичность. Чем больше содержание углерода в мартенсите, тем больше искажение кристаллической решетки (больше отношение параметров решетки с/а), и тем выше его твердость.

| Рисунок 20.5 – Схема кристаллической решетки мартенсита |

Получить структуру бейнит (верхний и нижней) (рис. 20.3) при непрерывном охлаждении стали невозможно. Для получения данной структуры используют, например, изотермическую закалку.

Для получения необходимых структур, а, следовательно, и заданных свойств углеродистую сталь подвергают различным видам термической обработки.

К основным видам термической обработки относятся: отжиг, нормализация, закалка. Они отличаются скоростью охлаждения стали из аустенитного состояния (табл. 15.1).

Отжиг заключается в нагреве доэвтектоидной стали на 20-40 °С выше Ас3, эвтектоидной стали на 20-40 °С выше Ас1 и заэвтектоидной стали выше Ас1, но ниже Асm (рис. 20.2) + выдержка + медленное охлаждение с печью.

После отжига получают структуры, соответствующие диаграмме состояния Fе-С: для доэвтектоидных сталей – перлит + феррит; для эвтектоидной стали – перлит; для заэвтектоидных сталей – перлит + вторичный цементит.

Основная цель отжига – приведение структуры в равновесное состояние. Назначение – повышение пластичности стали, снятие остаточных напряжений, устранение дефектов структуры, улучшение обрабатываемости резанием, измельчение зерна, подготовка стали к последующим термообработкам.

Нормализация (нормалицационный отжиг) заключается в нагреве доэвтектоидной стали выше точки Ас3; эвтектоидной стали – выше точки Ас1, и зазвтектоидные стали – выше точки Асm на 50-70 °С (рис. 20.2) + выдержка + охлаждении на воздухе. Структуры, получаемые после нормализации: для доэвтектоидной стали – сорбит + феррит; для эвтектоидной – сорбит; для зазвтектоидной стали – сорбит + вторичный цементит.

Цель нормализации та же, что и отжига. Однако после нормализации твердость и прочность стали выше, чем после отжига. Чем больше углерода в стали, тем разница заметнее. Часто нормализация является окончательным видом термической обработки деталей машин.

Закалка заключается в нагреве дозвтектоидной стали выше Ас1 на 30-50 °С, эвтектоидной и заэвтектоидных сталей на 50-70 °С выше Аc1 (рис. 20.2) + выдержка + охлаждение в масле или воде. Цель закалки – получение неравновесных структур.

При закалке в масле получают структуры: для доэвтектоидной стали – троостит + феррит; для эвтектоидной стали – троостит; для зазвтектоидной стали – троостит + вторичный цементит.

Закалка в воде приводит к превращению переохлажденного аустенита в мартенсит. После закалки стали в воде обязательно проводят отпуск.

|

|