Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет точности станочного приспособления

|

|

1. ЦЕЛЬ РАБОТЫ

Ознакомление с методикой расчета точности проектируемого приспособления.

2.теоретический раздел

Цель расчета на точность заключается в определении требуемой точности изготовления приспособления по выбранному параметру. Расчет, как правило, должен состоять из следующих этапов:

• выбор одной или нескольких компоновок приспособления, реализующих за данную технологом схему базирования заготовки на рассматриваемой операции;

• выбор одного или нескольких параметров приспособления, которые оказывают влияние на положение и точность обработки заготовки;

• принятие порядка расчета и выбор расчетных технологических факторов;

• определение требуемой точности изготовления приспособления по выбранным параметрам;

• внесение в ТУ сборочного чертежа приспособления требований по точности.

Выбор расчетных параметров осуществляется в результате анализа принятых схем базирования и закрепления заготовки и приспособления, а также точности обеспечиваемых обработкой размеров. Приспособление рассчитывается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении. По нескольким параметрам, если на заготовке выполняются размеры в нескольких направлениях [5].

Направление расчетного параметра приспособления должно совпадать с направлением выполняемого размера при обработке заготовки.

В зависимости от конкретных условий в качестве расчетных параметров могут выступать: допуск параллельности или перпендикулярности рабочей поверхности установочных элементов к поверхности корпуса приспособления, контактирующей со станком; допуск линейных и угловых размеров; допуск соосности и перпендикулярности осей цилиндрических поверхностей и т.п. Чаще всего параметр определяет точность положения рабочих поверхностей корпуса, посредством которых приспособление соединяется со столом или шпинделем станка. Примеры выбора расчетных параметров приведены на рисунках 1 и 2.

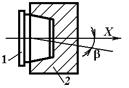

Пример 1. В приспособлении (рисунок 1), фрезой 5 обрабатывается плоская поверхность А заготовки в размер (а) с допуском δ а. Заготовка 4 устанавливается на установочные элементы (опорные пластины) 3 базовой поверхностью Б. Приспособление опорной поверхностью В корпуса 2 контактирует со столом 1 фрезерного станка. Так как направление расчетного размера должно совпадать с направлением выполняемого при обработке заготовки размера и определять точность относительного положения рабочей поверхности установочных (поверхность Б) и поверхности корпуса приспособления, контактирующей со станком (поверхность В), в качестве расчетного параметра в данном случае следует принять допуск параллельности на определенной длине поверхности Б установочных элементов относительно поверхности В, корпуса приспособления, либо допуск конструктивно заданного параметра между поверхностями Б и В приспособления.

Рисунок 1- Схема установки заготовки при обработке для обеспечения размеров в одном направлении

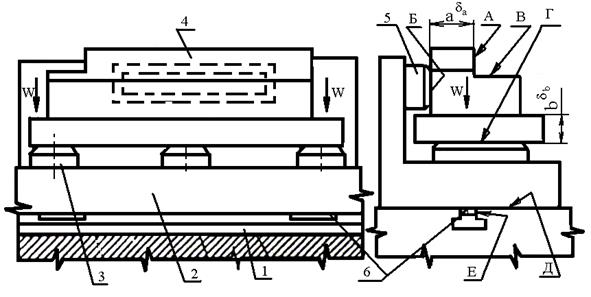

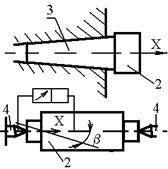

Пример 2. На фрезерном станке обрабатывается заготовка 4 (рисунок 2) по поверхностям А и В размеры (а) и (b) с допусками соответственно δ а и δ b. Базовыми поверхностями Б и Г заготовка устанавливается на опорные пластины 3 и 5 в корпусе 2 приспособления Корпус контактирует со столом 1 фрезерного станка плоскостью Д. Его положение относительно Т-образных пазов стола обеспечиваются направляющими шпонками 6. При анализе выполняемых размеров, схемы базирования и приспособления можно установить. что допуск параллельности обрабатываемых поверхностей А и В относительно поверхностей Б и Г детали 4может быть в пределах допусков выполняемых размеров а и b, т.е. δ а и δ b. Положение заготовки будет определятся положением рабочих поверхностей, контактирующих с поверхностями стола станка и определяющих положение приспособления на станке. В качестве расчетных следует выбрать два параметра: допуск параллельности плоскости Г установочных элементов 3 относительно плоскости Д корпуса приспособления и допуск параллельности плоскости Б опорной пластины 5 и боковой поверхности Е направляющих шпонок 6 корпуса.

Рисунок 2 - Схема установки заготовки при обработке для обеспечения размеров в двух направлениях.

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки Ео, которая не должна превышать допуск δ выполняемого размера при обработке заготовки, т.е. Ео< δ. [3]

Для выражения допуска δ, выполняемого при обработке размера, можно воспользоваться формулой:

.

.

где: Δ у - погрешность вследствие упругих отжатий технологической системы под влиянием сил резания;

Δ H - погрешность настройки станка;

Е - погрешность установки заготовки в приспособлении;

Δ И - погрешность от размерного изнашивания инструмента;

Δ Т - погрешность вызываемая тепловыми деформациями технологической системы;

Σ Δ Ф - суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки при обработке.

Погрешность установки заготовки в приспособлении определяется из выражения:

.

.

где: Еб - погрешность базирования заготовки в приспособлении;

Ез - погрешность закрепления заготовки, возникающая в результате действия сил зажима;

Δ пр - погрешность положения заготовки, зависящая от приспособления.

.

.

где: ЕПР - погрешность изготовления приспособления по выбранному параметру;

ЕУ - погрешность установки приспособления на станке;

EИ – погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления.

Если в приспособлении предусмотрены элементы для направления и определения положения или траектории движения обрабатывающего инструмента, то в общей погрешности обработки заготовки может появиться еще одна составляющая – погрешность от перекоса инструмента EП.

Общая погрешность обработки, приравненная допуску выполняемого размера, определяется зависимостью [3]

,

,

Отсюда погрешность изготовления приспособления

.

.

В связи со сложностью нахождения значений ряда величин, входящих в формулу (5) для определения Епр, погрешность изготовления приспособления можно рассчитать по упрощенной формуле (6). Расчет Епр при этом сводится к вычитанию из допуска выполняемого размера всех других составляющих общей погрешности обработки.

.

.

где: δ - допуск выполняемого при обработке размера заготовки;

Кт - коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения: Кт=1...1, 2 (в зависимости от количества значимых слагаемых; чем их больше, тем Кт ближе к единице);

Кт1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках: Кт1=0, 8...0, 85;

Кт2 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления (Δ у, Δ н, Δ и, Δ т, Σ Δ ф); Кт2=0.6... 0.8 (большее значение коэффициента принимается при меньшем количестве значимых величин, зависящих от приспособления);

W - экономическая точность обработки (принимается по таблицам).

Для расчета допустимой погрешности изготовления приспособления предварительно определяем значения всех составляющих входящих в формулу.

Допуск δ берется с чертежа детали (при окончательной обработке поверхности) или с операционного эскиза технологического процесса обработки заготовки (при предварительной обработке).

Погрешность базирования E δ - рассчитывается в каждом конкретном случае. В таблице 1, представлены схемы базирование и формулы, по которым следует определять погрешность базирования для типовых случаев.

Принятые обозначения:

ε 1 – смещение (эксцентриситет) оси отверстия относительно оси наружной цилиндрической поверхности;

δ d – допуск диаметра наружной поверхности;

Smin – односторонний минимальный гарантированный зазор;

δ А – допуск размера базового отверстия;

δ В – допуск размера оправки;

Δ Ц – просадка центров.

Погрешность закрепления Ез - определяется аналитически в случае, когда рассчитывают весьма малые смещения заготовок в прецизионных приспособлениях. В остальных случаях при расчете приспособлений на точность значения Ез принимают по таблицам 2...5.

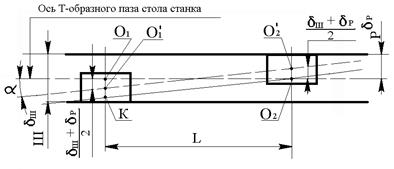

Рисунок 3 - Схема образования погрешности установки приспособления на станке.

Погрешность установки приспособления на станке Еу возникает из-за зазоров между направляющими шпонками или установочными пальцами приспособления и Т-образными пазами или отверстиями стола станка, что характерно для фрезерных, расточных и других приспособлений (рисунок 3). Для уменьшения этих погрешностей рекомендуется точнее изготавливать посадочные места, а элементы для базирования приспособлений как можно дальше друг от друга [5]. Погрешность установки вращающихся приспособлений на токарные, зубофрезерные и другие станки зависит от точности их базирования в гнёздах станка (конусное отверстие шпинделя, центральное отверстие поворотного стола, центрирующий поясок планшайбы станка и др.).

Расчет Еу в каждом конкретном случае следует вести по схеме установки приспособления на станке (таблица 6).

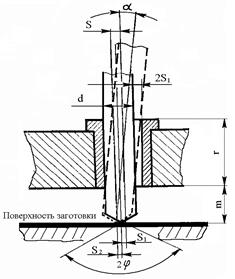

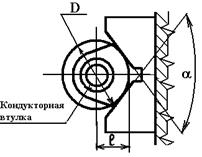

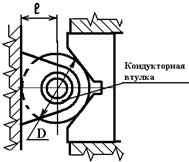

Погрешность положения отверстий En, связанная с перескоком и смещением обрабатывающего инструмента возникает из-за неточности изготовления направляющих элементов приспособления (рисунок 4). Для уменьшения износа направляющей втулки между ее нижним торцом и поверхностью заготовки предусматривается зазор m (при обработке чугуна и других хрупких материалов m=(0.3...0.5)d, при обработке стали и вязких материалов m=d; при зенкеровании m< =0, 3d).

При m> 0, 3d  .

.

При m< 0, 3d  .

.

где S - односторонний максимальный радиальный зазор между втулкой и инструментом; d – диаметр инструмента; L – длина направляющей втулки.

Рисунок 4 – Схема образования погрешности, связанной с перекосом инструмента.

Рисунок 4 – Схема образования погрешности, связанной с перекосом инструмента.

Погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления ЕИ характеризует изменение положения рабочих поверхностей установочных элементов в результате их изнашивания в процессе эксплуатации приспособления. На интенсивность изнашивания установочных элементов влияют их размеры, конструкция, материал и масса обрабатываемой заготовки, состояние ее базовых поверхностей.

Износ установочных элементов определяется:

- для опор с малой поверхностью контакта

.

.

- для опор с развитой поверхностью контакта

.

.

где β 1, β 2 – постоянные, зависящие от вида установочных элементов, определяемые по таблице 7; N - количество контактов заготовки с опорой за 1 год.

Последним расчетным факторам при расчете приспособления на точность является экономическая точность обработки ω (определяется по таблицам 8…18).

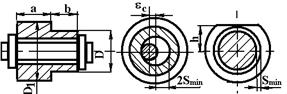

Таблица 1 - Погрешность базирования при установке в приспособлениях.

| Базирование | Схема установки | Погрешность базирования для размеров |

| По центровым отверстиям на жёсткий передний центр |

|

|

| На плавающий передний центр |

|

|

| По внешней поверхности в зажимной цанге по упору |

|

|

| В самоцентрирующемся патроне с упорным торцом |

|  (при параллельном подрезании торцов)

(при параллельном подрезании торцов)

|

| В самоцентрирующихся призмах |

|

|

| Продолжение таблицы 1 | ||

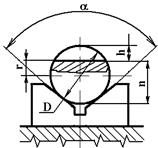

| В призме при обработке отверстий по кондуктору |

|

|

| На плоской поверхности при обработке отверстия по кондуктору |

|

|

| В призме при обработке плоскости или паза |

|

|

| В призме при обработке плоскости или паза |

|

|

| В призме при обработке плоскости или паза |

|

|

| По отверстию на жёсткой оправке со свободной посадкой |

| При установке оправки на плавающий передний центр, гильзу или патрон по упору.

|

| Продолжение таблицы 1 | ||

| На разжимной оправке, на жёсткой оправке с натягом |

| При установке оправки на жёсткий передний центр.

|

| По двум отверстиям на пальцах при обработке верхней поверхности |

|

|

| На плоскости при обработке уступа |

|

|

Таблица 2 - Погрешность закрепления заготовок Ез при установке на опорные пластины, мкм.

| Характеристика базовой поверхности | Поперечные размеры заготовки | |||||||||

| 6.. ..10 | 10.. ..18 | 18.. ..30 | 30.. ..50 | 50.. ..80 | 80.. ..120 | 120....180 | 180....260 | 260....360 | 360....500 | |

| Установка в зажимной гильзе (цанге) | ||||||||||

| Холоднотянутая калиброванная | ||||||||||

| Предварительно обработана | ||||||||||

| Окончательно обработана | ||||||||||

| Установка в трехкулачковом патроне с ручным приводом | ||||||||||

| Полученная литьем: | ||||||||||

| - в песчаную форму | ||||||||||

| - в постоянную форму | ||||||||||

| - по выплавляемой модели | ||||||||||

| - под давлением | ||||||||||

| Полученная горячей штамповкой | ||||||||||

| Горячекатаная | ||||||||||

| Предварительно обработ. | ||||||||||

| Продолжение таблицы 2 | ||||||||||

| Окончательно обработанная | ||||||||||

| Установка в трехкулачковом патроне с пневматическим приводом | ||||||||||

| Полученная литьем: | ||||||||||

| - в песчаную форму | ||||||||||

| - в постоянную форму | ||||||||||

| - по выплавляемой модели | ||||||||||

| - под давлением | ||||||||||

| Полученная горячей штамповкой | ||||||||||

| Горячекатаная | ||||||||||

| Предварительно обработанная |

Таблица 3 - Погрешность закрепления заготовок Ез при установке в осевом направлении при обработке на станках, мкм.

| Характеристика базовой поверхности | Поперечные размеры заготовки | |||||||||

| 6.. ..10 | 10.. ..18 | 18.. ..30 | 30.. ..50 | 50.. ..80 | 80.. ..120 | 120....180 | 180....260 | 260....360 | 360....500 | |

| Установка в зажимной гильзе (цанге) по упору | ||||||||||

| Холоднотянутая калиброванная | ||||||||||

| Предварительно обработана | ||||||||||

| Окончательно обработана | ||||||||||

| Установка в трехкулачковом патроне с ручным приводом | ||||||||||

| Полученная литьем: | ||||||||||

| - в песчаную форму | ||||||||||

| - в постоянную форму | ||||||||||

| - по выплавляемой модели | ||||||||||

| - под давлением | ||||||||||

| Полученная горячей штамповкой | ||||||||||

| Горячекатаная | ||||||||||

| Предварительно обработанная | ||||||||||

| Продолжение таблицы 3 | ||||||||||

| Окончательно обработанная | ||||||||||

| Установка в трехкулачковом патроне с механизированным приводом | ||||||||||

| Полученная литьем: | ||||||||||

| - в песчаную форму | ||||||||||

| - в постоянную форму | ||||||||||

| - по выплавляемой модели | ||||||||||

| - под давлением | ||||||||||

| Полученная горячей штамповкой | ||||||||||

| Горячекатаная | ||||||||||

| Предварительно обработанная | ||||||||||

| Окончательно обработанная | 35' |

Таблица 4 - Погрешность закрепления заготовок Ез при установке на точечные опоры, мкм.

| Характеристика базовой поверхности | Поперечные размеры заготовки | |||||||||||||||

| 6.. ..10 | 10.. ..18 | 18.. ..30 | 30.. ..50 | 50.. ..80 | 80.. ..120 | 120.. ..180 | 180....260 | 260....360 | 360....500 | |||||||

| Установка в зажимное приспособление с винтовыми или эксцентриковыми зажимными устройствами | ||||||||||||||||

| Полученная литьем: | ||||||||||||||||

| - в песчаную форму | ||||||||||||||||

| - в постоянную форму | ||||||||||||||||

| - по выплавляемой модели | ||||||||||||||||

| - под давлением | ||||||||||||||||

| Полученная горячей штамповкой | ||||||||||||||||

| Горячекатаная | ||||||||||||||||

| Предварительно обработанная | ||||||||||||||||

| Окончательно обработанная | ||||||||||||||||

| Шлифованная | ||||||||||||||||

| Продолжение таблицы 4 | ||||||||||||||||

| Установка в приспособлении с пневматическими зажимными устройствами | ||||||||||||||||

| Полученная литьём: | ||||||||||||||||

| - в песчаную форму | ||||||||||||||||

| - в постоянную форму | I20 | 1 80 | ||||||||||||||

| - по выплавляемой модели | ||||||||||||||||

| - под давлением | ||||||||||||||||

| Полученная горячей штамповкой | ||||||||||||||||

| Горячекатаная | ||||||||||||||||

| Предварительно обработанная | ||||||||||||||||

| Окончательно обработанная | ||||||||||||||||

| Шлифованная | ||||||||||||||||

1. При установке на магнитной плите погрешность закрепления отсутствует

2. Погрешность закрепления дана по нормали к обрабатываемой поверхности

Таблица 5 - Погрешность закрепления заготовок Ез при установке на опорные пластины, мкм.

| Характеристика базовой поверхности | Поперечные размеры заготовки | |||||||||||||||||

| 6.. ..10 | 10....18 | 18....30 | 30....50 | 50....80 | 80....120 | 120....180 | 180....260 | 260....360 | 360.. ..500 | |||||||||

| Установка в зажимное приспособление с винтовыми или эксцентриковыми зажимными устройствами | ||||||||||||||||||

| Полученная литьем: | ||||||||||||||||||

| - в песчаную форму | ||||||||||||||||||

| - в постоянную форму | ||||||||||||||||||

| - по выплавляемой модели | ||||||||||||||||||

| - под давлением | ||||||||||||||||||

| Полученная горячей штамповкой | ||||||||||||||||||

| Горячекатаная | ||||||||||||||||||

| Предварительно обработанная | ||||||||||||||||||

| Окончательно обработанная | ||||||||||||||||||

| Продолжение таблицы 5 | ||||||||||||||||||

| Шлифованная | ||||||||||||||||||

| Установка в приспособлении с пневматическими зажимными устройствами | ||||||||||||||||||

| Полученная литьем: | ||||||||||||||||||

| - в песчаную форму | ||||||||||||||||||

| - в постоянную форму | ||||||||||||||||||

| - по выплавляемой модели | ||||||||||||||||||

| - под давлением | ||||||||||||||||||

| Полученная горячей штамповкой | ||||||||||||||||||

| Горячекатаная | ||||||||||||||||||

| Предварительно обработанная | ||||||||||||||||||

| Окончательно обработанная | ||||||||||||||||||

| Шлифованная | ||||||||||||||||||

1. При установке на магнитной плите погрешность закрепления отсутствует

2. Погрешность закрепления дана по нормали к обрабатываемой поверхности

Таблица 6 - Погрешность установки приспособлений.

| Схема установки | ε УС |

| В направлении оси Х: 0, 01-0, 04 мм; Оси Y: значение s; Для угла β: 2arctg(S/L) |

| В направлении оси Х: значение s;

Оси Y: 0, 01-0, 04 мм;

Для угла β:

|

| В направлении оси Х: 0, 03-0, 6 мм; Оси Y: значение s; Для угла β: 5-10° |

| Продолжение таблицы 6 | |

| Для конуса Морзе №0: 0, 1-0, 2 мм; №1, 2, 3: 0, 15-0, 3 мм; №4, 5: 0, 2-0, 4 мм; №6: 0, 25-0, 5 мм. Для метрического конуса №80: 0, 25-0, 5 мм; №100, 200: 0, 3..0, 6 мм; В направлении оси Х: 0, 01-0, 03 мм; Оси Y: значение s; Для угла β: 2δ α |

| В направлении оси Х: 0, 05-0, 2 мм; Для угла β: 2-5’ |

| В направлении оси Y: 0-0, 02 мм; Оси X: значение s; Для угла β: arctg(S/L); На длине l: (sl)/L |

| В направлении оси Y: 0-0, 03 мм; Для угла β: 2arctg(0, 01-0, 03/L) |

| Примечание. Обозначения на рисунках: 1 – шпиндель, 2 – приспособление, 3 – конус, 4 – центр, 5 – деталь, 6 – стол станка, 7 – плита приспособления, 8 – кондуктор. |

Таблица 7 - Значение коэффициентов для различных установочных элементов.

| Установочные элементы | Материал установочных элементов | ||

| Стали 20, 45, 20Х | Углеродистые стали У8А и др. | Твердые сплавы | |

| коэффициент | |||

| Точечные опоры с головкой: | |||

| - сферической | 0, 5..2, 0 | 0, 4..0, 8 | 0, 06..0, 25 |

| - рифленой | 0, 6..2, 5 | - | - |

| - плоской | 0, 4..0, 8 | - | - |

| Призмы | 0, 3..0, 8 | 0, 25..0, 7 | 0, 035..0, 095 |

| Пальцы ромбические | 0, 2..0, 6 | 0, 15..0, 5 | 0, 025..0, 07 |

| коэффициент | |||

| Пластины опорные | 0, 002..0, 004 | 0, 0015..0, 0035 | 0, 00025..0, 00045 |

| Пальцы цилиндрические | 0, 001..0, 002 | 0, 0008..0, 0018 | 0, 00012..0, 00023 |

Таблица 8 - Экономическая точность обработки наружных цилиндрических поверхностей.

| Вид обработки | Квалитет |

| Обтачивание на токарных станках | |

| - черновое | 12-13 |

| - отделочное | |

| - отделочное повышенной точности | |

| - тонкое | |

| Шлифование | |

| - однократное | |

| - отделочное | |

| - тонкое | 5-6 |

Таблица 9 - Экономическая точность обработки внутренних цилиндрических поверхностей.

| Вид обработки | Квалитет |

| Сверление | |

| - без кондуктора | 12-13 |

| - по кондуктору | |

| Зенкерование и растачивание | |

| - черновое | 12-13 |

| - чистовое | |

| - отделочное | |

| - тонкое | |

| Продолжение таблицы 9 | |

| Развертывание | |

| - однократное стали | |

| - однократное чугуна и отделочное стали | |

| - отделочное чугуна и повышенной точности стали | |

| - повышенной точности чугуна | 5-6 |

| Шлифование | |

| - однократное | |

| - чистовое | |

| - тонкое | 5-6 |

| Хонингование | 5-6 |

| Протягивание |

Таблица 10 - Экономическая точность обработки плоскостей.

| Вид обработки | Квалитет |

| Фрезерование и строгание | |

| - черновое стали | 12-13 |

| - черновое чугуна и чистовое стали | |

| - чистовое чугуна | |

| - отделочное чугуна | |

| - отделочное стали | |

| Шлифование | |

| - однократное | |

| - чистовое | |

| - тонкое |

Таблица 11 - Экономическая точность обработки фасонной фрезой.

| Длина поверхности, мм | Погрешность размера (мкм) при обработке фрезой шириной (мм) | |

| До 120 | 120... 180 | |

| До 100 | - | |

| 100... 300 | 200... 300 | 200...400 |

| 300... 600 | 250... 450 | 250...500 |

Таблица 12 - Экономическая точность обработки торцевых поверхностей.

| Диаметр заготовки, мм | Погрешность размера мкм. | |||

| обтачивание | шлифование | |||

| черновое | чистовое | черновое | чистовое | |

| до 500 | ||||

| 50... 120 | ||||

| 120... 260 | ||||

| 260... 500 |

Таблица 13 - Экономическая точность фрезерования выступов и пазов.

| Ширина выступов и пазов, мм. | Погрешность (мкм) при обработке фрезой | |

| дисковой | концевой | |

| 1..3 | ||

| 3..6 | ||

| 6..10 | ||

| 10..18 | ||

| 18..30 | ||

| 30..50 | ||

| 50..80 |

Таблица 14 - Экономическая точность обработки при одновременном фрезеровании параллельных поверхностей дисковыми фрезами.

| Расстояние между фрезами, мм | Погрешность (мкм) при обработке фрезой | ||

| до 50 | 50..80 | 80..120 | |

| до 100 | |||

| свыше 100 |

Таблица 15 - Экономическая точность обработки резьбы.

| Способ получения резьбы | Поле допуска резьбы | |

| наружной | внутренней | |

| На токарно-винторезных станках: | ||

| - призматическими и дисковыми однопрофильными резцами. | 4h | 4h..5H |

| - гребенками | 4h | 4h..5H |

| - вихревым способом | 4h | 4h..5H |

| На револьверных станках и автоматах | 8g | 7H |

| На токарных автоматах плашками | 8g | - |

| На сверлильных станках метчиками в: | ||

| - сквозных отверстиях, | - | 6H |

| - глухих отверстиях. | - | 7H |

| Продолжение таблицы 15 | ||

| Нa универсальных и резьбофрезерных станках: | ||

| - дисковой фрезой | 6g | - |

| - червячной фрезой | 8g | - |

| На шлифовальных станках: | ||

| - однониточным кругом | 6g | - |

| - многониточным кругом | 4H | - |

| Накатывание: | ||

| - плоскими плашками роликом | 8g | - |

| - роликовой головкой | 6g | 7H |

Таблица 16 - Экономическая точность обработки пазов и шпоночных канавок шпоночной фрезой.

| Ширина паза или шпоночной канавки мм | Погрешность (мкм) при обработке | |

| черновой | чистовой | |

| 6..10 | ||

| 10..18 | ||

| 18..30 |

Таблица 17 - Экономическая точность соосности расположения поверхностей тел вращения.

| Способ обработки | Отклонение от соосности, мкм |

| Обтачивание и шлифование наружной поверхности в центрах | |

| - с одной установки | |

| - с двух установок | |

| Растачивание и шлифование внутренней поверхности | |

| - на оправке | |

| - в центрах на оправках |

Таблица 18 - Экономическая точность различных способов обеспечения перпендикулярности оси отверстий относительно плоскости.

| Способ обработки | Отклонение на длине L=100 мм, мкм |

| Сверление | |

| - по разметке | |

| - по кондуктору | |

| Растачивание на токарном станке при установке заготовки | |

| - по разметке | |

| - по индикатору | |

| На вертикально-фрезерном станке |

3. Порядок выполнения работы

3.1. Изучить настоящее методическое пособие

3.2. Получить у преподавателя схему установки заготовки в приспособлении и чертеж приспособления.

3.3. Рассчитать погрешность приспособления согласно методическим указаниям.

3.5. Сформулировать выводы по работе

4. Содержание отчета

4.1. Цель работы.

4.2. Схема установки заготовки в приспособлении.

4.3. Исходные данные.

4.4. Расчет погрешности приспособления

4.5. Вывод

5. Контрольные вопросы

5.1. Что включает в себя понятие «погрешность установки заготовки».

5.2. Что такое погрешность базирования заготовки?

5.3. Что такое погрешность закрепления заготовки и какими факторами определяется её величина?

5.4. Как при расчете точности приспособления учитывается износ установочных элементов.

5.5. Как рассчитывается погрешность установки приспособления на станке.

5.6. Как в расчете точности приспособления учитывается экономическая точность обработки.

|

|