Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Точность оснастки

|

|

Обработка маховика со стороны плоскости сцепления:

Требования к оснастке (приспособл. (8 шт), патроны(8шт), кулачки, подвеска):

1.Биение по опорным поверхностям не более 0, 1 мм

2.Разность по высоте опорных поверхностей между патронами не более 0, 2 мм

Обработка маховика со стороны коленчатого вала:

Требования к оснастке(приспособл. (8 шт), головка сверлильная, подвеска):

1.Биение кулачков не более 0, 03 мм

2.Биение по опорным плоскостям не более 0, 02 мм

Инструменты применяемые для обработки:

1.Зенковка:

-число зубье z=8

-допустимое биение по зубьям – 0, 03 мм общего показания индикатора

-материал – режущей части ст.-Р-9, хвостовика –ст. 40х

-Термообработка: калить, твердость режущей части 62-64Rc, твердость хвостовика 40-45Rc

2.Резец:

-угол скорости резания 8º, главный задний угол 12º

-Материал – пластический твердый сплав ВК3М

4.Сверло комбинированное:

- задний угол 7º, угол при вершине сверла 116º, угол наклона винтовой канавки 22º

-материал режущей части ст Р-9, хвостовика ст 40х

-термообработка калить тв. реж. xасти Rc 62-64, тв. хвостовика Rc 35-40

-биение Ø 11.6-0.043 и Ø 15-0.043 относительно конуса морзе №1 не более 0.05

-утолщение сердечника к хвостовику на 1.4-1.8 на 100 мм длины

-уменьшение к хвостовику на 0.1 – 0.15 на 100 мм длины

4.Развертка:

-Задний угол 6º

-материал реж. части ст. Р9, хвостовика ст45

-биение на центрах не более 0.01

-биение на реж. кромках не более 0.03

-термообработка: калить режущую часть до твердости HRC 62-65, хвостовик HRC 35-40

-количество зубьев z=8

-шаг зубьев неравномерный

Способ базирования:

в сборочном приспособлении по базовым элементам самого сборочного приспособления

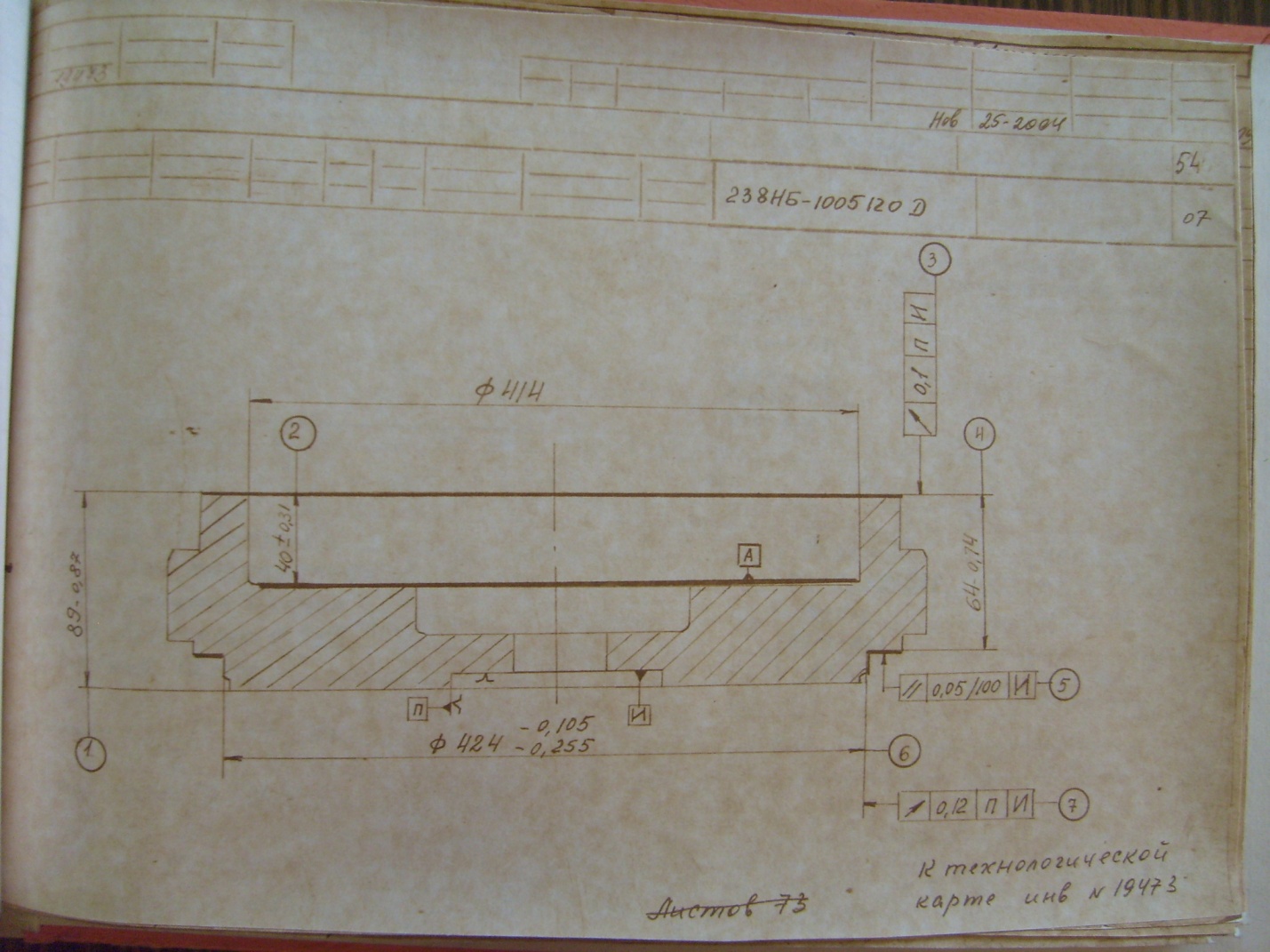

Концентричность диаметра под обод Ø 140-0.235-0.105 относительно Ø 140+0.04: допустимое биение не более 0.12

Параллельность поверхностей под обод маховика поверхности под торец колец вала: отклонение не более 0.05 по длине 100мм

Параллельность поверхности под кожух сцепления относительно торца под коленчатый вал: отклонение 0.02 на длине 100мм

Поверхность под сцепление Ø 415+0.12 должна быть концентрична поверхности Ø 140+0.04: допустимое отклонение 0.05

Поверхности под торец коленчатого вала и под кожух сцепления д.б. плоскими, отклонение не более 0.04 мм. Выпуклость не допускается.

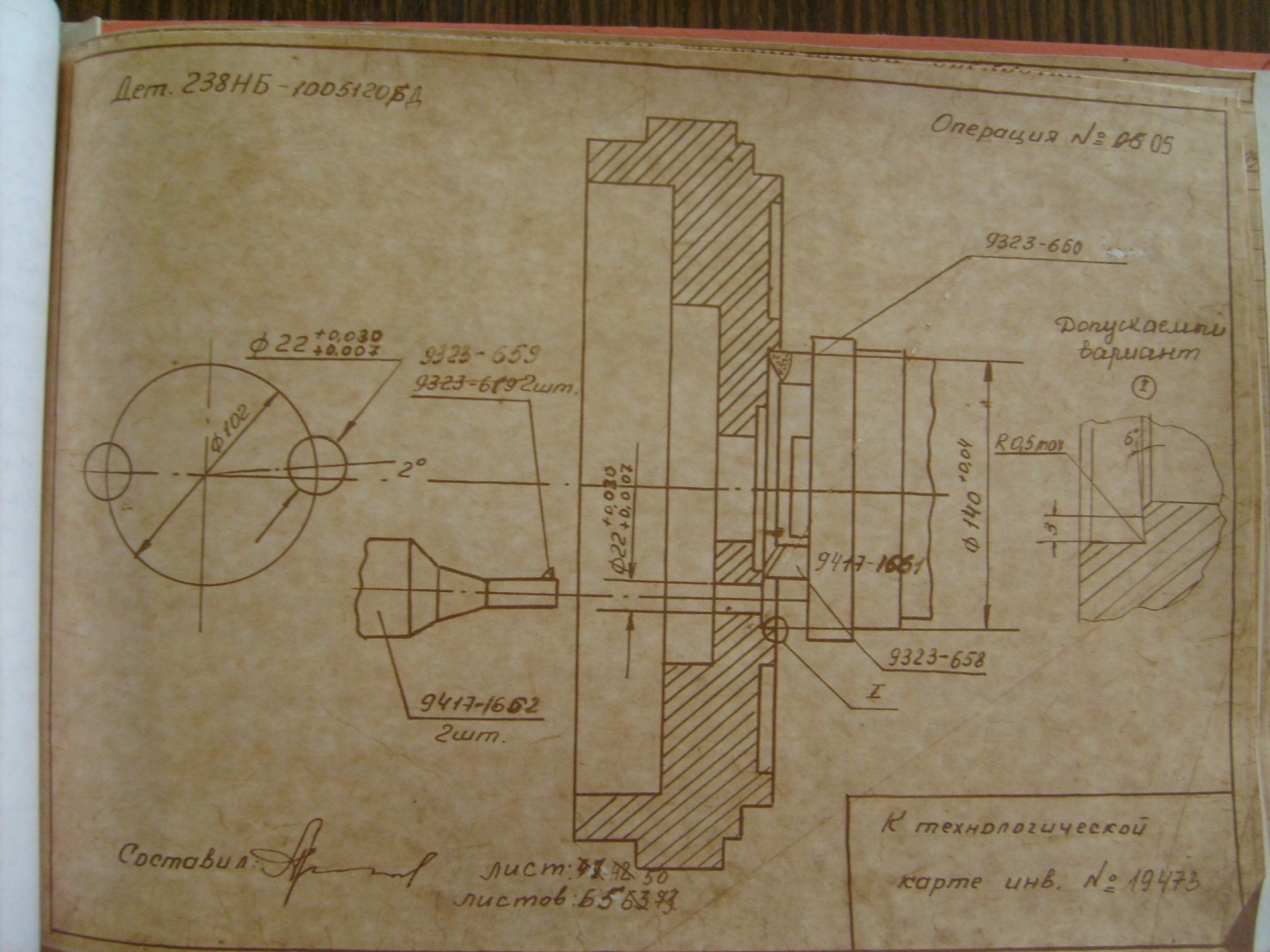

Точность расположения 2 отв. Ø 22+0.007+0.030 относительно оси поверхности Ø 140+0.04 и одного отв. Ø 22+0.007+0.030 относительно оси проходящей через центры Ø 140+0.04 и второго отв. Ø 22+0.007+0.030. Отклонение 0.03 мм.

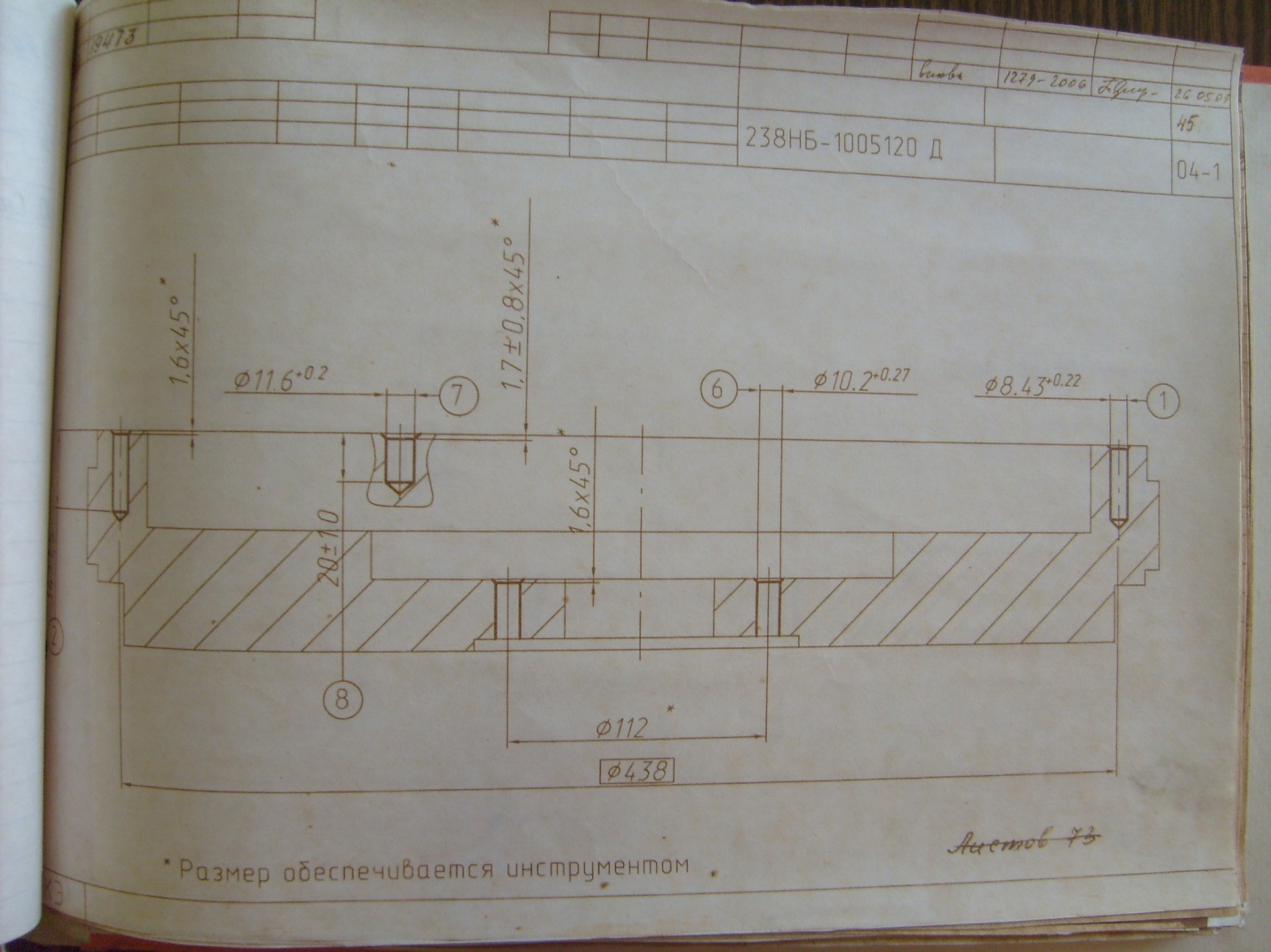

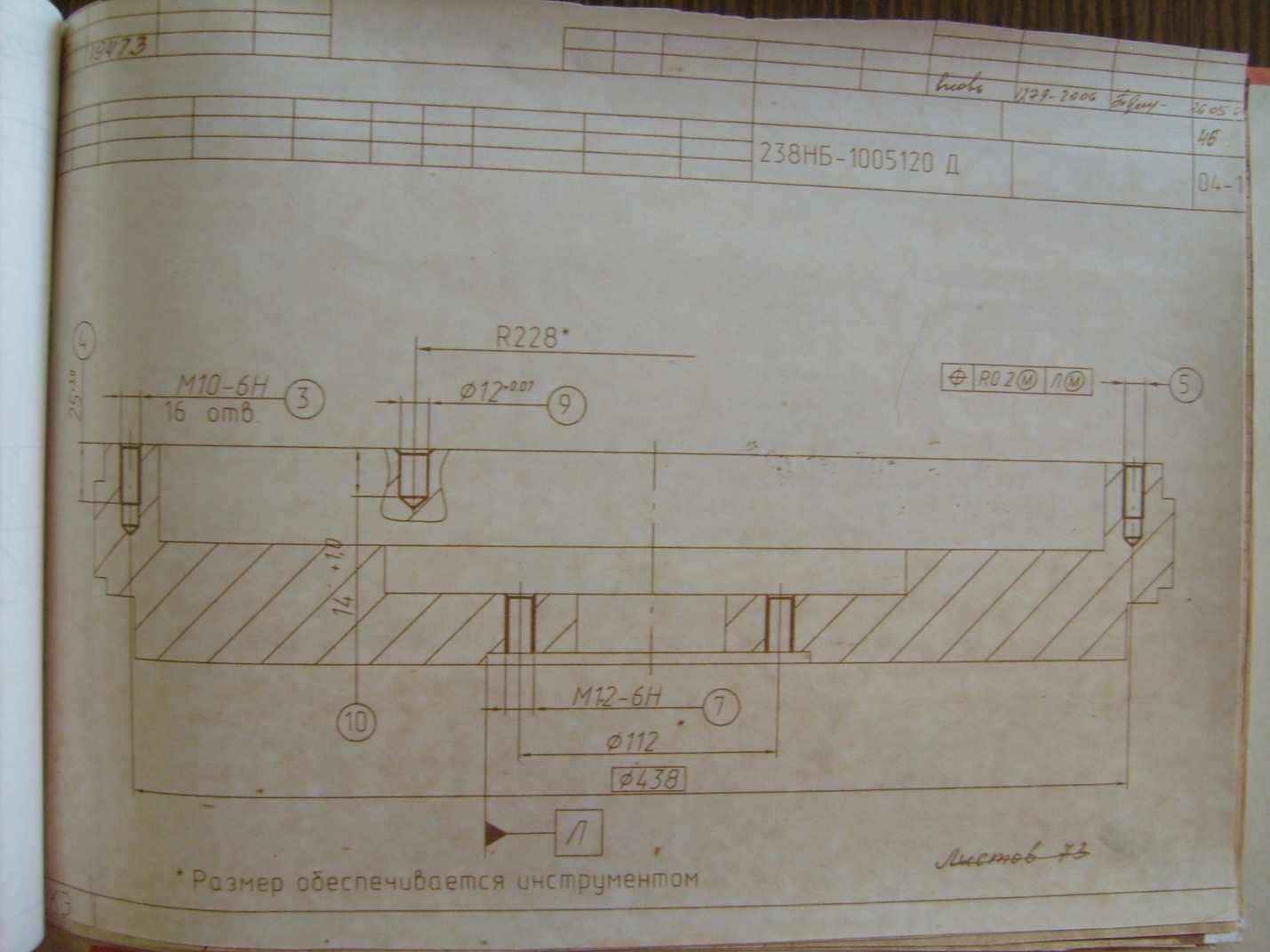

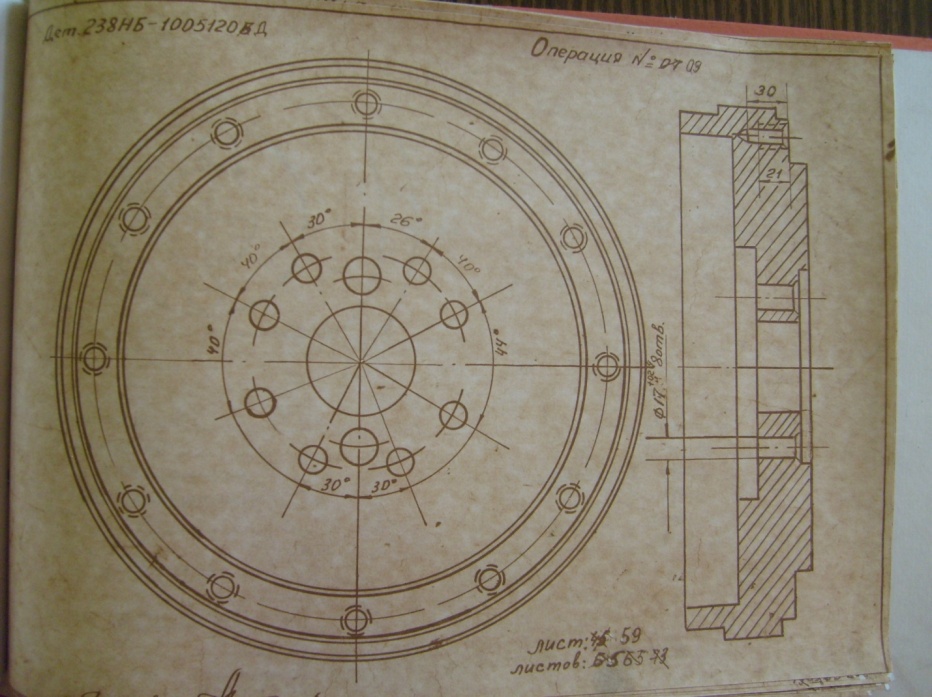

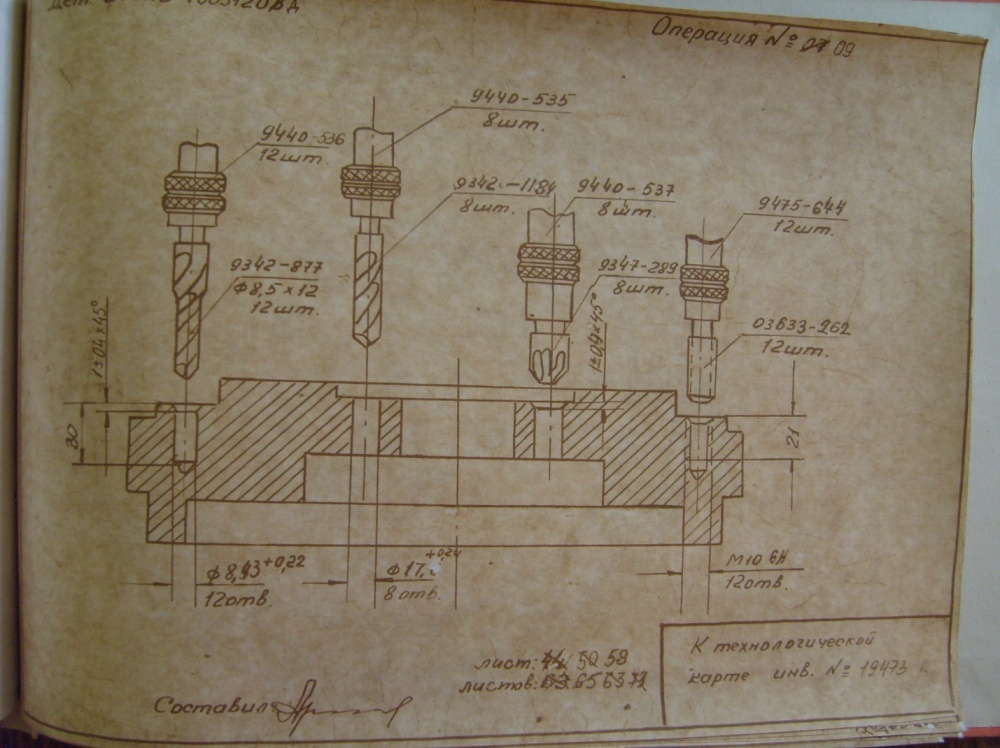

Очистить базовые поверхности приспособления от стружки.Установить и закрепить деталь. Центрировать 16 отв, выдерживая размеры Ø 14±0.4, центрировать 2 отв., выдерживая размеры Ø 14±0.4, центрировать технологическое отверстие, выдерживая размеры Ø 14±0.4. Сверлить 16 отв., выдерживая размеры 1(Ø 8.43+0.22), 2(34±1.5). Нарезать резьбу в 16 отв., выдерживая размеры: 3(М10-6Н), 4(25+3.0). Сверлить 2 отв. напроход, выдерживая размер: 6(Ø 10.2+0.27). Нарезать резьбу в 2х отв. напроход, выдерживая размеры: 7(М12-Н6). Сверлить технологическое отв., выдерживая размеры: 7(Ø 11.6+0.2), 8(20±1). Развернуть технологическое отв., выдерживая размеры: 9(Ø 12+0.07), 10(14+1.0)

Размер 5±0.15 по глубине обточки. Расточить 2 отв. Ø 22+0.007+0.030 мм напроход. По мере надобности прокалибровать ручной разверткой Ø 22+0.007+0.030. Ось расточки поверхностей Ø 140+0.04 и 2 отверстий Ø 22+0.007+0.030 д.б. перпендикулярна торцу под коленчатый вал с точностью 0.05 на длине 100мм расположение 2 отверстий Ø 22+0.007+0.030 д.б в пределах 0.03 между собой и по отношению к оси поверхности Ø 140. Точность расположения отверстия, смещенного на 2 относительно оси, проходящей через центры отверстия Ø 140 и отверстия Ø 22+0.007+0.030 в пределах 0.03 мм. Торцы Т2 и Т1 д.б. параллельны, допускаемое отклонение max 0.02 мм на длине 100мм. Взаимное биение поверхностей Д и Д1 max 0.12 мм. Примечание: на торце под крепление к к/валу допускается поднутрение согласно эскиза.

Установить деталь в приспособлении и закрепить, снять после обработки. Сверлить 12 отв. Ø 12.5+0.43 равнорасположенных по окружности на глубину 37 мм, не более. Проточить окончательно верхний торец и плоскость А до Ø 414, выдерживая размеры 1, 2, 3. Обточить окончательно диаметр под обод, проточить торец под обод, выдерживая 4, 5, 6,

Установить на выточку Ø 140+0.4 под коленчатый вал, расточить окончательно Ø 415+0.12 на глубину 12 мм.

Установить деталь в приспособлении и закрепить, снять деталь после обработки. Сверлить 8 отв. Ø 17.5+0.27 мм на проход. Точность расположения отв. В пределах 0.2 мм от номинал. положения. Ступенчатым сверлом сверлить 12 отв. Ø 8.43+0.22 х 12 на глубину 30 мм под резьбу М106Н и снять фаску в 12 отв. 1х90º. Нарезать резьбу М106Н и снять фаску в 12 отв. 1х90. Нарезать резьбу М106Н в 12 отв. на глубину 21 мм. Снять фаски 1±0.4х45 в 8 отверстиях Ø 17.7мм.

Вывод:

Деталь обрабатывается на нескольких станках без ЧПУ, из-за этого на обработку уходит много времени и средств. Для увеличения производительности с экономической точки зрения необходимо: обрабатывать деталь на станках с ЧПУ, это позволить сократить время на обработку, что уменьшит количество работающих и что позволит уменьшить затраты на выплату заработной платы и повысит качество выпускаемой продукции.

|

|