Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава 39

|

|

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИЕМЫ ИЗМЕРЕНИЯ ДЕТАЛЕЙ МАШИН

Измерение – это нахождение значения физической величины опытным путем с помощью специальных технологических средств. Требуемая точность измерений в машиностроении – 0, 1 … 0, 001 мм. Имеются разнообразные конструкции измерительных инструментов и приборов.

В зависимости от назначения измерительные инструменты можно разделить на две группы. К первой группе относятся: стальные линейки, кронциркули, нутромеры и т.п., точность измерения которыми не превышает 0, 5...1, 0 мм. Во вторую группу входят: стандартные штангенциркули, штангенциркули с дополнительным индикаторным устройством, угломеры, микрометры, штангенрей-

смас, которые обеспечивают точность измерения 0, 1...0, 02 мм.

Металлическая линейка позволяет непосредственно определять значение измеряемой величины.

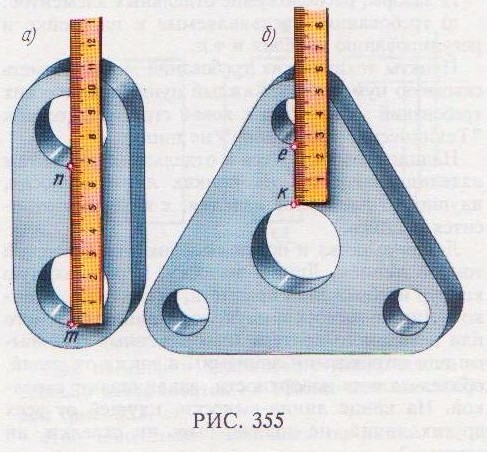

На рис. 355 показаны приемы определения межосевого расстояния отверстий. Если отверстия одинакового диаметра (рис. 355, а), то можно измерить линейкой расстояние тп, которое равно межосевому расстоянию.

При разных диаметрах отверстий (рис. 355, б) линейкой измеряется расстояние ек между ближайшими точками отверстий и к нему прибавляется сумма размеров радиусов большого и малого отверстий.

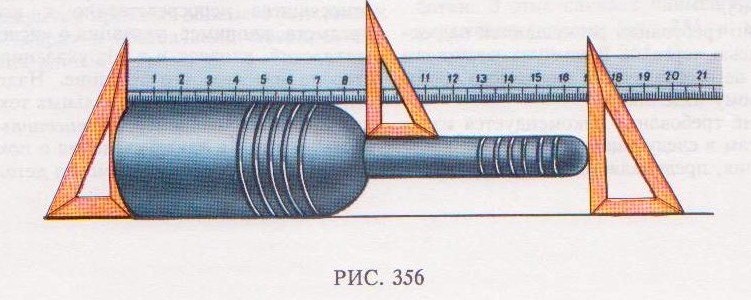

В учебной практике при измерениях используют обычные чертежные угольники, которые могут выполнять вспомогательные функции.

Линейка совместно с угольниками позволяет измерять длины частей деталей, имеющих ступенчатую форму (рис. 356). Деталь кладется на ровную поверхность (разметочную плиту), а отсчет размеров производится по линейке.

Кронциркуль применяется для измерения размеров наружных поверхностей деталей. Криволинейная форма ножек с загнутыми внутрь концами позволяет удобно измерять диаметры поверхностей вращения (рис. 357, а и б).

Нутромер применяется главным образом для измерения размеров внутренних поверхностей. Ножки нутромера прямые, с отогнутыми наружу концами.

При пользовании кронциркулем и нутромером ни в коем случае не производить измерения с усилием: инструмент должен проходить измеряе-

210

210

мые места свободно под действием собственного веса.

На рис. 357, б показано измерение кронциркулем диаметра цилиндрической части детали, а нутромером – диаметра отверстия в основании этой детали. Линейкой определяют размеры основания детали. Значения измеренных кронциркулем и нутромером величин определяют путем переноса их на линейку (рис. 357, а и в).

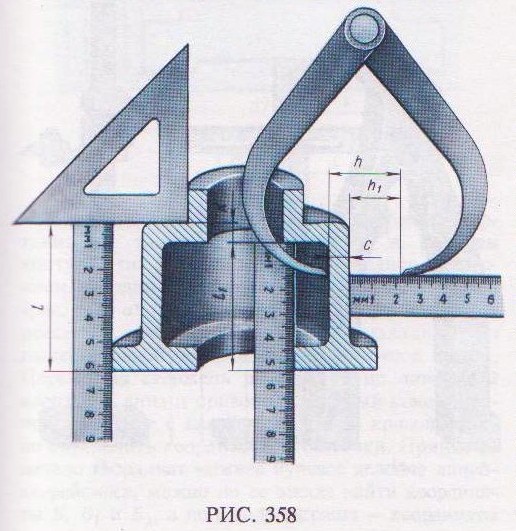

На рис. 358 показан пример определения толщины стенок детали с помощью линейки и кронциркуля. Размер К равен разности длин l и l1, измеренных линейкой. Размер С находят как разность длины h, измеренной кронциркулем, и длины h, измеренной линейкой.

Описанные приемы измерений кронциркулем,

нутромером и линейкой не дают большой точноc-

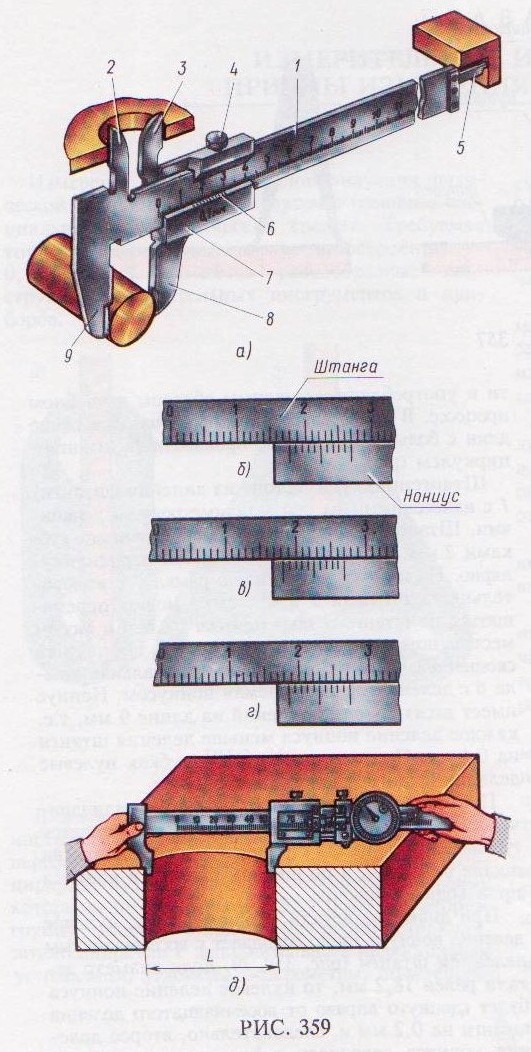

ти и употребляются главным образом в учебном процессе. В производственной практике измерение длин с большей точностью производится штангенциркулем (рис. 359, а).

Штангенциркуль состоит из линейки (штанги) 1 с нанесенными на ней миллиметровыми делениями. Штанга заканчивается измерительными губками 2 и 9, расположенными к ней перпендикулярно. На штанге расположена рамка 7 с измерительными губками 3 и 8. Рамка может перемещаться по штанге и закрепляться на ней в любом месте с помощью зажимного винта 4. На нижней скошенной части рамки сделана специальная шкала 6 с делениями, называемая нониусом. Нониус имеет десять равных делений на длине 9 мм, т.е. каждое деление нониуса меньше деления штанги на 0, 1 мм. При соприкасающихся губках нулевые деления штанги и нониуса совпадают.

При измерении наружного диаметра цилиндрической детали (рис. 359, а) она слегка зажимается губками 9 и 8, рамка с нониусом закрепляется на шкале винтом 4, а по шкалам штанга и нониуса производится подсчет.

При диаметре детали, равном 18 мм, нулевое деление нониуса точно совпадает с восемнадцатым делением штанги (рис. 359, б). Если диаметр детали равен 18, 2 мм, то нулевое деление нониуса будет сдвинуто вправо от восемнадцатого деления штанги на 0, 2 мм и, следовательно, второе деление нониуса совпадает с двадцатым делением штанги (рис. 359, в). При величине диаметра детали 18, 4 мм четвертое деление нониуса совпадает с двадцать вторым делением штанги (рис. 359, г).

Таким образом, чтобы установить размер измеряемой величины, необходимо определить по линейке штанги целое число миллиметров, а по нониусу число десятых долей миллиметров. Десятых долей миллиметров будет столько, сколько можно отсчитать делений нониуса от его нулевого

штриха до его ближайшего штриха, совпадающего с каким-либо штрихом штанги.

Измерение диаметра отверстия производится с помощью измерительных губок 2 и 3 (рис. 359, а).

В пазу с обратной стороны штанги 1 расположена узкая линейка глубиномера 5, жестко соединенная с рамкой 7. При сомкнутом положении губок торец глубиномера совпадает с торцом штанги. При измерении глубины отверстия или

уступа в детали торец штанги упирается в торец детали, а глубиномер с помощью рамки перемещается до упора в дно отверстия или границу уступа. Размер измеренной глубины определяется по делениям штанги и нониуса.

Помимо описанного штангенциркуля существуют и другие их типы, шкалы нониуса которых имеют различные деления. Эти типы штангенциркуля упрощают измерения и позволяют выполнить измерения с точностью до 0, 05 и 0, 02 мм.

На рис. 359, д показано более точное измерение внутреннего размера детали штангенциркулем с индикаторным устройством.

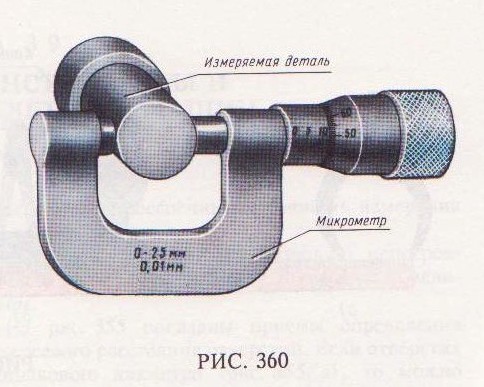

Более точное измерение (с точностью до 0, 01 мм) наружных поверхностей гладких деталей выполняют микрометром (рис. 360).

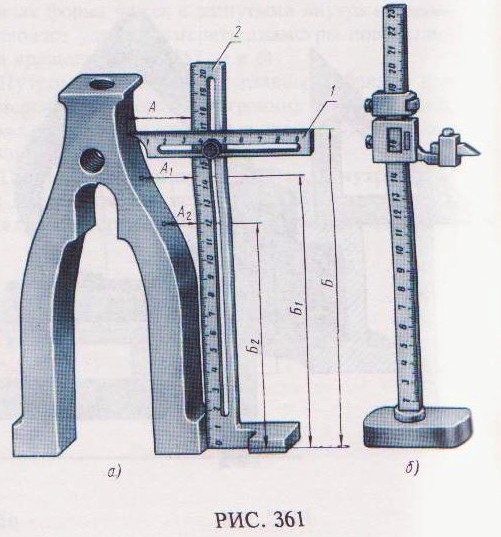

Многие детали имеют криволинейные очертания. В таких случаях форму и размеры контура этих деталей можно определить измерением координат его точек с помощью рейсмаса (рис. 361, а). При определении координат точек рейсмас и измеряемую деталь устанавливают на гладкой ровной поверхности (разметочной плите). Перемещая стержень рейсмаса 1 по линейке 2 вверх или вниз и приводя его острый конец в соприкосновение с какой-либо точкой кривой, можно определить координаты этой точки. Приняв за начало координат нижнее нулевое деление линейки-рейсмаса, можно по ее шкале найти координаты Б, Б1 и Б2, а по шкале стержня – координаты

A, A1 и А2. Более точно координаты точек могут быть определены с помощью штангенрейсмаса, который снабжен нониусом (рис. 361, б).

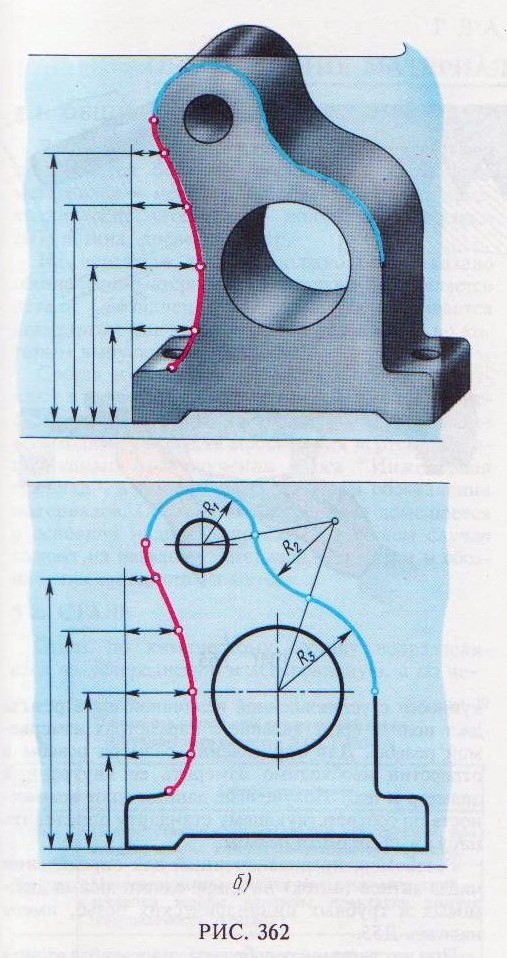

В ряде случаев размеры криволинейного контура находятся более просто. При острых кромках и плоском контуре форму и размеры его определяют путем снятия отпечатка на кальке (рис. 362, а). Кальку накладывают на криволинейную часть детали, пальцем прижимают ее к кромкам и затем по полученному на ней отпечатку определяют размеры, необходимые для вычерчивания контура (рис. 362, б), величины радиусов и координаты точек.

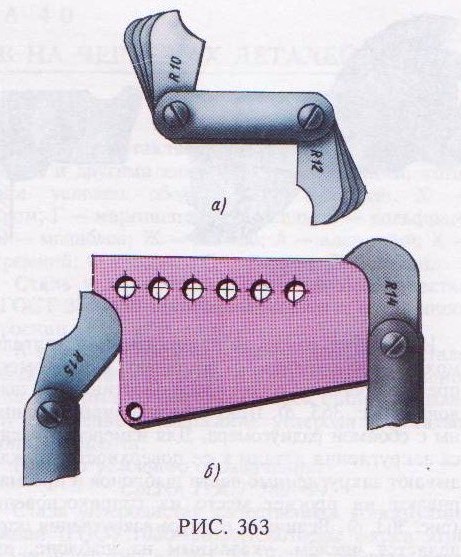

Измерение радиусов закруглений и галтелей можно производить с помощью радиусомера, представляющего собой набор пластинчатых шаблонов (рис. 363, а). Шаблоны шарнирно соединены с обоймой радиусомера. Для измерения радиуса закругления детали к ее поверхности прикладывают закругленные части шаблонов и просматривают на просвет место их соприкосновения (рис. 363, б). Величина радиуса закругления определяется числом, указанным на шаблоне, при котором отсутствует зазор между поверхностью детали и шаблоном.

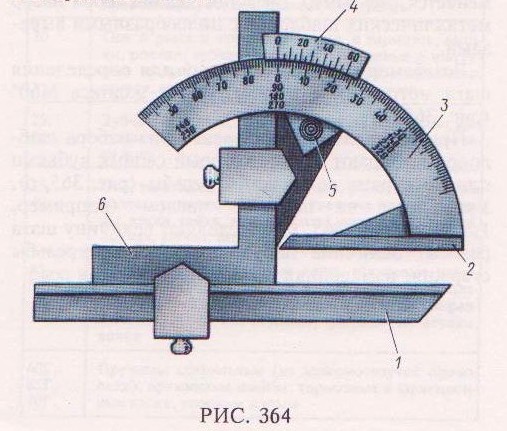

Измерения углов производят угломерами. Угломер (рис. 364) состоит из угольника 6, который фиксируется на линейке 1, и подвижного транспортира 3 с линейкой 2. Транспортир фиксируется в нужном положении винтом 5. Угол, образованный линейками 1 и 2, будет равен измеряемому углу. Величина угла определяется по шкалам транспортира 3 (градусы) и нониуса 4 (минуты). Нониус 4 позволяет производить измерения с точностью до 2 минут.

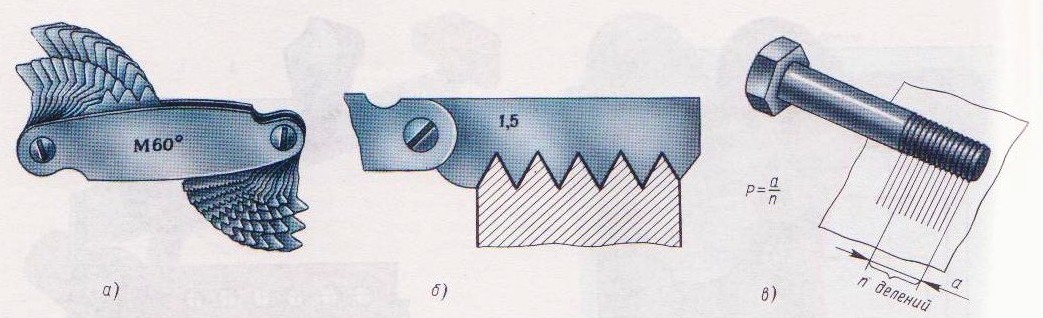

Для определения профиля и шага резьбы применяется резьбомер, представляющий собой набор металлических шаблонов с пилообразными вырезами.

Резьбомер, предназначенный для определения шага метрической резьбы, имеет надпись М60° (рис. 365, а).

При определении шага резьбы из набора шаблонов выбирают такой, который своими зубьями плотно входит во впадины резьбы (рис. 365, б). Указанным на шаблоне числом (например, 1, 5 мм на рис. 365, б) определяют величину шага резьбы. Величина наружного диаметра резьбы стержня, измеренная штангенциркулем, в сово-

купности с установленной величиной шага резьбы даст полное представление о параметрах измеряемой резьбы. Для определения размера резьбы в отверстии необходимо измерить ее внутренний диаметр и шаг. Полученные данные дают возможность по соответствующему стандарту определить наружный диаметр резьбы.

Резьбомер, предназначенный для определение числа витков (ниток) на длине одного дюйма дюймовых и трубных цилиндрических резьб, имеет надпись Д55.

При отсутствии резьбомера шаг однозаходной резьбы может быть определен с помощью отпечатка, полученного на полоске бумаги (рис. 365. Если на длину а, измеренную линейкой, приходится п делений, полученных в результате отпечатка витков резьбы, то шаг резьбы равен Р = а/п.

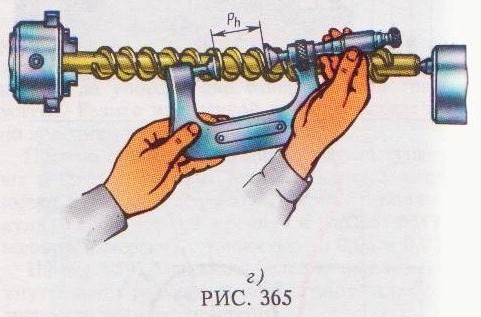

На рис. 365, г показан прием измерения или шага трапецеидальной резьбы с использованием тарелочного микрометра.

|

|