Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор политики заказов

|

|

Политика заказов позволяет формировать в динамике для каждого компонента изделия размеры партий, заказываемых для изготовления в собственном производстве или для закупки у поставщиков и обеспечивающих удовлетворение чистых потребностей. Известны несколько вариантов политики заказов, среди которых выделяют четыре базовых. Исходная информация для расчетов по алгоритмам, соответствующим каждой модели, практически одинакова и была представлена ранее. Это чистые потребности и текущий остаток запаса компонента.

1. Политика «партия за партией». В соответствии с этим вариантом политики размер и срок изготовления партии полностью соответствуют величине чистой потребности и сроку возникновения потребности. При такой политике запасы данного компонента не создаются. Политику можно считать приемлемой и рациональной для дорогостоящих компонентов, хранение в запасах которых связано для предприятия со значительными издержками (включая альтернативные), в то время как затраты на переналадку при переходе к их изготовлению (затраты на поставку — при закупке) невелики. Эта политика обеспечивает планирование производства по своим параметрам ближе всего подходящее к параметрам системы ЛТ. Степень ее рациональности может быть оценена через отклонение размеров формируемых партий от рассчитанных экономически оптимальных. Также такая политика оправдана, если конечное изделие, куда входит данный компонент, изготавливается на заказ и неизвестно, будут ли повторения этого заказа в будущем, а сам компонент не является модулем достаточно широкого применения.

2. Политика «экономически оптимальной партии заказа» (EOQ). В соответствии с этой политикой всегда генерируется фиксированный по величине заказ, равный экономически оптимальному. Это приводит к изготовлению/поставке лишнего количества компонентов, которое формирует запас. Эта политика наиболее приемлема при работе с дешевыми изделиями и материалами и/или в ситуациях, когда затраты на переналадку велики, а сам компонент является модулем достаточно широкого применения.

3. Политика «постоянных интервалов». В соответствии с этой политикой генерируются партии разной величины, покрывающие суммарную чистую потребность в компоненте на интервалах времени одинаковой продолжительности. Причем по окончании интервала новый заказ не поступает до тех пор, пока не возникнет следующая чистая потребность. Поэтому между интервалами появляются перерывы. Запасы в этом случае формируются в начале ин-

тервалов, а к их концу снижаются до уровня страховых. Такая политика подходит для компонентов, спрос на которые прерывист и изменчив по величине.

4. Политика «фиксированного ритма заказа». Является разновидностью предыдущего варианта политики при условии, что между интервалами не делаются перерывы. Таким образом, заказы разной величины открываются ритмично, а ритм равен установленной длине интервала. Этот вариант наиболее приемлем, наоборот, для компонентов, спрос на которые постоянен и устойчив. Обе модификации последнего варианта политики используются преимущественно для заказа дорогостоящих компонентов, так как средний запас в этом случае невелик.

Эти четыре варианта политики приводят к формированию совершенно различных последовательностей заказов одного и того же компонента, сопряженных с различными суммарными затратами. Таким образом, выбор политики, наиболее соответствующей каждому компоненту изделия, можно считать критичным решением производственного менеджмента на предприятии, использующем для планирования процедуру MRP. Второй и четвертый варианты политики внешне напоминают модели управления запасами с фиксированной партией и фиксированным ритмом поставки. Однако при всей внешней схожести они различны по существу: в управлении запасами механизм формирования нового заказа ориентирован на избежание дефицита при возникновении наихудших внешних условий, не определенных и не зависящих от воли менеджеров предприятия, в то время как в МЛР-процедуре чистая потребность на компоненты изделия известна и решение принимается менеджером в условиях определенности. К тому же модели формирования заказов в МЛР-процедуре намного проще.

Существуют и другие известные варианты политики заказов, из которых выделим метод последовательного балансирования по отдельным периодам и алгоритм Вагнера—Витина. Последний построен на использовании метода динамического программирования и сопряжен со значительными вычислительными затратами, поэтому на практике применяется реже. Выбор лучшего из пяти вариантов политики заказов по критерию минимизации затрат рассмотрен в следующем примере.

Пример 20.3

Требуется рассчитать суммарные затраты предприятия, обусловленные различными вариантами политики формирования заказов на один из компонентов выпускаемых им изделий, и выбрать лучшую для данного случая политику по критерию минимума затрат. В расчет приняты две составляющие: затраты на заказ (на переналадку оборудования) и затраты на хранение задела незавершенного производства. Калькуляция затрат дала следующие результаты: затраты на одну переналадку составляют 100 руб., затраты хранения одного изделия - 1 руб. в неделю. График полной потребности в компоненте на планируемый период задан. Страховые заделы этого компонента не создаются; заказов, оформленных до начала периода планирования и еще не полученных, нет; текущий запас на начало периода составляет 35 шт.; время изготовления партии любого размера — одна неделя. Рассчитана средняя потребность в компоненте - 27 шт. в неделю и общая — 270 шт. за период. Все выполненные расчеты сведены в табл 20.8-20.14.

Использование политики «экономически оптимальной партии заказа» требует предварительного расчета размера партии. Методика такого расчета была представлена в главе 18:

где 270 шт. — суммарная потребность в компоненте за период;

10 руб./нед. - затраты на хранение единицы в течение периода планирования.

Применение политики «постоянных интервалов» связано с расчетом продолжительности такого интервала. Примем его равным ритму заказа, соответствующему оптимальной партии:

где 27 шт./нед. - средненедельная интенсивность потребления компонента из запаса.

При реализации политики «фиксированного ритма» в расчетах используем тот же ритм/период заказа, но без пропуска отдельных недель.

Последовательное балансирование по отдельным периодам (part period balancing, PPB) представляет собой более динамичный подход к выравниванию затрат переналадки и хранения. В политике РРВ делается попытка сбалансировать затраты переналадки на основе данных о потребности. Для этого вводится понятие «экономичная партия за период» (ЕРР), величина которой измеряется отношением затрат на переналадку к затратам на хранение. В нашем примере ЕРР= 100 шт. Другими словами, хранение 100 шт. изделий в течение одного периода потребует точно таких же затрат, что и одна переналадка, то же - хранение 50 шт. в течение двух периодов. Политика РРВ, следуя предложенному подходу, будет стремиться к некоторому увеличению заказа так, чтобы суммарная по периодам потребность приближалась к ЕРР. Результаты расчетов по методу «последовательного балансирования по отдельным периодам» сведены в табл. 20.12 и 20.13.

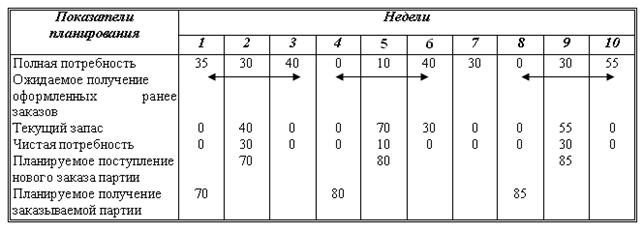

Таблица20.8

Политика «партия за партией»

| Показатели планирования | Недели | |||||||||

| 1 | 2 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | ||

| Полная потребность Ожидаемое получение оформленных ранее заказов Текущий запас Чистая потребность Планируемое поступление нового заказа партии Планируемое получение заказываемой партии |

Примечание Затраты на хранение запасов равны нулю; семь переналадок вызывают суммарные затраты в 700 руб.

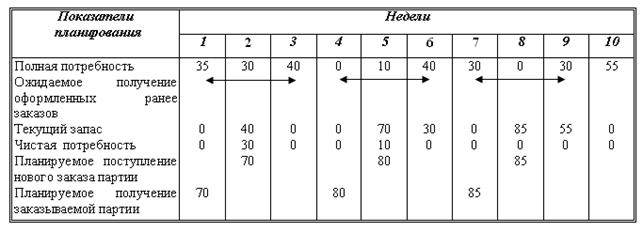

Таблица 20.9

Политика «экономически оптимальной партии заказа»

| Показатели планирования | Недели | |||||||||

| 1 | 2 | 3 | 4 | 7 | 8 | 9 | 10 | |||

| Полная потребность Ожидаемое получение оформленных ранее заказов Текущий запас Чистая потребность Планируемое поступление нового заказа партии Планируемое получение заказываемой партии |

Примечание. Затраты на четыре переналадки равны 400 руб.; затраты на текущее хранение 375 шт. (по 1 руб. за неделю) равны 375 руб.; итого 775 руб.

Таблица 20.10

Политика «постоянных интервалов»

Примечание. Затраты на три переналадки равны 300 руб.; затраты на текущее хранение 195 шт. (по 1 руб. за неделю) равны 195 руб; итого 495 руб.

Таблица 20.11

Политика «фиксированного ритма заказа»

Примечание. Затраты на три переналадки равны 300 руб.; затраты на текущее хранение 280 шт. (по 1 руб. за неделю) равны 280 руб.; итого 580 руб.

Таблица 20.12

Расчет объема заказа по методу РРВ

| Объединяемые периоды | Совокупная потребность | Накопленная сумма хранящихся изделий с учетом периодов хранения | Затраты | ||

| на переналадку | на хранение | всего | |||

| 2 2, 3 2, 3, 4 2, 3, 4, 5 2, 3, 4, 5, 6 | 40 = 40 х 1 70 = 40x1+10x3 230 = 0x1 +10x3 + 40x4 | 1 х70 |

Окончание табл. 20.12

| Объединяемые периоды | Совокупная потребность | Накопленная сумма хранящихся изделий с учетом периодов хранения | Затраты | ||

| При объединении периодов со 2 по 5 значение 70 ближе всего к ЕРР = 1 00 | |||||

| 6, 7 6, 7, 8 6, 7, 8, 9 | 120 = 30x1+30x3 | 1 х120 | |||

| При объединении периодов с 6 по 9 значение 1 20 ближе всего к ЕРР = 1 00 | |||||

| I о | |||||

| Итого |

Таблица 20.13

Политика «последовательного балансирования

по отдельным периодам»

| Показатели планирования | Недели | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Полная потребность Ожидаемое получение оформленных ранее заказов Текущий запас Чистая потребность Планируемое поступление нового заказа партии Планируемое получение заказываемой партии |

Таблица 20.14

| Политика | Суммарные затраты, руб. |

| «Партия за партией» «Экономически оптимальной партии» «Постоянных интервалов» «Фиксированного ритма заказа» «Последовательного балансирования по отдельным периодам» |

Вывод по размерно-объемным расчетам. Сравнение затрат по вариантам политики заказов приводится в табл. 20.14. Лучшим можно признать последний вариант. Однако эти расчеты не должны подталкивать менеджеров к поспешным выводам относительно предпочтительной политики заказов. Существует множество факторов, которые не были учтены и которые могут повлиять на окончательный выбор. Делая такой выбор, необходимо проявлять осторожность и предварительно тщательно взвешивать любое намечаемое изменение размера партии, потому что это может нарушить тот минимально необходимый уровень запасов, на котором строится иерархия планов системы MRP.

Отметим, что при планировании различных компонентов могут быть использованы разные варианты политики заказов. В целом можно дать такие практические рекомендации. Там, где затраты переналадки значительны и спрос более или менее постоянен, последовательное балансирование по периодам, алгоритм Вагнера— Витина или даже использование оптимальной партии обеспечивают удовлетворительные результаты. Обычно использование метода «партия за партией» должно рассматриваться как наиболее приемлемое.

Таким образом, MRP-расчеты предназначены для расчета плана потребности в материалах, комплектующих, деталях и сборочных единицах на производственную программу конечных изделий. Для расчета используются нормы расхода материалов или «входимости» компонентов в изделие; так определяется их полная потребность. Из полной потребности вычитается то количество материалов или компонентов, которое имеется в запасах и не должно заказываться для производства или закупок; так формируется чистая потребность на программу изделий. На основе известных норм времени на выполнение технологических операций с учетом принятых схем организации производственного процесса внутри цехов и/или участков строятся производственные расписания удовлетворения чистой потребности для всей цепочки технологически взаимосвязанных производственных и снабженческих подразделений. При этом имеется возможность решать задачи расчета и оптимизации загрузки производственных мощностей. Планы производства и снабжения в системе MRP согласуются в среднесрочной перспективе, обеспечиваются также текущее регулирование и контроль использования производственных запасов. Формализация принятия решений производится с помощью методов исследования операций.

Концепция планирования потребности в компонентах изделий нацелена:

• на улучшение покупательского сервиса с учетом возможности частых изменений рыночного спроса;

• на точное и своевременное удовлетворение потребностей в цепи снабжения и производства;

• на улучшение использования оборудования и труда;

• на улучшение планирования запасов и контроля их движения.

Применение системы MRP имеет в то же время ряд недостатков и ограничений:

• она ориентирована в первую очередь на решение задач материального учета и расчета потребности в материалах и компонентах изделий, не обеспечивая вместе с тем решения задач применительно к другим факторам производства (ресурсам);

• она требует значительного объема вычислений, подготовки первичных данных и обеспечения их высокой точности, что увеличивает процедурное время и эксплуатационные расходы;

• она имеет большое число отказов из-за сложности программного и информационного обеспечения и большой размерности задач, что делает непривлекательным вложение средств в эти дорогостоящие комплексы;

• она практически не имеет возможности реагировать на частые и кратковременные изменения спроса, что не позволяет работать без запасов.

Эти и другие недостатки системы MRP обусловили необходимость ее дальнейшего совершенствования.

Контрольные вопросы и задания

1. Сформулируйте все различия между системами ЛТ и MRP. 1. Как влияет на эффективность использования системы MRP изменение горизонта планирования?

3. Позволяет ли система MRP планировать внешние поставки (например, сырья и материалов) или она рассчитана только на «внутреннее потребление»?

4. В чем состоит принцип кодирования по нижнему уровню «входимости» компонентов изделия?

5. Выполните полный MRP-расчет плана производства изделия В и его компонентов, если известно, что спрос на изделия составляет 20 шт., его структура представлена на рис. 20.4, время изготовления и имеющиеся заделы на рабочих местах в табл. 20.15. Поступления ранее открытых заказов не планируется. Используйте для разных компонентов различные варианты политики заказов партий.

Таблица 20.15

| Единица | Время изготовления, нед. | Размер текущего запаса, шт. |

| В | 5 | |

| К | ||

| L | ||

| М | ||

| N | ||

| О | ||

| Р |

Рис. 20.4. Структура изделия с данными о «входимости» компонентов

|

|