Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Примеры условных обозначений.

|

|

Труба В-114Х9-Д ГОСТ 631—75 —труба бурильная типа 1, условный диаметр 114 мм, толщина стенки 9 мм, группа прочности Д, обычной точности.

Труба ВП-114Х9-Д ГОСТ 631—75, то же повышенной точности. Муфта В-114-Д ГОСТ 631—75 — муфта к трубе типа 1, условный диаметр 114 MIM, группа прочности Д.

Труба Н-114Х9-Д ГОСТ 631—75 —труба бурильная типа 2, толщина стенки 9 мм, группа прочности Д, обычной точности.

Труба НП-114Х9-Д ГОСТ 631—75, то же повышенной точности. Муфта Н-144-Д ГОСТ 631—75 —муфта к трубе типа 2, условный диаметр 114 мм, группа прочности Д.

Труба ВК-Н4Х9-Д ГОСТ 631—75 —труба бурильная типа 3 и далее то же.

Труба НК-Н4Х9-Д ГОСТ 631—75 —труба бурильная типа 4 и далее то же.

Для труб и муфт с левой резьбой в условном обозначении после слов труба или муфта ставится буква Л.

На наружной и внутренней поверхности труб и муфт не допускаются плены, раковины, закаты, расслоения, трещины и песочины. Допускаются вырубка и зачистка указанных дефектов только вдоль оси трубы при условии, что глубина этих вырубок не выводит толщину стенки за предельные минусовые отклонения. Заварка, зачеканка или заделка дефектов не допускается.

Поверхность высаженной части трубы и место перехода ее к телу трубы не должны иметь резких уступов. На внутренней поверхности переходной части высаженных наружу концов бурильных труб типа 4 всех диаметров допускается одно пологое кольцевое неяаполнение шириной не свыше 40 мм, причем наименьшая толщина стенки в этих местах должна быть на 2 мм больше номинальной толщины стенки данного типоразмера труб.

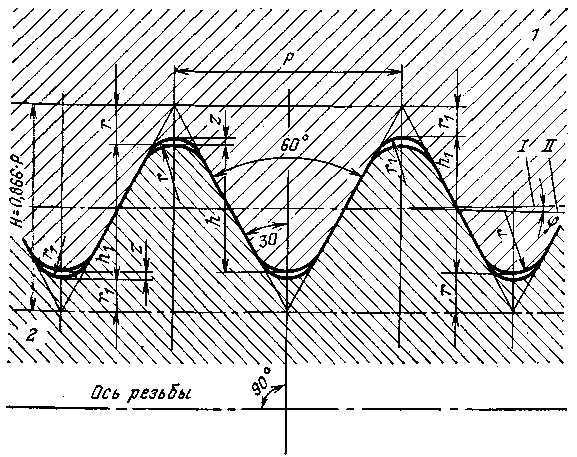

Рис. 42. Профиль резьбы бурильных труб и муфт к ним (типы 1, 2) с треугольной резьбой:

/ — муфта; 2 — труба; / — линия, параллельная оси резьбы; // — линия среднего диаметра резьбы

На внутренней поверхности высаженных наружу концов труб типа 2 допускаются следы исправления дефектов и отдельные пологие незаполнения металлом:

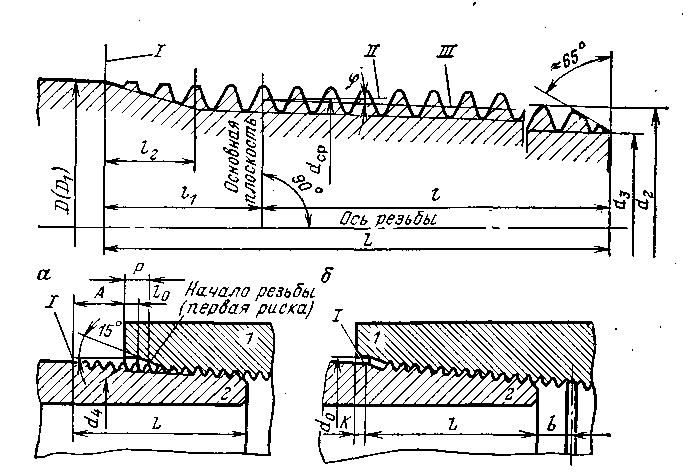

Рис. 43. Резьбовое соединение бурильных труб (типы 1, 2):

а — соединение, свинченное вручную; 6 — соединение, свинченное на станке. / — конец сбега резьбы (последняя риска на трубе); // — линия, параллельная оси резьбы трубы; /// — линия среднего диаметра резьбы.

Размер Di приведен для труб типа 2 для труб с условным диаметром 60—102 мм — глубиной до 2мм, протяженностью до 25 мм по окружности и шириной до 20 мм, в количестве не более трех незаполнений; для труб с условным диаметром 114—140 мм — глубиной до 3 мм, протяженностью до 50 мм по окружности и шириной до 20 мм, в количестве не более трех незаполнений.

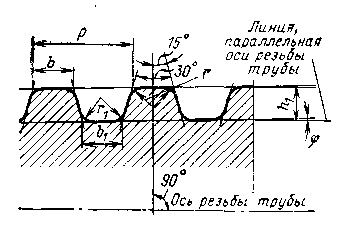

Рис. 44. Профиль трапецеидальной резьбы труб типов 3, 4

Рис. 45. Резьбовое соединение бурильных труб типов 3, 4:

/ — основная плоскость; // — расчетная плоскость конического стабилизирующего пояска

При свинчивании от руки оцинкованных или фосфатлрованных муфт с трубами отклонения по натягу А (см. рис. 43) ±2, 4 мм. После механического закрепления муфты на трубе торец муфты должен выходить за последнюю риску на трубе на величину 1С=

= 1, 5 мм (см. рис. 43) с отклонением ±2, 4 мм. Расстояние от торца муфты до начала резьбы (последней риски) на трубе должно быть 9±3, 2 мм. Резьба труб и муфт должна быть гладкой, без заусенцев, рванин и других дефектов, нарушающих ее непрерывность и прочность.

Параметр шероховатости поверхности резьбы Rz должен быть не более 20 мкм по ГОСТ 2789—73. На первых двух витках резьбы с полным профилем (на длине /) допускаются черновины по вершинам резьбы.

На середине муфты для выхода резьбообразующего инструмента протачивается канавка на глубину не более 0, 5 мм, превышающую глубину резьбы. Допускается перерез встречных витков резьбы.

К высаженному концу труб ВК, НК. предъявляются следующие требования.

Торец трубы должен быть перпендикулярен к оси резьбы. Неперпендикулярность не более 0, 06, неплоскостность — не более 0, 1 мм.

Оси резьбы и конического стабилизирующего пояска должны совпадать. Допускаемое отклонение от соосности не более 0, 04 мм.

Разностенность в плоскости торца трубы должна быть не более:

4 мм—для труб диаметром 73 мм; 4, 5 мм —для труб диаметром

89, 102 мм; 5 мм — для остальных диаметров труб — 114, 127, 140 мм.

Поверхность конического стабилизирующего пояска и торца трубы должна быть гладкой, без заусенцев, рванин и других дефектов.

На наружной поверхности высаженной части трубы, подвергающейся механической обработке, на расстоянии Lmin от торца трубы допускается выполнять переход с конического стабилизирующего пояска на цилиндрическую поверхность под углом не более 15° к оси трубы.

Место перехода механически обработанной поверхности трубы диаметром DB к необработанной поверхности наружного диаметра высадки допускается выполнять под углом не более 15° к оси трубы.

Наружный диаметр высадки должен допускать прохождение гладкого калибра-кольца диаметром на 2, 5 мм меньше диаметра высадки.

Параметр шероховатости поверхности конического стабилизирующего пояска и торца трубы Rz должен быть не более 20 мкм по ГОСТ 2789—73. Остальные механически обрабатываемые поверхности Rz не более 40 мкм.

Механические свойства материала труб и муфт. Трубы и муфты в зависимости от групп прочности изготовляются из углеродистых (сталь марки 45) и легированных сталей марок 38ХНМ, 36Г2С, 35ХГ2СВ и др. Трубы групп прочности К, Е изготовляются из легированных сталей путем нормализации с отпуском или из углеродистых сталей (закалка, отпуск) группы прочности Л, а трубы групп прочности выше Л (М, Р) — из легированных сталей (закалка — отпуск),

Муфты для труб типов 1, 2 диаметром 114 мм и менее должны изготовляться из сталей группы прочности с более высокими механическими свойствами. По соглашению изготовителей и потребителя допускается изготовление труб и муфт одной группы прочности.

Трубы диаметром выше 114 мм и муфты к ним изготовляются одной группы прочности.

Маркировка. На каждой бурильной трубе на расстоянии 0, 4—0, 6 м от ее конца наносится маркировка клеймами: номер трубы, группа прочности, толщина стенки, наименование или товарный знак завода-изготовителя, месяц и год выпуска. Место клеймения должно быть обведено светлой краской. На каждой муфте должен быть выбит товарный знак завода-изготовителя. Все клейма на трубе и муфте наносятся вдоль образующей. Рядом с клеймами на каждой трубе вдоль образующей наносится маркировка устойчивой светлой краской: условный диаметр трубы, точность

Рис. 46. Конструкция соединения бурильных труб с приваренным стабилизирующим кольцом на трубах типов 1 и 2

изготовления (при поставке труб повышенной точности), группа прочности, толщина стенки, длина трубы в сантиметрах. Трубы с левой резьбой имеют широкий поясок, нанесенный светлой краской, с подписью «лев.»

Резьба труб и муфт должна быть предохранена от повреждений кольцами и пробками. Резьба труб типов 3, 4, конический стабилизирующий поясок и торец труб должны быть надежно защищены кольцами от повреждений. При навинчивании колец и пробок резьба должна быть смазана антикоррозионной смазкой.

Транспортировка. Трубы отгружают повагонно. В одном вагоне должны находиться трубы только одного условного диаметра, одной толщины стенок и одной группы прочности и точности изготовления. Каждая партия труб должна сопровождаться документом, удостоверяющим соответствие качества труб требованиям стандарта.

Другие типы труб. Для предотвращения разрушений по последней рабочей нитке треугольной резьбы иногда замок приваривают к трубе с помощью дуговой сварки.

В некоторых случаях к торцу замка (рис. 46) приваривают специально посаженное на горячей посадке кольцо. При этом стандартную трубу по ГОСТ 631—75 типов 1, 2 протачивают по наружному диаметру за резьбой на длину около 70 мм. Затем кольцо шириной 50 мм с внутренним диаметром, обеспечивающим натяг по проточенному участку трубы не менее 0, 3 мм, в нагретом состоянии (до 400°С) надевают на трубу, после чего горячим способом навинчивают замок (ГОСТ 5286—75).

|

|