Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

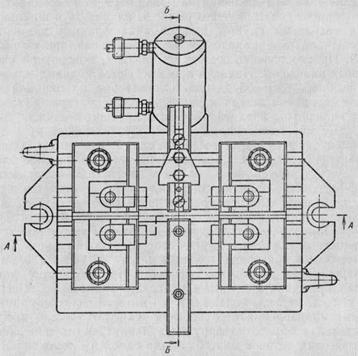

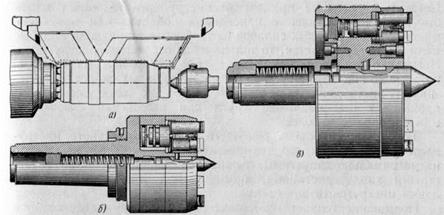

Этот кондуктор позволяет сверлить, зенковать и нарезать резьбу в отверстиях, расположенных на наружных поверхностях цилиндрических деталей.

|

|

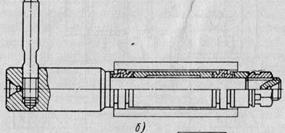

На рис. 60, б показан аналогичный кондуктор с закреплением деталей в патроне с поддержкой задним центром.

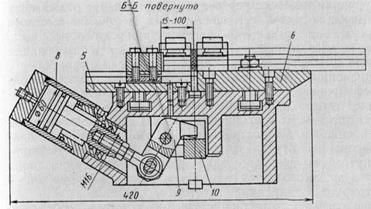

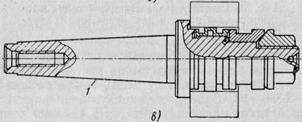

Для обработки по торцам цилиндрических деталей типа фланцев, крышек, стаканов применяется универсальный кондуктор этой же фирмы (рис. 60, в). Делительная планшайба кондуктора, несущая на себе трехкулачковый патрон, позволяет получить угловое расположение отверстий, а передвижная планка с кондукторной втулкой обеспечивает необходимое смещение отверстий от центра детали.

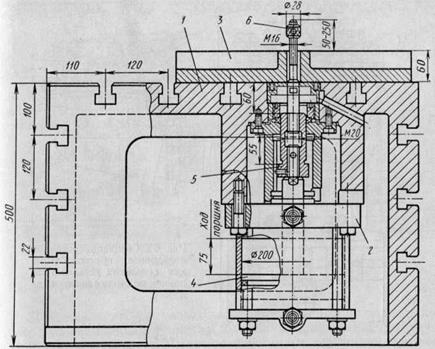

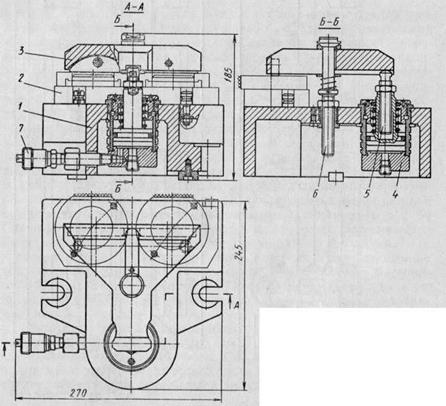

При увеличении масштаба производства, а также для точных работ вышеприведенные типы универсальных кондукторов уступают скальчатым кондукторам со специальными наладками, а также простейшим специальным кондукторам (например, накладным). Целесообразно сочетать применение специальных кондукторов с универсальным устройством для их закрепления. На рис. 61 показан неподвижный стол 1 (тумба) с пневмоприжимом 2 к радиально-сверлильному станку. К столу на плите 3 крепятся детали или кондукторы для сверления отверстий. Сила прижима передается от пневмопоршня 4 через резьбовую муфту 5, соединенную со штоком поршня и винтом 6. При давлении в сети 5 кгс/см2 сила, развиваемая пневмоцилиндром, достигает 1500 кгс.

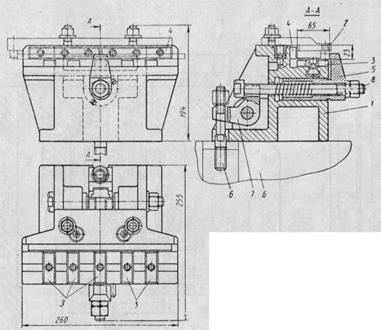

На рис. 62 показано специализированное наладочное приспособление для сверления деталей типа планок, устанавливаемое на столе с пневмоприжимом. Приспособление состоит из базовой

Рис. 61. Стол с пневмоприжимом к радиально-сверлильному станку (пневмотумба)

части 1, закрепляемой на столе Б (тумбе), и сменных наладок — кондукторных плит 2. Обрабатываемые детали устанавливают на опорные планки 3 и прижимают к планкам 4 прихватом 5. Сила зажима передается прихвату 5 от пневмоприжима тумбы через шпильку шгока 6, рычаг 7 и болт 8.

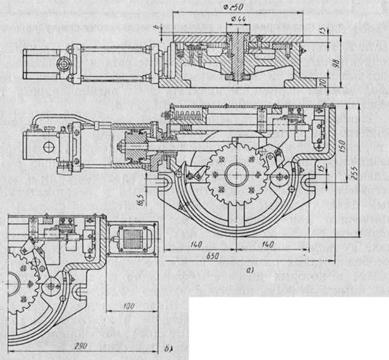

Наиболее распространенным видом универсальной станочной оснастки являются поворотные делительные столы и стойки с вертикальной и горизонтальной осью вращения. Их изготовляют различных размеров и типов, с различной степенью точности деления, с ручным, пневматическим, гидравлическим и электрическим приводом, с автоматизированным и неавтоматизированным циклом работы. Универсальные делительные столы и стойки применяют для выполнения различных операций на вертикально- и радиально-сверлильных, фрезерных и расточных станках, а также встраивают в конструкции агрегатных станков (особенно малых размеров). Наиболее перспективны делительные столы, в которых деление и фиксация осуществляются двумя плоскими зубчатыми колесами (фирма «Фибро», ФРГ), обеспечивающими точность деления ±3". Широкое распространение имеют делительные столы с пневмоприводом и храповым механизмом поворота и фиксации, аналогичные столу, показанному на рис. 63. Этот стол может работать в автоматическом цикле.

Рис. 62. Специализированное наладочное приспособление для сверления деталей типа планок на столе с пневмоприжимом

Рис. 63. Делительный стол D= 250 мм с пневматическим приводом механизма деления

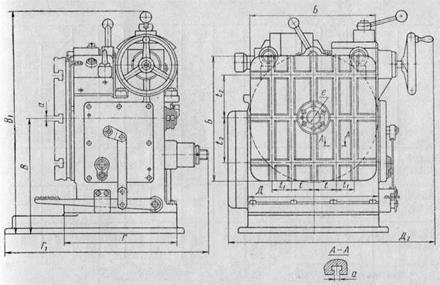

Рис. 64. Делительная стойка с планшайбой 800X800 мм

Для сверлильно-расточных работ, выполняемых на радиальносверлильных станках, в приспособлениях с направлением инструмента, имеют распространение разработанные Оргстанкинпромом поворотные делительные стойки с горизонтальной осью вращения и размерами планшайбы 500x500, 800x800 и 1200x1200 мм. Стойки изготовляют одно- и двухопорными, что позволяет установить на них консольно (либо с поддержкой) различные зажимные приспособления или обрабатываемые детали. Поворотная часть стойки приводится в действие электродвигателем через редуктор; стойка автоматически фиксируется через 90° поворота. Планшайба может быть остановлена в любом другом положении и зафиксирована вручную. Точность деления при автоматической фиксации планшайбы составляет 3'. Эта сравнительно невысокая точность компенсируется тем, что инструмент, имея свободу в быстросменном патроне, направляется по втулкам приспособления.

На рис. 64 показан общий вид делительной стойки с планшайбой 800x800 мм. Стойка управляется при помощи ножной педали. Монтаж стойки осуществляется у приямка, что позволяет осуществить поворот деталей с размерами, превышающими габариты планшайбы. Основные размеры делительных стоек приведены в табл. 19.

Специализированные наладочные приспособления. Унификация геометрических элементов деталей создает на предприятии условия для объединения конструктивно подобных деталей в группы, имеющие однотипные формы и отличающиеся лишь размерами или дополнительными элементами (отверстиями, канавками, лыс-

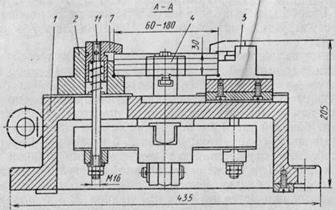

нами и т. п.). При этом сохраняются такие преимущества специальных наладочных приспособлений, как точность базирования и быстрота установки детали, и добавляется возможность переналадки на группу конструктивно-подобных деталей. Специализированные наладочные приспособления применяют для фрезерных, сверлильных, расточных и других работ. На рис. 65 приведено специализированное наладочное приспособление для фрезерования плоскостей деталей типа планок и клиньев на вертикально-фрезерных станках. Приспособление состоит из базовой части 1 (с встроенными гидравлическими зажимами) и сменных наладок 2. Промежуточная плита 3, используемая для сокращения высоты наладок, устанавливается на верхнюю плоскость базовой части по шпонкам 4 и закрепляется винтами 5, 6 и гайками 7. Одновременное закрепление двух обрабатываемых деталей осуществляется четырьмя сблокированными прихватами 8 и 9. Сменные вставки 10 и 11 применяются для сокращения зажимного размера. Сила зажима передается прихватам от двухпоршневых гидроцилиндров 12 одностороннего действия. Приспособление допускает обработку деталей длиной от 100 до 800 мм, шириной от 50 до 80 мм и высотой (толщиной) от 18 до 50 мм. На рис. 66, а—в приведены примеры сменных наладок к приспособлению, изображенному на рис. 65.

Специализированное наладочное приспособление для фрезерования лысок фланцев и крышек показано на рис. 67. Приспособление состоит из базовой части 1 с встроенным гидрозажимом и установленных на верхней плоскости сменных наладок 2. Закрепление обрабатываемых деталей осуществляется прихватом 3,

Рис. 65. Специализированное с встроенными гидравлическими зажимами наладочное приспособление для фрезерования деталей типа планок и клиньев

Рис. 66. Сменные наладки к приспособлению для фрезерования планок и клиньев (крестиками показана обрабатываемая поверхность)

Рис. 67. Специализированное наладочное приспособление для фрезерования лысок фланцев (крестиками показана обрабатываемая поверхность)

Передающим силу зажима от поршня гидроцилиндра одностороннего действия 4 через регулируемый болт 5. В зависимости от высоты обрабатываемых деталей вертикальное положение прихвата регулируется болтами 6 и 5. Через штуцер 7 в цилиндр подается жидкость.

Сменные наладки к приспособлению позволяют обрабатывать детали диаметром от 50 до 100 мм при высоте от 15 до 60 мм.

В качестве примера специализированного приспособления, не требующего сменных наладок, на рис. 68 представлено приспособление для разрезки деталей типа планок. Приспособление состоит из базовой части 1 с встроенными зажимами и регулируемых установочных элементов: планок 2, 3 и упора 4. Переналадка приспособления осуществляется перестановкой планок 2 и 3 в пазах корпуса 1, а также перестановкой и регулированием положения упора 4, передвигаемого по пазу планки 5. Разрезаемые детали устанавливаются на выступы планок 2, 3 и планки 5, 6.

Усилие зажима передается на прихваты 7 от гидроцилиндра 8 двухстороннего действия через рычаг 9, планку 10 и шпильки 11.

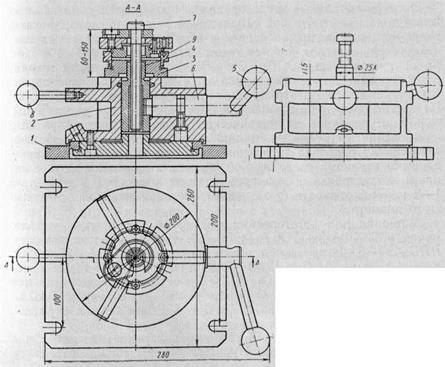

Для сверления группы деталей типа фланцев применяется специализированное наладочное приспособление, показанное на рис. 69. Приспособление состоит из плиты 1, поворотной части 2 и сменных наладок 3. Наладки проектируются индивидуально для каждой обрабатываемой детали. Состоят они из опорной части для центрирования детали и накладного кондуктора. Устанавливаются наладки на верхней плоскости приспособления по цилиндрическому хвостовику плунжера 4. При повороте рукоятки 5 вал-эксцентрик 6 через плунжер 4 и тягу 7 закрепляет обрабатываемую деталь 9 вместе с наладкой на корпусе приспособления.

Кондуктор закрепляется на столе вертикально-сверлильного станка, а подвод детали к оси шпинделя осуществляется рукояткой 8, перемещающей поворотную часть вместе с наладкой.

Размеры обрабатываемых с этим приспособлением деталей по максимальному диаметру фланца не должны превышать 200 мм, по фланцевому выступу с другой стороны должны иметь диаметр не менее 30 мм при общей толщине детали не более 120 мм.

Прецизионные разжимные оправки. При обработке деталей типа тел вращения с точными центральными отверстиями (зубчатые колеса, втулки, кольца и т. п.) имеется два принципиально отличных направления в построении технологического процесса: окончательная обработка наружных и внутренних поверхностей детали за один установ или обработка одной из поверхностей на базе окончательно обработанной другой поверхности. Так как в большинстве случаев финишная обработка за один установ наружной и внутренней поверхности невозможна, большое значение имеет оснастка для точного центрирования детали на финишной обработке. Наибольшая точность достигается при установке детали на жесткую оправку с конусностью 1: 100, что и применяется в инструментальных и ремонтных цехах. Однако

Рис. 68. Специализированное приспособление для разрезки деталей типа планок (место реза показано крестиками)

Рис. 68 (продолжение)

Рис. 69. Специализированное наладочное приспособление для сверления деталей типа фланцев

при установке детали па конусной оправке не обеспечивается постоянное положение детали в осевом направлении. Кроме того, установку и снятие детали на таких оправках выполняют вручную. По этим причинам наиболее перспективно применение разжимных оправок, имеющих ряд преимуществ перед жесткими: быстрота съема и установки детали при автоматизации этого процесса, постоянство осевого положения деталей, возможность базирования по отверстию, изготовленному по 3—4-му классам точности.

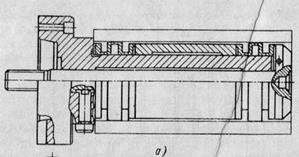

К прецизионным станочным приспособлениям относятся оправки с гофрированными втулками, предназначенные для обработки деталей типа колец, втулок и гильз. Центрирующий зажимной элемент оправки (гофрированная втулка) нагружается осевой сжимающей силой и деформируется. При этом внутренний диаметр гофрированной втулки уменьшается, а наружный увеличивается. Внутренней поверхностью гофрированная втулка точно центрируется и закрепляется на валу оправки, а наружной — точно центрирует и закрепляет заготовку.

Величина осевой сжимающей нагрузки, которую необходимо приложить к гофрированной втулке для центрирования и надежного крепления заготовки, зависит от размеров втулки. Например, для втулки с размерами D = 20 мм и L = 20 мм эта нагрузка Q = 220 кгс; при D = 50 мм и L = 30 мм Q = 600 кгс; при D = = 100 мм и L = 50 мм Q = 1600 кгс.

Экспериментальные исследования и производственные наблюдения показывают, что при использовании оправок с гофрированными втулками радиальное биение обработанных наружных поверхностей заготовок удается выдержать в пределах 2—4-й степеней точности по ГОСТ 10356—63. Таким образом, оправки с гофрированными втулками являются наиболее точными среди современных самоцентрирующих зажимных приспособлений. По достигаемой точности центрования заготовок им аналогичны только ступенчатые цилиндрические оправки. Однако при использовании ступенчатых цилиндрических оправок неизбежна селективная подборка заготовок, тогда как оправки с гофрированными втулками позволяют обрабатывать заготовки с отклонениями диаметральных размеров базовых отверстий в пределах 1—2 классов точности (в зависимости от номинальной величины этого диаметра).

Материал для изготовления гофрированных втулок — сталь марки 60С2ХФА по ГОСТ 14959—69, твердость после закалки HRC 42—46. Допускаются стали марок 60С2А и 65С2ВА для втулок с размером D = 19, 99 ÷ 39, 98 мм и D = 84, 968 ÷ 94, 968 мм; стали марок 60С2А, 65С2ВА, 50ХФА и 60С2 для втулок с размером D = 44, 98 ÷ 54, 97 и D = 99, 968 мм; стали марок 60С2А, 65С2ВА, 50ХФА, 60С2, 55С2, 55ГС и 65Г для втулок с размером D = 59, 07 ÷ 79, 97 мм.

Рис. 70. Основные технические требования к гофрированным втулкам для прецизионных оправок

Основные требования к размерным и геометрическим параметрам втулок показаны на рис. 70. Биение вала оправки следует выдерживать в пределах 1—2-й степеней точности по ГОСТ 10356—63. В процессе эксплуатации оправки с гофрированными втулками изнашиваются, что снижает точность центрирования заготовок в среднем на 3—5 мкм за каждые 25—- 30 тыс. закреплений.

Использование оправок с гофрированными втулками наряду с высотой точностью центрирования позволяет получить высокую круглость обработанных поверхностей деталей, в том числе тонкостенных. Это объясняется тем, что сила закрепления заготовки гофрированными втулками равномерно распределена по окружности базового отверстия. Деформации заготовок под действием таких сил являются равномерными и не вызывают некруг- лостей. В этом отношении оправки с гофрированными втулками выгодно отличаются от кулачковых, цанговых и клиноплунжерных приспособлений с сосредоточенными силами закрепления.

В реальных заготовках базовые отверстия всегда являются некруглыми. При использовании оправок с гофрированными втулками некруглости базовых отверстий заготовок переносятся на обработанную наружную поверхность. Однако некруглости обработанной поверхности удается снизить примерно в 2, 5 раза по сравнению с некруглостью базового отверстия.

Оправки с гофрированными втулками обеспечивают передачу крутящих моментов и сдвигающих сил на финишных операциях

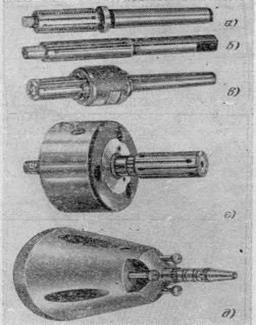

Рис. 71. Оправки с гофрированными втулками: а — центровые; б — фланцевые; в — консольные (конус Морзе 1)

Обработки, имеют сравнительно небольшие диаметральные габариты и простую конструкцию, могут быть изготовлены на универсальных металлорежущих станках. При использовании пневматического, гидравлического или электромеханического прижима оправки являются быстродействующими. Оправки с гофрированными втулками могут иметь центровое, фланцевое или консольное исполнение (рис. 71) и служить для закрепления заготовок со сплошными, прерывистыми, ступенчатыми или глухими базовыми отверстиями.

Втулки гофрированные должны деформироваться только в пределах упругих деформаций. Поэтому наибольшие напряжения, возникающие во втулке в процессе эксплуатации оправки, должны быть меньше предела текучести σ 0, 2 ее материала. Это условие обеспечивается при использовании соответствующих материалов и термической обработке втулок.

Расчеты геометрических, силовых и прочностных параметров гофрированных втулок проводят методами прикладной теории

упругости. Методика расчета разработана в МВТУ им. Н. Э. Баумана канд. техн. наук А. А. Шатиловым.

Одними из наиболее точных разжимных оправок является гамма оправок специализированной фирмы «Тоблер» (Франция), некоторые из которых представлены на рис. 72. Консольная разжимная оправка с разжимом цанги при помощи ключа (рис. 72, а) обеспечивает точность центрирования 0, 02 мм.

Центровая разжимная оправка (рис. 72, б) применяется в индивидуальном производстве. Двухстороннее расположение пазов в цанге обеспечивает диапазон разжима до 4—5 мм при точности центрирования 0, 02—0, 03 мм.

У консольных оправок (рис. 72, а и г) зажим осуществляется или с помощью круглой гайки (рис. 72, в), или с помощью тяги, соединенной с гидро- или пневмоцилиндром.

Цанговый патрон (рис. 72, д) имеет отводимые торцовые упоры, позволяющие выполнить за одну установку детали проточку обоих ее торцов.

При нарезании пакета из нескольких зубчатых колес на зубофрезерных станках установка деталей обычно ведется на цилиндрических оправках, что приводит к неточному центрированию отдельных деталей в пакете. Фирмой «Тоблер» создана разжимная оправка для зубофрезерных станков (рис. 73), где каждая из зажимаемых деталей центрируется отдельной разжимной цангой. Для особо точных операций, а также для контроля прецизионных деталей могут быть применены разжимные оправки с гидропластом (конструкция запатентована фирмой «Тоблер»), обеспечивающие точность центрирования 0, 002—0, 004 мм.

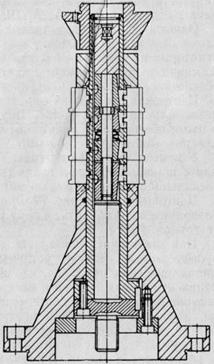

Торцовые поводковые патроны. Для токарной обработки деталей типа валов целесообразно применять торцовые поводковые патроны, заменяющие хомутики и кулачковые поводковые патроны. Применение патронов этого типа позволяет за одну установку обточить все наружные поверхности ступенчатого вала, что особенно эффективно при обработке валов на многосуппортных токарных станках с ЧПУ, в том числе имеющих рабочее движение инструмента в направлении как к передней, так и к задней бабке (рис. 74, а). Торцовые поводковые патроны могут иметь различное исполнение: для установки в конус шпинделя и для крепления на фланце (рис. 74, б и в).

При установке детали на центр патрона и поджиме ее задней бабкой происходит смещение плавающего центра до упора торца детали в поводковые штифты. Для компенсации возможного перекоса торца детали, поводковые штифты задним концом опираются на демпфирующую прокладку.

Крутящий момент, передаваемый торцовым поводковым патроном, зависит от отношения диаметра прижима поводка к наибольшему диаметру детали, которое должно быть не меньше 1: 2; прижимной силы, создаваемой задним центром; обрабатываемого материала и его механических свойств; направления движения

Рис. 72. Прецизионные разжимные оправки фирмы «Тоблер» (Франция):

А — консольная оправка с ключевым зажимом; б — центровая оправка; в — консольная оправка с разжимом от руки; г — механизированный патрон с фланцевым креплением и разжимной цангой; д — механизированный патрон с отводимыми упорами

Рис. 73. Разжимная оправка фирмы «Тоблер» (Франция) для зубообрабатывающих станков

Подачи (при подаче от шпинделя к задней бабке расчетная прижимная сила должна быть увеличена вдвое).

Для надежной работы поводковых патронов необходимо, чтобы перекос торца деталей на окружности расположения поводков не превышал 0, 1 мм (компенсируется демпфером), поэтому торцы заготовок лучше протачивать или цековать, а не фрезеровать. Заточка поводковых штифтов должна производиться только комплектно — на один размер, с колебаниями по длине не более 0, 01—0, 02 мм.

Многоразмерные зажимные цанги. Зажимные цанги для револьверных станков, токарных и револьверных автоматов, как правило, допускают колебания в диаметре закрепляемого прутка не более 0, 1—0, 2 мм. По этой причине станки этого типа должны иметь большую номенклатуру зажимных цанг, заменяемых при наладке станка. В условиях мелкосерийного производства эффективно применение многоразмерных зажимных цанг по типу цанг фирмы «Пратт-Барнерд» (Англия).

Рис. 74. Торцовые поводковые патроны фирмы Шмид—Коста:

А — схема токарной обработки вала за одну установку с применением торцового поводкового патрона; б — конструкция патрона, устанавливаемого в конце шпинделя; в — конструкция поводкового патрона с фланцевым креплением

Цанги этой фирмы отличаются от известных типов зажимных цанг: корпус цанги во время работы не деформируется, а зажим осуществляется шестью подвижными вкладышами, имеющими радиальное перемещение в пазах цанги. Каждый типоразмер такой цанги, без замены вкладышей обеспечивает зажим прутка или штучной заготовки в диапазоне диаметров 2, 5—3, 0 мм. Так, например, первый размер цанги обеспечивает зажим прутка D 1, 6—4, 8 мм, следующие размеры цанг охватывают диаметры 3, 2—6, 4; 6, 4—9, 5; 9, 5—12, 7; 12, 7—15, 9 мм и т. д. Применение многоразмерных цанг на револьверных станках, на одношпиндельных прутковых автоматах, на токарных и операционных станках, выполняющих вторые операции, в несколько раз сокращает комплект зажимных цанг и уменьшает время на переналадку оборудования. В ряде случаев применение многоразмерных зажимных цанг позволяет осуществить переход на обработку горячекатаного материала вместо калиброванного.

Список литературы

" Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

|

|